- •Процессы формообразования и инструменты

- •1 Общие методические указания

- •2 Рекомендуемая литература

- •3 Содержание учебной дисциплины

- •Раздел 1 горячая обработка материалов

- •Тема 1.1 Литейное производство

- •Тема 1.2 Обработка материалов давлением (омд)

- •Тема 1.3 Сварочное производство

- •Раздел 2 инструменты формообразования

- •Раздел 3 обработка материалов точением и строганием

- •Тема 3.1 Геометрия токарного резца

- •Тема 3.2 Элементы режима резания и срезаемого слоя

- •Тема 3.3 Физические явления при токарной обработке

- •Тема 3.4 Сопротивление резанию при токарной обработке

- •Тема 3.5 Тепловыделение при резании металлов. Износ и стойкость резца

- •Тема 3.6 Скорость резания, допускаемая режущими свойствами резца

- •Тема 3.7 Токарные резцы

- •Тема 3.8 Расчет и табличное определение режимов резания при точении

- •Тема 3.9 Обработка строганием и долблением

- •Раздел 4 обработка материалов сверлением, зенкерованием и развертыванием

- •Тема 4.1 Обработка материалов сверлением

- •Тема 4.2 Обработка материалов зенкерованием и развертыванием

- •Тема 4.3 Расчет и табличное определение режимов резания при сверлении, зенкеровании и развертывании

- •Тема 4.4 Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Раздел 5 обработка материалов фрезерованием

- •Тема 5.1 Обработка материалов цилиндрическими фрезами

- •Тема 7.1 Нарезание зубьев зубчатых колёс методом копирования

- •Тема 7.2 Нарезание зубьев зубчатых колёс методом обкатки

- •Тема 7.3 Расчет и табличное определение режимов резания при зуборезании

- •Тема 7.4 Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Раздел 8 протягивание

- •Тема 9.1 Абразивные инструменты

- •Тема 9.2 Процесс шлифования

- •Тема 9.3 Расчет и табличное определение рациональных режимов резания при различных видах шлифования

- •Тема 9.4 Доводочные процессы

- •Раздел 10 обработка материалов методами пластического деформирования

- •Тема 10.1 Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Тема 10.2 Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Раздел 11 электрофизические и электрохимические методы обработки

- •Тема 11.1 Электрофизические и электрохимические методы обработки

- •Тема 11.2 Обработка металлов когерентными световыми лучами

- •4 Методические указания для выполнения контрольной работы и примеры решения задач

- •4.1 Определение сил, действующих при точении и мощности Методические указания

- •Пример решения задачи

- •4.2 Расчет режима резания при точении аналитическим способом Методические указания

- •Пример решения задачи

- •4.3 Назначение режима резания при сверлении, зенкеровании и развертывании Методические указания

- •Пример решения задачи

- •4.4 Расчет режима резания при фрезеровании Методические указания

- •Пример решения задачи

- •4.5 Расчет режима резания при нарезании зубьев зубчатых колес Методические указания

- •Пример решения задачи

- •4.6 Расчет режима резания при шлифовании Методические указания

- •Пример решения задачи

- •5 Задания для контрольной работы

- •Паспортные данные металлорежущих станков

- •1 Токарно-винторезный станок 16к20

- •2 Вертикально-фрезерный станок 6р12

- •3 Горизонтально-фрезерный станок 6р82г

- •4 Зубофрезерный станок 53а50

- •5 Зубодолбежный станок 5122

- •6 Круглошлифовальный станок 3м131

- •7 Внутришлифовальный станок 3к228в

- •8 Плоскошлифовальный станок 3п722

- •9 Горизонтально-протяжной станок 7а510

- •10 Вертикально-сверлильный станок 2н135

- •Выбор характеристик шлифовальных кругов

- •Параметры шероховатости поверхности и соответствующие им классы шероховатости

- •Список используемой литературы

Пример решения задачи

Условия: На токарно-винторезном станке 16К20 производится черновое обтачивание на проход вала D = 68 мм до d = 62h12 мм. Длина обрабатываемой поверхности 280 мм; длина вала l1 = 430 мм. Заготовка - поковка из стали 40Х с пределом прочности В = 700 МПа. Способ крепления заготовки – в центрах и поводковом патроне. Система СПИД недостаточно жесткая. Параметр шероховатости поверхности Rа = 12,5 мкм.

Необходимо: выбрать режущий инструмент; назначит; режим резания; определить основное время.

Решение:

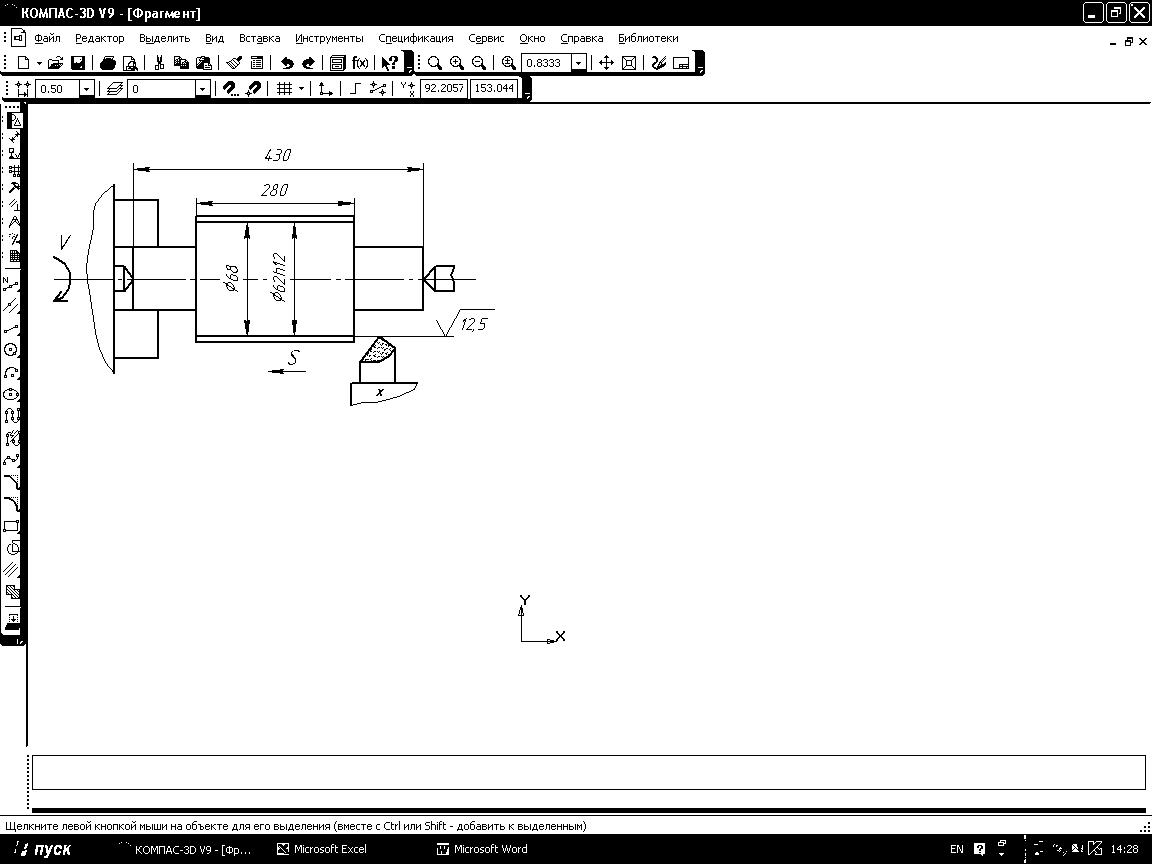

1. Выполнение эскиза заготовки.

Рисунок 1 – Эскиз обработки

2. Выбор режущего инструмента.

Для обтачивания на проход вала из стали 40Х принимаем токарный резец прямой правый с пластинкой из твердого сплава ТК10 [2], таблица 3, с.116 или [3], таблица 6, с.149. Форма передней поверхности радиусная с фаской [3], таблица 29, с.187; геометрические параметры режущей части резца:

= -5; = 15; = 12; = 0; [3], таблица 30, c.188.

= 60; 2 = 15; [3], таблица 31, c.190.

z = 1 мм; f = 1 мм; [3], таблица 32, c.190.

3. Назначение режимов резания.

3.1 Глубина резания. При черновой обработке припуск срезаем за один проход, тогда

![]() .

.

3.2 Назначаем подачу. Для черной обработки заготовки из конструкционной стали диаметром до 100 мм резцом сечением 1625 (для станка 16К20) при глубине резания до 3 мм:

S = 0,6+1,2 мм/об, [2], таблица 11, с.266;

[3], таблица 2, с.418.

В соответствии с примечанием 1 к указанной таблице и паспортными данными станка (смотреть Приложение А к данным методическим указаниям) принимаем S = 0,8 мм/об.

3.3 Скорость резания, допускаемая материалом резца

![]()

где СV = 340; x = 0,15; у = 0,45, m = 0,2 [2], таблица 17, с.269

[3], таблица 8, с.422

Т = 60 мин [2], с.268 или [3], с.415.

Поправочный коэффициент для обработки резцом с твердо-сплавно пластиной пластинкой

Kv = Kmv Knv Kuv Kv [2], таблица 1, с.261 или

Kmv

=

![]() [3],

таблица 9, с.424

[3],

таблица 9, с.424

где Kz = 1; nv = 1 [2], таблица 2, с.262

тогда Kmv

=

![]()

Knv = 0,8 [2], таблица 5, с.263 или [3], таблица 14, с.426

Kuv = 0,65 [2], таблица 6, с.263 или [3], таблица 15, с.426

Kv = 0,9 [2], таблица 18, с.271 или [3], таблица 16, с.427.

![]()

3.4 Частота вращения, соответствующая найденной скорости резания

Корректируем частоту вращения шпинделя по паспортным данным станка

nд = 315 об/мин

3.5 Действительная скорость резания

![]()

4. Основное время

![]()

Путь резца L = l + y + Δ, мм

Врезание резца y = t ctg = 3 ctg 60 = 3 0,58 = 1,7 мм

Пробег резца Δ = 1,3 мм

Тогда L = 280 + 1,7 + 1,3 = 283 мм.

![]() .

.

4.3 Назначение режима резания при сверлении, зенкеровании и развертывании Методические указания

Наиболее распространенный метод получения отверстий резанием - сверление.

Движение резания (главное движение) при сверлении – вращательное движение, движение подачи – поступательное. В качестве инструмента при сверлении применяют сверла. Самые распространенные из них – спиральные, предназначены для сверления и рассверливания отверстий, глубина которых не превышает 10 диаметров сверла. Шероховатость поверхности после сверления Rа = 12,5+6,3 мм, точность по 11-14 квалитету. Для получения более точных отверстий (9-12 квалитета) с шероховатостью поверхности Rа = 6,3-3,2 мкм применяют зенкерование. Развертывание обеспечивает изготовление отверстий повышенной точности (7-9 квалитет) низкой шероховатости до Rа = 0,4 мкм.

Отличительной особенностью назначения режима резания при сверлении является то, что глубина резания t = D/2, при рассверливании, зенкеровании и развертывании

![]() .

.

При рассверливании отверстий подача, рекомендованная для сверления, может быть увеличена в 2 раза.

Порядок назначения остальных элементов режима резания аналогичен назначению режимов резания при токарной обработке.