- •Введение

- •Понятие математической модели

- •Сущность метода конечных элементов

- •Компоненты напряжений рассчитываются после расчета деформаций

- •3. Вывод основной системы мкэ и минимизация энергии деформации.

- •Конечного элемента

- •Формирование и учет краевых условий задачи пластичности, решаемой методом мкэ в изотермической постановке.

- •4.Формирование и учет силовых граничных условий при их изначально неизвестных значениях.

- •6.Решение основной системы мкэ методом Гаусса.

- •Тема 7. Формирование исходных данных и алгоритм решения задачи пластичности методом мкэ. Блок-схема программы моделирования пластического формоизменения заготовки методом мкэ.

- •Формирование исходных данных задачи

- •Формирование сетки конечных элементов.

- •Описание инструмента на основе чертежей штампа

- •Тема8. Основные результаты моделирования пластического формоизменения металлической заготовки методом конечных элементов.

- •Тема 9. Особенности применения метода конечных элементов для моделирования горя чего формоизменения металлических заготовок.

Описание инструмента на основе чертежей штампа

Описание инструмента сводится к составлению уравнений прямых линий описывающих инструмент: A*x+B*y+C=0.

procedure shtamp_0;

begin

aaa1:=0; bbb1:=1; cc1:=-30;

aaa2:=0; bbb2:=1; cc2:=-20;

aaa3:=0; bbb3:=1; cc3:=-10;end;

procedure shtamp_T;

begin

aaa1:=0; bbb1:=1; cc1:=-y[81];

end;

procedure ENDD;

begin

if y[81]<=23 then halt;end;

Процедура поэтапной корректировки краевых условий задачи пластичности для моделирования формоизменения металлической заготовки при многоэтапном, последовательном нагружении конечно-элементной модели.

Рис. 7.6. Схема динамических и кинематических граничных условий

PROCEDURE AVTOMATISH_USHET_GR_USL;

var kk:byte;

ruzl,tau:real;

BEGIN

for i:=1 to (kol_uzlov) do

if (kord_0[i]=0) then

begin

ux[2*i]:=0;

ux[2*I-1]:=0;

end;

for i:=1 to (2*kol_uzlov) do rhs_is[i]:=0;

for i:=1 to 15 do rh[i]:=0;

L1:=0;L2:=0;L5:=0;

fff:=-0.001;{Приращение перемещений}

mu:=0.2;{Коэффициент трения}

tau:=0.000026;{приращение напряжения течения при сдвиге ∆s}

ruzl:=1;

for i:=1 to kol_uzlov do

begin

if (kord_0[i]>=0) then begin

{верхний подвижный инструмент-прямая}

if (y[i]>=(-aaa1*x[i]-cc1)/bbb1) then

begin

l2:=l2+1;

nyd[l2]:=2*i;

ux[nyd^[l2]]:=fff;

if ux[2*I-1]>0 then

begin

l5:=l5+1;

rh[l5]:=i;

rhs_is[2*i-1]:=-tau*mu*ruzl;

end;end;

{неподвижный инструмент – горизонтальная прямая}

if (y[i]<=(-aaa2*x[i]-cc2)/bbb2) and (x[i]>10) then

begin

L2:=L2+1;

nyd[L2]:=2*i;

ux[nyd^[L2]]:=0;

l5:=l5+1;

rh[l5]:=i;

rhs_is[2*i-1]:=-tau*mu*ruzl;

end;

{неподвижный инструмент – вертикальная прямая}

if (y[i]Б=(-aaa3*x[i]-cc3)/bbb3) then

begin

L1:=L1+1;

nyd[L1]:=2*I-1;

ux[nyd^[L1]]:=0;

l5:=l5+1;

rh[l5]:=i;

rhs_is[2*i]:=-tau*mu*ruzl;

end; end; end;

for i:=1 to (2*kol_uzlov) do rhs[i]:=rhs_is[i];END;

Тема8. Основные результаты моделирования пластического формоизменения металлической заготовки методом конечных элементов.

Расчет геометрической формы заготовки и ручья штампа для данного этапа нагружения конечно-элементной модели.

Геометрическая

форма заготовки и форма штампа,

соответствующие этапу нагружения

конечно-элементной модели необходимы

для анализа формоизменения заготовки

на предмет образования макро-дефектов

и заполнения штампа, (см. рис. 1, рис. 2).

Геометрическая

форма заготовки и форма штампа,

соответствующие этапу нагружения

конечно-элементной модели необходимы

для анализа формоизменения заготовки

на предмет образования макро-дефектов

и заполнения штампа, (см. рис. 1, рис. 2).

Рис.1.

Рис.2.

Контурные линии продольных и поперечных сечений заготовки (конечно-элементной модели заготовки) после каждого этапа нагружения строятся по рассчитанным координатам граничных узлов.

Заполнение ручья штампа можно отобразить на дисплее с любым разрешением по времени (этапам нагружения). При этом прослеживается образование складок, зажимов, прострелов, не заполнение углов итд. (программы ris_nash.pas; ris_t.pas).

Форма полости штампа (контурные линии полости) строится на основе чертежей штампа (так как штамп считается абсолютно жестким телом) с учетом перемещения подвижной части штампа. Перемещение штампа и форма заготовки соответствуют данному этапу нагружения.

А нализ

движения конечно-элементной модели

сплошной среды на данном этапе нагружения

удобно проводить при наличии поля

скоростей течения рис 4.

нализ

движения конечно-элементной модели

сплошной среды на данном этапе нагружения

удобно проводить при наличии поля

скоростей течения рис 4.

Рис.4

Поле скоростей течения в начальный

момент осадки цилиндрического образца

Расчет силы деформирования заготовки для данного этапа нагружения конечно-элементной модели. Построение графика технологических нагрузок.

Для расчета силы деформирования, соответствующей этапу нагружения и перемещению подвижного инструмента необходимы координаты узлов и значения компонент тензоров напряжений граничных элементов (элементов соприкасающихся с контактными линиями (поверхностями) описывающими подвижный инструмент).

Эти данные обычно фиксируются и хранятся в файлах, соответствующих этапам нагружения конечно-элементной модели (dat1, dat2, dat3).

Основой расчета силы является известная формула:

![]() ,

(1)

,

(1)

Где

![]() сила деформирования;

сила деформирования;

![]() -

функция описывающая распределение

нормальных контактных напряжений в

области S;

-

функция описывающая распределение

нормальных контактных напряжений в

области S;

S – площадь проекции контактной поверхности (поверхности контакта с подвижным инструментом) на плоскость перпендикулярную вектору перемещения инструмента.

После

каждого этапа нагружения значения

напряжений

![]() можно рассчитать для всех граничных

элементов по формуле:

можно рассчитать для всех граничных

элементов по формуле:

![]()

где

![]() - компоненты тензора напряжений в точке

контактной поверхности элемента

(отметим, что при использовании конечных

элементов в форме треугольника, тетраэдра

компоненты напряжений, как и компоненты

деформаций одинаковы для всех точек

пространства составляющих конечный

элемент)

- компоненты тензора напряжений в точке

контактной поверхности элемента

(отметим, что при использовании конечных

элементов в форме треугольника, тетраэдра

компоненты напряжений, как и компоненты

деформаций одинаковы для всех точек

пространства составляющих конечный

элемент)

![]()

![]() -

нормаль к боковой поверхности элемента

(поверхности контакта с подвижным

инструментом).

-

нормаль к боковой поверхности элемента

(поверхности контакта с подвижным

инструментом).

Интеграл (1) при условии постоянства напряжений по элементу можно заменить суммой:

![]() ,

,

где нормальное контактное напряжение окрестности n-го конечного элемента;

![]() -

проекция боковой поверхности элемента

(поверхности контакта с подвижным

инструментом) на плоскость, перпендикулярную

вектору перемещения инструмента (см.

рис. 5);

-

проекция боковой поверхности элемента

(поверхности контакта с подвижным

инструментом) на плоскость, перпендикулярную

вектору перемещения инструмента (см.

рис. 5);

![]() -

количество граничных конечных элементов.

-

количество граничных конечных элементов.

Рис.5

Площади

S

проекций поверхностей элементов,

направляющие косинусы

![]() по координатам узлов.

по координатам узлов.

При

решении осесимметричной задачи и

применении кольцевых контактных

элементов площади проекций S

представляют собой площади колец (рис.

6), а

![]() рассчитывают по формуле:

рассчитывают по формуле:

![]()

где

![]() - радиусы узлов 1 и 2 (узлы 1,2,3 – определяют

кольцевой контактный элемент).

- радиусы узлов 1 и 2 (узлы 1,2,3 – определяют

кольцевой контактный элемент).

Рис.6

В случае упругопластического метода конечных элементов значения перемещения подвижного штампа, соответствующее к-му этапу нагружения конечно элементной модели, рассчитывают по формуле:

![]() ,

,

где

![]() - значения приращения перемещения

подвижного штампа наi-ом

этапе нагружения (обычно эту величину

- часть от полного перемещения, принимают

в расчете постоянной для всех этапов

нагружения из интервала: 0.001÷0.1

мм).

- значения приращения перемещения

подвижного штампа наi-ом

этапе нагружения (обычно эту величину

- часть от полного перемещения, принимают

в расчете постоянной для всех этапов

нагружения из интервала: 0.001÷0.1

мм).

Точку

с координатами (![]() )

отмечают на координатной плоскости.

)

отмечают на координатной плоскости.

Указанным

образом рассчитывают

![]() и

и![]() после намеченного этапа нагружения в

соответствии с принятым шагом разрешения

по времени полного формоизменения

заготовки (100 точек на графике, 10 точек

или иначе).

после намеченного этапа нагружения в

соответствии с принятым шагом разрешения

по времени полного формоизменения

заготовки (100 точек на графике, 10 точек

или иначе).

График

технологических нагрузок

![]() имеет большое значение при проектировании

и выборе оборудования и инструмента

формоизменения заготовки.

имеет большое значение при проектировании

и выборе оборудования и инструмента

формоизменения заготовки.

Обычно

при разработке технологических процессов

ОМД график

![]() сравнивают с графиком допустимых

нагрузок и принимают решение о

целесообразности использования данного

оборудования.

сравнивают с графиком допустимых

нагрузок и принимают решение о

целесообразности использования данного

оборудования.

Расчет поврежденности металла в различных местах конечно-элементной модели заготовки с применением феноменологической модели разрушения.

Напомним, что при использовании теории течения в приращениях перемещений результатом расчета после каждого этапа нагружения конечно элементной модели являются: приращения деформаций, приращения напряжений, полные напряжения. При этом если используются конечные элементы в форме треугольника (кольца с треугольным поперечным сечением), тетраэдра то эти характеристика одинаковы для всех точек составляющих конечный элемент, т.е. для таких конечных элементов Н.Д.С. которых однородно по элементу.

Напомним что при использовании феноменологической теории разрушения для расчета накапливаемой поврежденности необходимо кроме НДС и еще так называемые базовые уравнения [1].

![]() ,

(1)

,

(1)

![]() ,

(2)

,

(2)

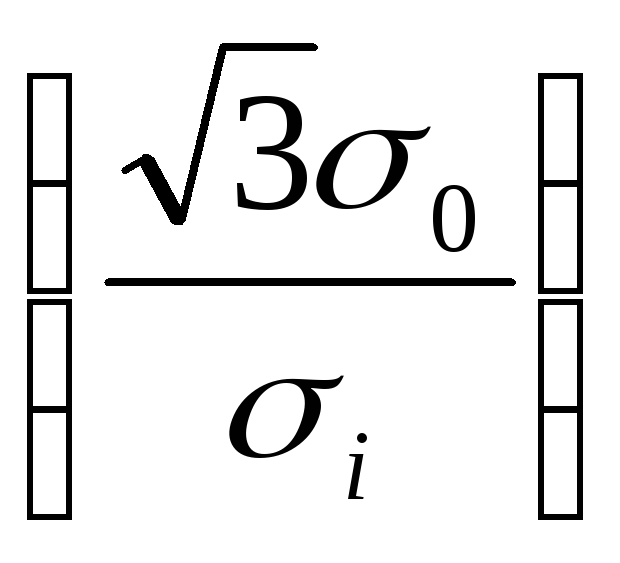

где

![]() - функция, описывающая пластичность

металла (см. рис.7),

- функция, описывающая пластичность

металла (см. рис.7),![]() –

предельно возможная холодная деформация

металла без разрушения при отношении-

σ0/Ti,

σ0 -

среднее напряжение, Ti

– интенсивности касательных напряжений.

–

предельно возможная холодная деформация

металла без разрушения при отношении-

σ0/Ti,

σ0 -

среднее напряжение, Ti

– интенсивности касательных напряжений.

Ti=Ts=σs/![]() ,

Ts

– напряжение течения металла при сдвиге,

σs-

напряжение течения металла при сжатии

или растяжении, определяется по диаграмме

деформирования σs

(εi)

в соответствии с накопленной мат.

частицей деформацией εi,

,

Ts

– напряжение течения металла при сдвиге,

σs-

напряжение течения металла при сжатии

или растяжении, определяется по диаграмме

деформирования σs

(εi)

в соответствии с накопленной мат.

частицей деформацией εi,

λ – коэффициент зависит от материала,

x – также коэффициент зависит от рода материала,

a0 - зависит от рода материала.

σ/Ti

σ/Ti

Λp

Λp

Рис.7.

Выражения для расчета поврежденности частицы, рассчитывают по формуле:

где dεi,n – интенсивность приращений деформаций мат. частицы (интенсивность, полученная на n – ом этапе нагружения)

an – коэффициент рассчитывается по зависимости (2) с учетом отношения σ0/Ti для n-го этапа нагружения частицы

Λp,1 Λp,2 ... и т. д. рассчитывается по зависимости (1) для 1, 2 и т. д. этапов нагружения.

Интенсивности приращений деформаций рассчитывается как:

![]() (4)

(4)

по компонентам приращений деформаций.

Легко представить алгоритм использования зависимостей (1...4) при моделировании пластического формоизменения заготовки методом конечных элементов.

При использовании треуг. элементов или элементов в форме тетраэдра (Н.Д.С.- однородно) расчет поврежденности возможен для каждого конечного элемента.

При этом расчет возможен после каждого этапа нагружения или после группы этапов.

dεi,m=Σdεi,n, где k – количество этапов нагружения, после которых рассчитывается поврежденность в m-ом элементе.

![]()

σk0,m – среднее напряжение в m-ом элементе после k-го шага нагружения.

Ti,mk

– оценивает по диаграмме деформирования

с учетом εi,mk,

то есть по зависимости σs(εi)

Расчет Λp,mk и amk по зависимости (1), (2).

Расчет ωmk поврежденности после k-го нагружения в m-ом элементе по зависимости (3).

Коэффициенты a0, x, λ базовых уравнений для некоторых марок сталей и сплавов приведены в [1].

Ресурс пластичности металлов при обработке давлением. Богостов А.А., Мигушрицкий О.И., Смирнов С.В. - М., Металлургия, 1984, 144с.

На кафедре ОМД разработана приближенная физическая модель разрушения металла в процессе холодной пластической деформации [2]

Грешнов В.М. , Боткин А.В. Применение физических моделей скалярных свойств в металле при постановке и решении краевых задач теории пластичности // Проблемы машиностроения и надежности машин. – 1999 - №5 – с. 31-37.

В соответствии с этой моделью приращение поврежденности металла (приращение плотности микротрещин) на этапе нагружения материальной частицы оценивается по формуле:

,

,

где σi=σs, интенсивность напряжений, равна мгновенному пределу текучести, рассчитывается по диаграмме деформирования с учетом накопленной деформации εi (если диаграмма описана зависимостью вида σs(εi), то по этой зависимости, а – коэфф-т, α, m, G, b – физические параметры, значения которых обусловлено металлом).

Для стали 20: α=0,22; m=3,1; G=8500кгс/мм2 ; b=3·10-7мм; Nj-1 – плотность микротрещин, накопленная частицей за предыдущие (j-1) этапов нагружения

![]() - показатель

жесткости схемы напряженного состояния,

σ0

– среднее напряжение на j-ом

этапе нагружения матер. частицы.

- показатель

жесткости схемы напряженного состояния,

σ0

– среднее напряжение на j-ом

этапе нагружения матер. частицы.

Поврежденность после j-го этапа нагружения рассчитывают по формуле:

Nj=Nj-1+dNj (7)

По поврежденности оценивают степень использования ресурса пластичности:

Ψ=Nj/Nкр (8),

где Nкр – критическая плотность микротрещин для данного коэффициента жесткости, схемы напряжений и металла,

при

Nкр=105

мм-2

Nкр=105

мм-2

при![]() Nкр=104

мм-2

Nкр=104

мм-2

при

![]() Nкр=-6·103[

Nкр=-6·103[ -3·104

-3·104 -3·104

-3·104 ]+f·104

[мм-2]

]+f·104

[мм-2]

В случае однородности НДС конечного элемента, расчет степени использования ресурса пластичности возможен также для каждого конечного элемента:

До первого этапа нагружения конечно-элементной модели поврежденности всех конечных элементов равны 0.

По окончанию очередного этапа нагружения для каждого конечного элемента расчет поврежденности проводится по следующему алгоритму:

Рассчитывается интенсивность приращений деформаций для элемента dεi на j этапе нагружения, накопленная деформация εi,m= Σdεi,m.

Рассчитывается среднее напряжение σ0=(σx+σy+σz)/3 и интенсивность напряжений σi по диаграмме деформирования σi(εi) для элемента.

По формуле (6) рассчитывается коэффициент ki.

По формуле (5) рассчитывается приращение плотности микротрещин dNi для элемента на j-ом этапе нагружения.

Рассчитывается плотность по формуле (7) и степень использования ресурса пластичности ψ по выражению (8).

Рассчитывается значение ψ после j-го этапа нагружения конечного элемента. Сравнивается с единицей для оценки возможности разрушения металла в окрестности конечного элемента.