- •Дидактические единицы гос, физические величины, методы и средства измерения

- •Основное уравнение измерений.

- •Уравнение (1) называется основным уравнением измерений показывающим, что числовое значение величины зависит от размера принятой единицы измерения.

- •Шкалы измерений.

- •Относительные и логарифмические величины и единиц.

- •Размерность физических величин

- •Эталоны единиц физических величин.

- •Система воспроизведения единиц физических величин и передача их размера средствами измерения.

- •Поверочные схемы.

- •Классификация методов передачи единицы физической величины..

- •Межповерочные интервалы.

- •Причины возникновения погрешностей.

- •7 Выбор средств измерений

- •Обработка результатов измерений. Обработка ряда измерений

- •Обработка результатов измерений с многократными наблюдениями.

- •5. Стандартизация

- •5.1. Российские организации по стандартизации

- •5.2. Международные организации по стандартизации

- •5.3. Работы, выполняемые при стандартизации

- •Систематизация, кодирование и классификация

- •Унификация, симплификация и агрегатирование машин

- •Основные работы по унификации

- •5.4. Научно-технические принципы и методы стандартизации

- •Стандартизация параметрических рядов машин

- •5.5. Категории и виды стандартов

- •Виды стандартов

- •5.6. Государственный надзор за соблюдением требований стандартов

- •Сертификация продукции и услуг.

- •Схемы сертификации.

- •Отличительные признаки добровольной и обязательной сертификации

- •Взаимозаменяемость, стандартизация и технические измерения Содержание

- •1.Взаимозаменяемость.

- •1.1.Общие понятия основных норм взаимозаменяемости.

- •1.1.1. Виды взаимозаменяемости.

- •1.1.2. Обеспечение взаимозаменяемости при проектировании, производстве и эксплуатации. Иcходные положения, используемые при конструировании изделий:

- •Исходные положения, используемые при производстве.

- •Исходные положения, используемые при эксплуатации изделий.

- •1.2. Понятия о размерах, допусках и посадках.

- •1.2.1.Номинальный, действительный и предельный размеры.

- •1.2.2. Предельные отклонения, допуски и посадки.

- •1.3. Стандартизация точности гладких цилиндрических соединений.

- •1.3.1. Градация точности.

- •1.3.2. Основные отклонения для образования посадок.

- •1.3.3. Обозначения посадок на чертежах.

- •Обозначение посадок в системе основного отверстия.

- •Обозначения посадок в системе основного вала.

- •Обозначение смешанных посадок:

- •Несопрягаемые размеры.

- •Предельные отклонения размеров с неуказанными допусками

- •1.4. Единые принципы построения систем допусков и посадок.

- •1) Когда необходимо чередовать соединения нескольких отверстий на одном валу, но с различными посадками;

- •2) Когда детали типа осей и валиков могут быть изготовлены из холоднотянутых прутков без механической обработки;

- •3) Если охватываемые детали (валы) являются стандартными изделиями.

- •1.5. Система допусков и посадок для подшипников качения.

- •1.5.1. Градация точности подшипников качения.

- •1.5.2. Образование посадок для подшипников качения.

- •2.1. Выбор посадок подшипников качения на валы и в корпус.

- •1.5.3.. Обозначение подшипниковой посадки на чертеже двумя способами.

- •1.6. Стандартизация точности типовых соединений.

- •1.6.1. Стандартизация точности резьбовых соединений.

- •Резьбовые соединения с зазором.

- •Резьбовые соединения с натягом.

- •1.6.2. Стандартизация точности шпоночных и шлицевых соединений.

- •1.6.3. Стандартизация точности зубчатых передач.

- •Показатели точности должны регламентировать

- •Установлены 12 степеней точности обозначаемых в порядке убывания 1, 2.......12

- •Нормы точности на цилиндрические зубчатые передачи.

- •1.7. Стандартизация отклонений поверхностей деталей машин.

- •1.7.1. Стандартизация шероховатости поверхности. Основные понятия и определения.

- •Нормируемые показатели шероховатости.

- •Обозначение шероховатости на чертежах.

- •1.7.2. Стандартизация отклонений формы и расположения поверхностей деталей.

- •Нормирование и измерение отклонений от прямолинейности и от плоскостности.

- •Нормирование и измерение отклонений расположения.

- •1.8. Размерные цепи.

- •1.8.1. . Термины и понятия.

- •Классификация размерных цепей.

- •1.8.2. Методы расчета размерных цепей.

- •2. Основы метрологии и технических измерений.

- •2.1. Общие понятия.

- •2.2. Технические измерения и метрология.

- •2.3. Классификация методов и средств измерений.

- •. Калибры.

- •3. Основные положения систем стандартизации и сертификации

- •3.1. Стандартизация

- •3.2. Сертификация продукции.

- •Допуски на угловые размеры. Взаимозаменяемость конических соединений Основные сведения.

- •Системы допусков и посадок на угловые размеры и конические соединения.

- •Виды конических соединений.

- •Система допусков и посадок для конических соединений.

- •Допуски и посадки конических соединений

- •Поля допусков.

- •Методы и средства измерения и контроля углов и конусов.

- •Контрольные вопросы

- •Стандартизация точности резьбовых соединений Классификация резьбовых поверхностей

- •Основные параметры, ограничиваемые допусками.

- •Общие принципы обеспечения взаимозаменяемости цилиндрических резьб.

- •Посадки с зазором для метрической резьбы

- •Основные отклонения

- •Схемы расположения полей допусков

- •Резьбовые соединения с натягом

- •Переходные посадки.

- •Контрольные вопросы.

- •Система посадок для цилиндрических зубчатых колес. Общие сведения.

- •Классификация передач.

- •Стандартизация точности цилиндрических зубчатых колес и передач. Виды нормирования.

- •Виды сопряжений зубьев колес в передаче.

- •Кинематическая точность передачи.

- •Нормирование параметров кинематической точности

- •Нормирование параметров плавность работы передачи

- •Методы и средства контроля зубчатых передач.

- •Примеры применения средств контроля.

- •Условные обозначения степеней точности

- •Размерные цепи.

- •1. Классификация размерных цепей. Основные термины и определения.

- •Классификация размерных цепей.

- •Определения основных понятий.

- •Задачи и методы расчета размерных цепей.

- •Основные уравнения размерной цепи и способы назначения знаков предельных отклонений.

- •Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость.

- •Основные законы рассеяния размеров деталей.

- •Особенности расчета динамических размерных цепей.

- •Расчет зависимых допусков размеров, определяющих расположение осей отверстий.

- •Библиографический список

Размерные цепи.

1. Классификация размерных цепей. Основные термины и определения.

.

При массовом производстве машин, в целях обеспечения взаимозаменяемости деталей и узлов, необходим обоснованный выбор допусков их сопрягаемых размеров, т.е. необходимо, чтобы составляющие их детали и поверхности последних занимали одна относительно другой определенное, соответствующее служебному назначению, положение.

Установление правильного соотношения нормальных размеров деталей и их допустимых отклонений в ответственных размерных связях – один из методов повышения качества изделий, обеспечения надежности и долговечности их работы, а также обеспечения собираемости их деталей и узлов без подгоночных работ и, следовательно, с минимальными затратами на их изготовление и сборку.

Поэтому при конструировании механизмов, проектировании технологических процессов, выборе средств и методов измерений, т.е. для нормальной работы машины или любого другого изделия возникает необходимость в проведении размерного анализа. С его помощью достигается определенное, соответствующее служебному назначению, положение составляющих деталей и их поверхностей, правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски).

Взаимосвязь размеров и их допустимых отклонений, регламентирующая расположение поверхностей и осей как одной детали, нескольких деталей в узле или изделии, называется размерной связью деталей.

С помощью размерного анализа решаются следующие основные задачи:

-устанавливаются ответственные размеры и параметры деталей и узлов, оказывающие влияние на эксплуатационные показатели машины или на собираемость ее узлов;

-уточняются их номинальные значения, а также значения их допускаемых отклонений;

-проводится анализ простановки размеров и допусков в рабочих чертежах деталей и узлов машины;

-разрабатываются технологические процессы, т.е. устанавливается последовательность операций обработки, рассчитываются значения межоперационных размеров деталей и допустимых отклонений; обосновывается выбор технологических и измерительных базовых поверхностей деталей и узлов; проводятся расчеты, связанные с настройкой станков и приспособлений с целью изготовления деталей заданной точности обработки; устанавливается последовательность сборочных операций и разрабатывается технологический процесс сборки машин, обеспечивающий необходимую точность сборки;

-проводятся метрологические расчеты размерных цепей, определяющие допустимые величины погрешностей (базирования деталей при измерении, измерительных средств и методов измерения).

Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерные цепи отражают объективные размерные связи в конструкции машины, в технологических процессах изготовления ее деталей и сборки, а также при измерении. Поэтому вначале должна быть поставлена и четко сформулирована задача, для решения которой предполагается использовать размерную цепь. Каждая размерная цепь дает решение только одной задачи.

Процессы формирования размеров деталей, а также процессы комплектования их при сборке по своей природе являются вероятностными, а конкретные значения размеров деталей, собранных комплектов и узлов машин – случайными величинами. Поэтому методика расчета размерных цепей и все ее формулы базируются на теории вероятностей и математической статистики.

Сущность расчета размерной цепи заключается в том, чтобы установить связь между размерами одной или нескольких деталей в изделии, т.е. установить ответственные размеры, определить оптимальные допуски и предельные отклонения всех размеров цепи так, чтобы обеспечить эксплуатационные показатели работы изделий (требования к конструкции изделия) и технологические требования при изготовлении и сборке.

Впервые основные положения теории размерных цепей разработаны русскими учеными Б.С. Балакшиным, Н.А. Бородачевым и др.

Свойства и закономерности размерных цепей отражаются системой понятий и аналитическими зависимостями, позволяющими производить расчет номинальных размеров, допусков, координат середин полей допусков и обеспечивать наиболее экономичным путем точность изделий при конструировании, изготовлении, ремонте и во время эксплуатации.

В настоящее время термины, определения, обозначения и методы расчета размерных цепей стандартизованы.

Размерная цепь - совокупность взаимосвязанных размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. Каждый из размеров размерной цепи называется звеном. Звеньями размерной цепи могут быть любые линейные и угловые параметры: диаметральные размеры, расстояние между поверхностями или осями, зазоры, натяги, перекрытия, мертвые ходы, отклонения формы и расположения поверхностей (осей) и т.д. Звенья обозначаются прописными буквами русского алфавита или строчными буквами греческого (кроме α, δ, ξ, ω) алфавита с индексом. На схемах размерных цепей звенья условно обозначают:

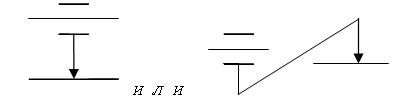

а) линейные размеры – двухсторонней стрелкой

б) параллельность – односторонней стрелкой с направлением острия к базе

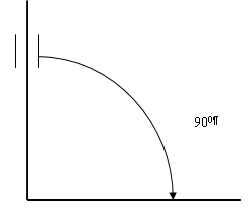

в) перпендикулярность – односторонней стрелкой с направлением острия к базе

Р

азмерные

цепи классифицируются по ряду признаков.

(табл. 1)

азмерные

цепи классифицируются по ряду признаков.

(табл. 1)