- •Дидактические единицы гос, физические величины, методы и средства измерения

- •Основное уравнение измерений.

- •Уравнение (1) называется основным уравнением измерений показывающим, что числовое значение величины зависит от размера принятой единицы измерения.

- •Шкалы измерений.

- •Относительные и логарифмические величины и единиц.

- •Размерность физических величин

- •Эталоны единиц физических величин.

- •Система воспроизведения единиц физических величин и передача их размера средствами измерения.

- •Поверочные схемы.

- •Классификация методов передачи единицы физической величины..

- •Межповерочные интервалы.

- •Причины возникновения погрешностей.

- •7 Выбор средств измерений

- •Обработка результатов измерений. Обработка ряда измерений

- •Обработка результатов измерений с многократными наблюдениями.

- •5. Стандартизация

- •5.1. Российские организации по стандартизации

- •5.2. Международные организации по стандартизации

- •5.3. Работы, выполняемые при стандартизации

- •Систематизация, кодирование и классификация

- •Унификация, симплификация и агрегатирование машин

- •Основные работы по унификации

- •5.4. Научно-технические принципы и методы стандартизации

- •Стандартизация параметрических рядов машин

- •5.5. Категории и виды стандартов

- •Виды стандартов

- •5.6. Государственный надзор за соблюдением требований стандартов

- •Сертификация продукции и услуг.

- •Схемы сертификации.

- •Отличительные признаки добровольной и обязательной сертификации

- •Взаимозаменяемость, стандартизация и технические измерения Содержание

- •1.Взаимозаменяемость.

- •1.1.Общие понятия основных норм взаимозаменяемости.

- •1.1.1. Виды взаимозаменяемости.

- •1.1.2. Обеспечение взаимозаменяемости при проектировании, производстве и эксплуатации. Иcходные положения, используемые при конструировании изделий:

- •Исходные положения, используемые при производстве.

- •Исходные положения, используемые при эксплуатации изделий.

- •1.2. Понятия о размерах, допусках и посадках.

- •1.2.1.Номинальный, действительный и предельный размеры.

- •1.2.2. Предельные отклонения, допуски и посадки.

- •1.3. Стандартизация точности гладких цилиндрических соединений.

- •1.3.1. Градация точности.

- •1.3.2. Основные отклонения для образования посадок.

- •1.3.3. Обозначения посадок на чертежах.

- •Обозначение посадок в системе основного отверстия.

- •Обозначения посадок в системе основного вала.

- •Обозначение смешанных посадок:

- •Несопрягаемые размеры.

- •Предельные отклонения размеров с неуказанными допусками

- •1.4. Единые принципы построения систем допусков и посадок.

- •1) Когда необходимо чередовать соединения нескольких отверстий на одном валу, но с различными посадками;

- •2) Когда детали типа осей и валиков могут быть изготовлены из холоднотянутых прутков без механической обработки;

- •3) Если охватываемые детали (валы) являются стандартными изделиями.

- •1.5. Система допусков и посадок для подшипников качения.

- •1.5.1. Градация точности подшипников качения.

- •1.5.2. Образование посадок для подшипников качения.

- •2.1. Выбор посадок подшипников качения на валы и в корпус.

- •1.5.3.. Обозначение подшипниковой посадки на чертеже двумя способами.

- •1.6. Стандартизация точности типовых соединений.

- •1.6.1. Стандартизация точности резьбовых соединений.

- •Резьбовые соединения с зазором.

- •Резьбовые соединения с натягом.

- •1.6.2. Стандартизация точности шпоночных и шлицевых соединений.

- •1.6.3. Стандартизация точности зубчатых передач.

- •Показатели точности должны регламентировать

- •Установлены 12 степеней точности обозначаемых в порядке убывания 1, 2.......12

- •Нормы точности на цилиндрические зубчатые передачи.

- •1.7. Стандартизация отклонений поверхностей деталей машин.

- •1.7.1. Стандартизация шероховатости поверхности. Основные понятия и определения.

- •Нормируемые показатели шероховатости.

- •Обозначение шероховатости на чертежах.

- •1.7.2. Стандартизация отклонений формы и расположения поверхностей деталей.

- •Нормирование и измерение отклонений от прямолинейности и от плоскостности.

- •Нормирование и измерение отклонений расположения.

- •1.8. Размерные цепи.

- •1.8.1. . Термины и понятия.

- •Классификация размерных цепей.

- •1.8.2. Методы расчета размерных цепей.

- •2. Основы метрологии и технических измерений.

- •2.1. Общие понятия.

- •2.2. Технические измерения и метрология.

- •2.3. Классификация методов и средств измерений.

- •. Калибры.

- •3. Основные положения систем стандартизации и сертификации

- •3.1. Стандартизация

- •3.2. Сертификация продукции.

- •Допуски на угловые размеры. Взаимозаменяемость конических соединений Основные сведения.

- •Системы допусков и посадок на угловые размеры и конические соединения.

- •Виды конических соединений.

- •Система допусков и посадок для конических соединений.

- •Допуски и посадки конических соединений

- •Поля допусков.

- •Методы и средства измерения и контроля углов и конусов.

- •Контрольные вопросы

- •Стандартизация точности резьбовых соединений Классификация резьбовых поверхностей

- •Основные параметры, ограничиваемые допусками.

- •Общие принципы обеспечения взаимозаменяемости цилиндрических резьб.

- •Посадки с зазором для метрической резьбы

- •Основные отклонения

- •Схемы расположения полей допусков

- •Резьбовые соединения с натягом

- •Переходные посадки.

- •Контрольные вопросы.

- •Система посадок для цилиндрических зубчатых колес. Общие сведения.

- •Классификация передач.

- •Стандартизация точности цилиндрических зубчатых колес и передач. Виды нормирования.

- •Виды сопряжений зубьев колес в передаче.

- •Кинематическая точность передачи.

- •Нормирование параметров кинематической точности

- •Нормирование параметров плавность работы передачи

- •Методы и средства контроля зубчатых передач.

- •Примеры применения средств контроля.

- •Условные обозначения степеней точности

- •Размерные цепи.

- •1. Классификация размерных цепей. Основные термины и определения.

- •Классификация размерных цепей.

- •Определения основных понятий.

- •Задачи и методы расчета размерных цепей.

- •Основные уравнения размерной цепи и способы назначения знаков предельных отклонений.

- •Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость.

- •Основные законы рассеяния размеров деталей.

- •Особенности расчета динамических размерных цепей.

- •Расчет зависимых допусков размеров, определяющих расположение осей отверстий.

- •Библиографический список

Резьбовые соединения с зазором.

Посадки с зазором применяются в случаях:

Работы при высокой температуре для компенсации температурных деформаций;

Повышение циклической прочности резьбовых соединений, испытывающих переменные нагрузки;

Нанесения антикоррозионного покрытия значительной толщины;

Быстрой и легкой свинчиваемости деталей при наличии небольшого загрязнения или повреждения резьбы.

Для получения посадок с зазором в ГОСТ 160 93 – 81 предусмотрено пять основных отклонений для наружной (d, e, f, g, h) и четыре для внутренней (E, F, G, H) резьбы. Основные отклонения Е и F применяются только для специального применения при значительном слое защитного покрытия.

Основные отклонения h и H равны 0, а остальные определяются по формуле:

Для болтов -

![]() ;

;

кроме

![]() мм;

мм;

![]() ;

;

![]() .

.

Для гаек -

![]()

кроме

;

![]() ;

;

![]()

где es – верхнее отклонение болтов, мкм;

EI – нижнее отклонение гаек, мкм;

P – шаг резьбы, мм.

ГОСТ 160 93 – 81 устанавливает степени точности, определяющие допуски диаметров резьбы (3, 4, 5, 6, 7, 8, 9, 10). Допуски на все диаметры резьбы по 6-ой степени точности приняты за основные и их расчет выполняется по специальным формулам.

Допуски остальных степеней точности определяются умножением допуска 6-ой степени точности на коэффициенты соответствующие каждой степени.

Наиболее распространенной посадкой является посадка с небольшим зазором (6Н/6g).

Резьбовые соединения с натягом.

Посадки с натягом по среднему диаметру применяют, когда конструкция узла не допускает применение болтового соединения из-за возможности нарушения герметичности и самоотвинчивания.

Эти посадки регламентированы ГОСТ 4608 – 81, который распространяется на метрические резьбы с профилем по ГОСТ 9150 – 81 диаметром 5…45 мм и шагом 0,8…3 м..

Пример обозначения предпочтительных посадок:

![]()

(чугун, алюминиевые

сплавы)

(чугун, алюминиевые

сплавы)

![]() (чугун, алюминиевые

и магниевые сплавы) при шаге до 1,25 мм

(чугун, алюминиевые

и магниевые сплавы) при шаге до 1,25 мм

![]() (сталь, титановые

сплавы)

(сталь, титановые

сплавы)

где 2Н – поле допуска на средней диаметр внутренней резьбы

5D, 4D – поле допуска на D (внутренней резьбы)

2r, 3p, 3n – поле допуска на среднем диаметре наружной резьбы.

1.6.2. Стандартизация точности шпоночных и шлицевых соединений.

Шпоночным называется соединение зацеплением с помощью шпонки соосных деталей с цилиндрическими (коническими) поверхностями контакта. Шпоночные соединения применяются для передачи вращающего момента между валом и ступицей, насаженной на вал детали, когда к точности центрирования соединяемых деталей не предъявляются особых требований.

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Ее используют не только для передачи вращающего момента между соосными деталями, но и для направления осевого перемещения ступицы по валу (направляющая шпонка).

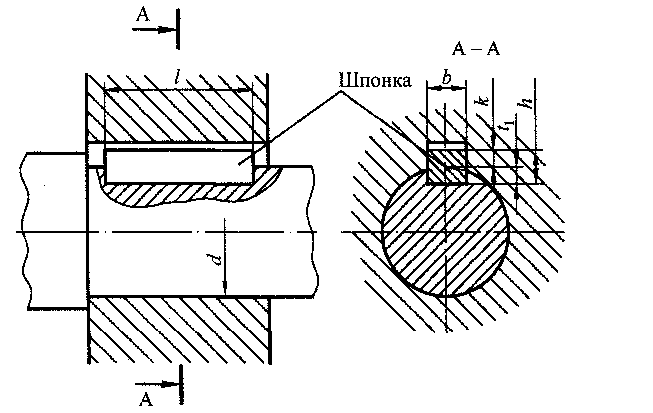

Рис.

3.1. Шпоночное соединение с призматическими

шпонками с плоскими торцами.

Рис.

3.1. Шпоночное соединение с призматическими

шпонками с плоскими торцами.

Шпонки всех типов стандартизированы и их размеры выбирают по ГОСТ 233460-78 (призматические), ГОСТ 24068-80 (клиновые), ГОСТ 24071-80 (сегментные), ГОСТ 3128-70 и 12207-79 (цилиндрические).

Достоинства соединений призматическими шпонками: простота конструкции и низкая стоимость.

Недостатки: вал и ступица ослаблены шпоночными пазами; в зоне шпоночного паза возникает концентрация напряжений, что снижает усталостную прочность деталей соединения.

Рис. 3.2. Соединения призматической и сегментной шпонками.

Посадки по ширине b осуществляются по h9 для любых типов соединений, что дает возможность стандартизировать и выпускать шпонки в массовом порядке.

Таблица 3.1.

Поля допусков шпонок и пазов

Паз |

Тип соединения |

||

Свободное |

Нормальное |

Плотное |

|

Вал |

H9 |

N9 |

P9 |

Втулка |

D10 |

JS9 |

P9 |

Элемент соединения |

На высоту h |

На длину l |

На t1 и t2 |

Шпонка |

h11 (9) |

h14 |

- |

Паз |

- |

H15 |

0,1 – 0,3 |

Рис. 3.3. Пример обозначения посадок шпонки в пазы втулки и вала.

Таблица 3.2.

Поля допусков на пазы

Название |

Единичное и серийное производство |

Серийное и массовое производство |

Направляющие шпонки |

Ширина шпонки |

h9 |

h9 |

h9 |

Ширина паза: на валу |

P9 |

N9 |

H9, N9 |

на втулке |

JS9 |

D10, JS9 |

D10 |

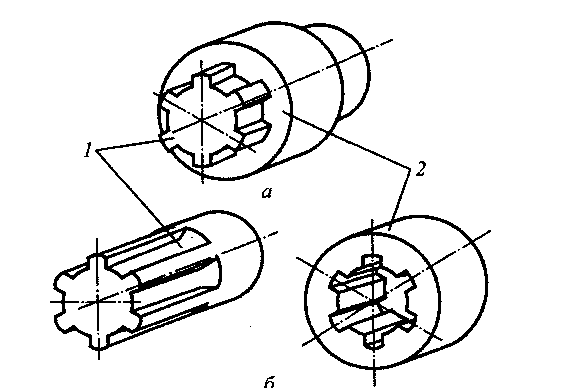

Шлицевые соединения.

Шлицевое соединение по сути – многошпоночное. Оно не ослабляет вал за счет шпоночного паза, позволяет производить центрирование и передавать большие мощности.

Достоинства шлицевых соединений по сравнению со шпоночными: высокая несущая способность и усталостная прочность вала.

Недостатки: высокая стоимость соединений.

Соединения с прямобочным профилем по ГОСТ 1139-80 стандартизованы для валов диаметром от 14 до 125 мм, с числом зубьев (в зависимости от диаметра вала) от 6 до 20. В поперечном сечении профиль прямобочным шлицев (рис.) очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев b.

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от одной серии к другой при одном и том же внутреннем диаметре увеличивается наружный диаметр и число зубьев, в связи с этим повышается несущая способность соединения.

Рис.

3.4. Шлицевое соединение (а) и его детали

(б):

Рис.

3.4. Шлицевое соединение (а) и его детали

(б):

1-вал шлицевой (зубчатый); 2- ступица со шлицами (зубьями).

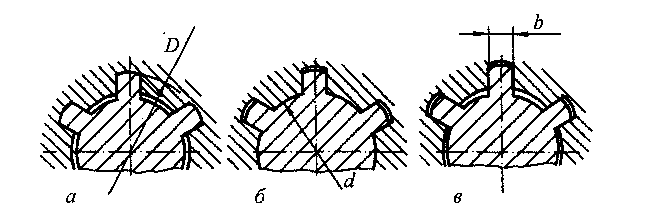

. Соединения с прямобочными шлицами выполняют с центрированием по по наружному диаметру D (рис. 3.5. а); по внутреннему диаметру d (рис. 3.5. б) и по боковым граням b (рис. 3.5. в).

Рис. 3.5. Шлицевые соединения с прямобочным профилем.

При выборе способа центрирования руководствуются величиной нагрузки на соединение, требованиями к точности центрирования деталей соединения и технологией изготовления.

Посадки назначают в зависимости от способа центрирования, например: H7 ⁄ f7; H7⁄g6 для d, D10/h9; F10/f9 для b; H7/f7; H7/g6 для D (дают соединения с зазором); H7⁄n6, H7/jS6 для d и D (дают соединения с переходными посадками). При высоких требованиях к точности центрирования стремятся получить наименьшие зазоры по центрирующим диаметрам; это также увеличивает долговечность соединений.

Для не центрирующих диаметров установлены следующие поля допусков: для D при центрировании по d или b a11 для валов и H12 для втулки; для d при центрировании по D или b H11 для втулки. При указанных полях допусков не центрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

Обозначения шлицевых соединений валов и втулок.

Условные обозначения должны содержать букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры D, d или b соединения вала и втулки, обозначение полей допусков или посадок диаметров, а также размера b, помещаемого после соответствующих размеров.

Например:![]() ,

обозначает соединение с числом зубьев

равных 8, с центрированием по внутреннему

диаметру с размерами d = 36 , D = 40 и b = 7мм,

с посадками по центрирующему диаметру

,

обозначает соединение с числом зубьев

равных 8, с центрированием по внутреннему

диаметру с размерами d = 36 , D = 40 и b = 7мм,

с посадками по центрирующему диаметру

![]() ,

по наружному диаметру

,

по наружному диаметру

![]() и по боковой грани

и по боковой грани

![]() .

.