- •Дидактические единицы гос, физические величины, методы и средства измерения

- •Основное уравнение измерений.

- •Уравнение (1) называется основным уравнением измерений показывающим, что числовое значение величины зависит от размера принятой единицы измерения.

- •Шкалы измерений.

- •Относительные и логарифмические величины и единиц.

- •Размерность физических величин

- •Эталоны единиц физических величин.

- •Система воспроизведения единиц физических величин и передача их размера средствами измерения.

- •Поверочные схемы.

- •Классификация методов передачи единицы физической величины..

- •Межповерочные интервалы.

- •Причины возникновения погрешностей.

- •7 Выбор средств измерений

- •Обработка результатов измерений. Обработка ряда измерений

- •Обработка результатов измерений с многократными наблюдениями.

- •5. Стандартизация

- •5.1. Российские организации по стандартизации

- •5.2. Международные организации по стандартизации

- •5.3. Работы, выполняемые при стандартизации

- •Систематизация, кодирование и классификация

- •Унификация, симплификация и агрегатирование машин

- •Основные работы по унификации

- •5.4. Научно-технические принципы и методы стандартизации

- •Стандартизация параметрических рядов машин

- •5.5. Категории и виды стандартов

- •Виды стандартов

- •5.6. Государственный надзор за соблюдением требований стандартов

- •Сертификация продукции и услуг.

- •Схемы сертификации.

- •Отличительные признаки добровольной и обязательной сертификации

- •Взаимозаменяемость, стандартизация и технические измерения Содержание

- •1.Взаимозаменяемость.

- •1.1.Общие понятия основных норм взаимозаменяемости.

- •1.1.1. Виды взаимозаменяемости.

- •1.1.2. Обеспечение взаимозаменяемости при проектировании, производстве и эксплуатации. Иcходные положения, используемые при конструировании изделий:

- •Исходные положения, используемые при производстве.

- •Исходные положения, используемые при эксплуатации изделий.

- •1.2. Понятия о размерах, допусках и посадках.

- •1.2.1.Номинальный, действительный и предельный размеры.

- •1.2.2. Предельные отклонения, допуски и посадки.

- •1.3. Стандартизация точности гладких цилиндрических соединений.

- •1.3.1. Градация точности.

- •1.3.2. Основные отклонения для образования посадок.

- •1.3.3. Обозначения посадок на чертежах.

- •Обозначение посадок в системе основного отверстия.

- •Обозначения посадок в системе основного вала.

- •Обозначение смешанных посадок:

- •Несопрягаемые размеры.

- •Предельные отклонения размеров с неуказанными допусками

- •1.4. Единые принципы построения систем допусков и посадок.

- •1) Когда необходимо чередовать соединения нескольких отверстий на одном валу, но с различными посадками;

- •2) Когда детали типа осей и валиков могут быть изготовлены из холоднотянутых прутков без механической обработки;

- •3) Если охватываемые детали (валы) являются стандартными изделиями.

- •1.5. Система допусков и посадок для подшипников качения.

- •1.5.1. Градация точности подшипников качения.

- •1.5.2. Образование посадок для подшипников качения.

- •2.1. Выбор посадок подшипников качения на валы и в корпус.

- •1.5.3.. Обозначение подшипниковой посадки на чертеже двумя способами.

- •1.6. Стандартизация точности типовых соединений.

- •1.6.1. Стандартизация точности резьбовых соединений.

- •Резьбовые соединения с зазором.

- •Резьбовые соединения с натягом.

- •1.6.2. Стандартизация точности шпоночных и шлицевых соединений.

- •1.6.3. Стандартизация точности зубчатых передач.

- •Показатели точности должны регламентировать

- •Установлены 12 степеней точности обозначаемых в порядке убывания 1, 2.......12

- •Нормы точности на цилиндрические зубчатые передачи.

- •1.7. Стандартизация отклонений поверхностей деталей машин.

- •1.7.1. Стандартизация шероховатости поверхности. Основные понятия и определения.

- •Нормируемые показатели шероховатости.

- •Обозначение шероховатости на чертежах.

- •1.7.2. Стандартизация отклонений формы и расположения поверхностей деталей.

- •Нормирование и измерение отклонений от прямолинейности и от плоскостности.

- •Нормирование и измерение отклонений расположения.

- •1.8. Размерные цепи.

- •1.8.1. . Термины и понятия.

- •Классификация размерных цепей.

- •1.8.2. Методы расчета размерных цепей.

- •2. Основы метрологии и технических измерений.

- •2.1. Общие понятия.

- •2.2. Технические измерения и метрология.

- •2.3. Классификация методов и средств измерений.

- •. Калибры.

- •3. Основные положения систем стандартизации и сертификации

- •3.1. Стандартизация

- •3.2. Сертификация продукции.

- •Допуски на угловые размеры. Взаимозаменяемость конических соединений Основные сведения.

- •Системы допусков и посадок на угловые размеры и конические соединения.

- •Виды конических соединений.

- •Система допусков и посадок для конических соединений.

- •Допуски и посадки конических соединений

- •Поля допусков.

- •Методы и средства измерения и контроля углов и конусов.

- •Контрольные вопросы

- •Стандартизация точности резьбовых соединений Классификация резьбовых поверхностей

- •Основные параметры, ограничиваемые допусками.

- •Общие принципы обеспечения взаимозаменяемости цилиндрических резьб.

- •Посадки с зазором для метрической резьбы

- •Основные отклонения

- •Схемы расположения полей допусков

- •Резьбовые соединения с натягом

- •Переходные посадки.

- •Контрольные вопросы.

- •Система посадок для цилиндрических зубчатых колес. Общие сведения.

- •Классификация передач.

- •Стандартизация точности цилиндрических зубчатых колес и передач. Виды нормирования.

- •Виды сопряжений зубьев колес в передаче.

- •Кинематическая точность передачи.

- •Нормирование параметров кинематической точности

- •Нормирование параметров плавность работы передачи

- •Методы и средства контроля зубчатых передач.

- •Примеры применения средств контроля.

- •Условные обозначения степеней точности

- •Размерные цепи.

- •1. Классификация размерных цепей. Основные термины и определения.

- •Классификация размерных цепей.

- •Определения основных понятий.

- •Задачи и методы расчета размерных цепей.

- •Основные уравнения размерной цепи и способы назначения знаков предельных отклонений.

- •Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость.

- •Основные законы рассеяния размеров деталей.

- •Особенности расчета динамических размерных цепей.

- •Расчет зависимых допусков размеров, определяющих расположение осей отверстий.

- •Библиографический список

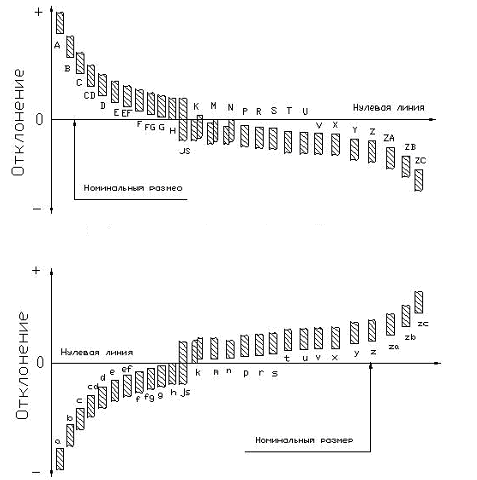

1.3.2. Основные отклонения для образования посадок.

Для образования

посадок с различными зазорами и натягами

в системах ИСО и ЕСДП для размеров до

500 предусмотрено 27 вариантов основных

отклонений валов и отверстий.

Основное отклонение – это одно из

двух (верхнее или нижнее) отклонение,

ближайшее к нулевой линии, и определяющее

положение поля допуска относительно

номинального размера (нулевой линии).

Основные отклонения отверстий обозначают

прописными буквами латинского алфавита,

валов – строчными буквами. Основное

отверстие обозначают буквой

![]() ,

основной вал

,

основной вал

![]() .

Отклонения

.

Отклонения

![]() предназначены для образования полей

допусков в посадках с зазором; отклонения

предназначены для образования полей

допусков в посадках с зазором; отклонения

![]() -

в переходных посадках; отклонения

-

в переходных посадках; отклонения

![]() в посадках с натягом.

в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значения которых зависят от номинального размера. Основное отклонение вала не зависит от квалитета.

Основные отклонения отверстия построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютной величине и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой. Общее правило определения основных отклонений отверстий:

при основных

отклонениях от

до

;

при основных

отклонениях от

до

; при основных

отклонениях от

при основных

отклонениях от до

до

.

.

Это правило

формулируется следующим образом:

основное отверстие должно быть симметрично

относительно нулевой линии основному

отклонению вала, обозначенному той же

(но строчной) буквой. Из этого правила

сделано исключение для отверстий

размером свыше 3 мм с отклонениями

![]() до квалитета 8 и с отклонениями

до квалитета 8 и с отклонениями

![]() до квалитета 7 включительно. Для них

установлено специальное правило:

до квалитета 7 включительно. Для них

установлено специальное правило:

![]() ,

где

,

где

![]() -

разность между допуском рассматриваемого

квалитета (с которым сочетается данное

основное отклонение) и допуском ближайшего

точного квалитета.

-

разность между допуском рассматриваемого

квалитета (с которым сочетается данное

основное отклонение) и допуском ближайшего

точного квалитета.

Специальное

правило формулируется так: две посадки

в системе отверстия и в системе вала, в

которых отверстие данного квалитета

соединяется с валом ближайшего точного

квалитета, должны иметь одинаковые

зазоры или натяги (например, Ø![]() и Ø

и Ø![]() ).

).

У отверстий с

отклонениями

![]() и у валов с отклонениями

и у валов с отклонениями![]() (не имеющих основного отклонения) оба

предельных отклонения определяются

исходя только из допуска соответствующего

квалитета. Для отклонений

и

поле допуска симметрично относительно

нулевой линии.

(не имеющих основного отклонения) оба

предельных отклонения определяются

исходя только из допуска соответствующего

квалитета. Для отклонений

и

поле допуска симметрично относительно

нулевой линии.

Значения основных отклонений валов и отверстий для размеров до 500 мм приведены соответственно в табл. 7 и 8, значения основных отклонений валов и отверстий для размеров от 500 до 3150 мм – в табл.15 ГОСТ 25346-82.

Рис.1.7. Основные отклонения валов и отверстий.

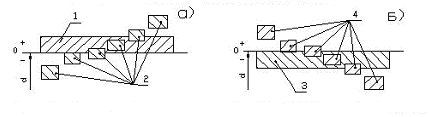

Рис.1.8. Расположение полей допусков отверстий и валов в системе основного отверстия (а) и основного вала (б).

1.3.3. Обозначения посадок на чертежах.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений.

Посадки и предельные отклонения сопряженных деталей указывают дробью: в числителе – буквенное обозначение или числовое значение предельного отклонения отверстия, либо буквенное обозначение с указанием справа в скобках его числового значения; в знаменателе – аналогичное обозначение поля допуска вала.

Предельные отклонения следует назначать для всех размеров, проставленных на чертежах, включая несопрягаемые и неответственные размеры. Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

Точность гладких

элементов металлических деталей, если

для них отклонения не указывают

непосредственно после номинальных

размеров, а оговаривают общей записью,

нормируют либо квалитетами (от12 до 17

для размеров от1 до 10000 мм), обозначаемыми

![]() ,

либо классами точности (точный, средний,

грубый, очень грубый), установленными

ГОСТ 25670-83.

,

либо классами точности (точный, средний,

грубый, очень грубый), установленными

ГОСТ 25670-83.