Формовочные материалы. Учебное пособие

.pdfгде σ1 – предел прочности при сжатии во влажном состоянии по результатам испытания прокаленной глины, Па (кгс/см2); σ2 – предел прочности при сжатии во влажном состоянии по результатам испытания исходной глины, Па (кгс/см2).

Термическая устойчивость глин определяется по ГОСТ 28177–89.

4.6. Применение формовочных глин

Формовочные глины выбирают для приготовления смеси в зависимости от способа формовки, вида заливаемого сплава, образования на отливках наименьшего пригара. Чем выше температура заливки, толщина стенки и масса отливки, тем более огнеупорную и высокопрочную глину необходимо применять. Так, для формовки по сухому стальных и чугунных отливок применяют глины 1-й и 2-й групп по прочности в сухом состоянии, групп Т1–Т3; при формовке посырому – групп Т1 и Т2, а для толстостенных отливок (>70 мм) – глину группы Т1.

В массовом производстве при формовке по-сырому бентонитовые глины используют чаще, чем другие виды глин. При этом наилучших результатов достигают при применении бентонитовых глин, активированных содой. При чугунном литье желательно использовать кальциевые монтмориллонитовые глины, а при стальном – натриевые.

Рекомендации по применению глин представлены в табл. 4.6.

|

|

|

|

Таблица 4.6 |

|

|

Применение формовочных глин |

|

|

||

|

|

|

|

|

|

Материал |

Характеристика отливки |

Метод |

|

Рекомендуемая марка |

|

заливки |

по преобладающей |

формовки |

|

глины |

|

|

толщине стенки, мм |

|

|

|

|

|

|

|

|

|

|

Чугун |

10–15 |

Сырая |

|

(П, С, М) (1–3)Т1 |

|

То же |

Более 50 |

То же |

|

(П, С) (1–3) (Т1–Т3) |

|

Сталь |

8–20 |

–>>– |

|

(П, С, М) (1–3) Т1 |

|

То же |

20–70 |

–>>– |

|

(П, С) (1–3) (Т1–Т3) |

|

–>>– |

Более 70 |

–>>– |

|

П (1–3) Т1 |

|

Сталь |

8 |

Сухая |

|

(П, С, М) (1–3)Т1 |

|

Чугун |

|

|

|

|

|

|

|

|

|

|

|

60

5. Связующие материалы для формовочных и стержневых смесей

Во многих случаях, особенно при изготовлении стержневых смесей, формовочная глина не обеспечивает получение надлежащей прочности стержней, поэтому в смеси вводят связующие добавки, обладающие более высоким значением удельной прочности. Такие добавки называют связующими материалами или крепителями. Су-

ществует большое количество связующих материалов, которые в большинстве случаев являются побочными продуктами или отходами при различных видах производства.

5.1.Основные требования, предъявляемые

ксвязующим материалам

Специальные связующие материалы (добавки) вводят в формовочные и стержневые смеси в количествах, обеспечивающих необходимые качества форм и стержней. К любому связующему материалу в зависимости от условий его применения предъявляются соответствующие требования. Связующие вещества должны обладать следующими свойствами:

−равномерно распределяться по поверхности формовочных материалов в течение определенного времени, что обеспечивает постоянство свойств смеси;

−предотвращать прилипаемость смеси к модели или стержневому ящику, так как прилипаемость затрудняет изготовление форм и стержней и снижает производительность труда;

−придавать смеси текучесть, необходимую для выполнения всех контуров детали, что особенно важно, если эти контуры имеют сложную конфигурацию;

−обеспечивать достаточную поверхностную и общую прочность как в сыром, так и в сухом состоянии;

−обеспечивать быстрое высыхание форм и стержня при сушке и не обладать гигроскопичностью при хранении и сборке форм;

61

−не выделять много газов при сушке и заливке, так как излишняя газотворная способность смеси способствует образованию газовых раковин в отливках;

−обеспечивать податливость формы или стержня, которая необходима ввиду усадки металла при остывании;

−не снижать огнеупорность формовочных и стержневых смесей

ине увеличивать их пригораемость, что особенно важно при отливке стальных деталей;

−обеспечивать легкое удаление стержней из отливок;

−связующий материал должен быть дешев, недефицитен и безвреден для окружающих.

5.2.Физико-химические свойства связующих материалов

Связующие материалы предназначены для соединения песчинок смеси между собой. На песчинки связующие наносятся в жидком виде и затем затвердевают при сушке, соединяя песчинки. В литейном производстве в качестве связующего применяют вещества жидкие при комнатной температуре, переходящие в жидкое состояние при растворении их в соответствующих растворителях (таких, как вода, ацетон и т. д.), расплавляющиеся и приобретающие свойства жидкости при нагреве (бакелит, формальдегид и т. д.). Таким образом, процесс связывания частиц формовочной смеси можно рассматривать как скрепление твердых тел жидким веществом при определенных условиях.

Прочность связывания зависит от сил когезии и сил адгезии.

Адгезия (прилипание) – слипание разнородных твердых или жидких тел (фаз) в результате межмолекулярного взаимодействия при соприкосновении их поверхностями. Адгезию широко используют в технике для склеивания, сварки, и пайки. В некоторых случаях адгезия вредна (например, прилипание стержня или формы к оснастке). Для устранения адгезии применяют разделительные покрытия.

Адгезия измеряется работой, затрачиваемой на разъединение частиц разнородных фаз на границе раздела.

62

Когезия (от латинского “связанный”) – сцепление, притяжение между частицами одного и того же твердого тела или жидкости, приводящее к объединению этих частиц в единое тело. Причиной когезии является межмолекулярное взаимодействие. Работа, затрачиваемая на преодоление сил сцепления между частицами внутри фазы, называется работой когезии.

Работа адгезии Аадг. определяется из соотношения (рис. 5.1)

Аадг. = σ12 + σ13 – σ23, |

(5.1) |

где σ12 и σ13 – поверхностное натяжение на границе “фаза–газ”; σ23 – поверхностное натяжение между фазами (твердой и жидкой).

Приведенным уравнением удобно пользоваться в случае, если конденсированные фазы являются жидкостями. Если одна из конденсированных фаз является твердым телом, то формула (5.1) теряет практическое применение, так как поверхностное натяжение твердых тел в настоящее время не может быть непосредственно измерено.

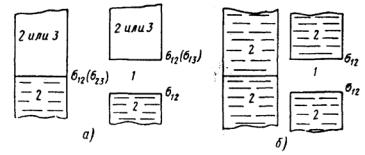

Рис. 5.1. Схема адгезии двух разнородных тел (а) и когезии двух однородных тел (б):

1 – газ; 2 – жидкость; 3 – твердое тело;

σij – поверхностное натяжение на границе двух фаз

Однако если конденсированная фаза является жидкостью, то формулу можно изменить и привести к виду, удобному для практического применения.

Поместим каплю жидкости на твердую подложку. Капля примет определенную форму, которая будет отличаться от шарообразной

(рис. 5.2).

63

Рис. 5.2. Зависимость формы капли жидкости от угла смачивания θ:

а – θ = 90°; б – θ < 90°; в – θ > 90°

Условие равновесия спокойно лежащей капли при отсутствии внешних полей

σ 13 – σ 23 = σ12 cos θ.

После подстановки этого условия в формулу (5.1) получаем

Аадг = σ12 (1 + cos θ), |

(5.2) |

где θ – краевой угол смачивания твердого тела жидкостью. Величина cos θ называется смачиваемостью и находится экспериментально. Знак cos θ определяется знаком разности σ13 – σ23. Если разность положительна, то 0° ≤ θ ≤ 90° и 1 > cos θ > 0. Это соответствует условию смачивания поверхности твердого тела жидкостью. Если разность отрицательна, то смачиваемости не наблюдается и

90° ≤ θ ≤ 180°.

Величина адгезии зависит от строения молекул. Высокая адгезионная способность двух фаз будет тогда, когда в состав молекул входят родственные группы – полярные и неполярные. Высокую адгезию к воде имеют группы углеводородов СООН и ОН и низкую – группы с цепочкой СН2. По этой причине не рекомендуется применять одновременно растворимые и не растворимые в воде связующие. Вода, обладающая большой адгезионной способностью к кварцу, вытесняет масла с поверхности песчинки, и они располагаются на поверхности воды в виде тонкой пленки или в виде мелких капель. Это понижает прочность смеси.

При затвердевании жидкой пленки происходит сокращение объема под действием развивающихся в пленках усадочных напряжений.

64

Свободно высыхающие верхние слои, уменьшаясь, тянут за собой нижние слои, связанные с подкладкой. При этом пленка может разрываться в виде мелких трещин. Усадка нарушает связи пленки с подкладкой. Если пленка хрупкая, а связь между пленкой и подкладкой превышает прочность хрупкой пленки, то последняя растрескивается и затем осыпается. Хрупкие пленки образуют органические высыхающие связующие, а смеси на их основе имеют низкую поверхностную прочность и высокую осыпаемость.

При высыхании пленки молекулы органических веществ располагаются длинными цепями параллельно подкладке. Наиболее прочные пленки образуются, если в них возникают пространственные трехмерные сетки.

Связующие, которые вызывают образование прочной пленки, делятся на три группы:

1)затвердевающие после расплавления (канифоль, битум и т. д.);

2)твердеющие при испарении растворителя, например, глина, патока;

3)твердеющие в результате полимеризации полимера (льняное масло, олифа, смолы).

Связующие третьей группы обеспечивают наибольшую прочность. Они дают эластичную и прочную пленку, которая не трескается, не окисляется и не отслаивается от песчинок. К этой группе относятся все масла и смолы. Они являются жидкостями, и поэтому стержневые смеси на их основе обладают низкой прочностью во влажном состоянии.

Связующие второй группы дают прочность ниже, но отличаются повышенной вязкостью: в качестве растворителя главным образом используется вода. В сочетании с глиной они обеспечивают получение стержневых смесей заданной прочности во влажном состоянии.

Связующие первой группы (канифоль, битум) самостоятельно не используются, а входят в состав сложных связующих.

65

5.3. Классификация связующих материалов

Классификация связующих материалов (табл. 5.1) разработана профессором А. М. Ляссом (ЦНИИТМАШ).

Группа материалов

I

II

III

Таблица 5.1

Классификация связующих материалов

Удельная |

Класс А |

Класс Б |

Класс В |

||||

прочность σуд |

|

|

|

|

|

|

|

кг/см2 |

МПа |

Харак- |

Наимено- |

Харак- |

Наимено- |

Харак- |

Наимено- |

тер |

вание свя- |

тер |

вание свя- |

тер |

вание свя- |

||

1% |

1% |

затвер- |

зующих |

затвер- |

зующих |

затвер- |

зующих |

|

|

девания |

материалов |

девания |

материалов |

девания |

материалов |

>5 |

>5 |

|

А-1 |

|

Б-1 |

|

В-1 |

|

|

Необратимый |

Льняное |

Необратимый |

МФ-17, |

|

Жидкое |

|

|

пульверба- |

М, МСБ, |

|

стекло |

||

|

|

|

масло, оли- |

|

|

||

|

|

|

фа, |

|

СМ-1, |

|

В-2 |

|

|

|

П,ПТ,ПТА, |

|

НАК |

|

|

|

|

|

|

|

|

||

|

|

Промежуточный |

СПТ,КО, |

Промежуточный |

|

Необратимый |

|

|

|

ДП |

|

|

|||

|

|

|

келит ПС-1, |

|

|

|

|

|

|

|

4ГУ (в) |

|

|

|

|

3-5 |

3-5 |

|

А-2 |

|

Б-2 |

|

|

|

|

|

4ГУ (п), |

|

СП, СБ, КТ, |

|

|

|

|

|

ГТФ, ЗИЛ, |

|

КВ, КВС |

|

|

|

|

|

СЛК, БК, |

|

|

|

|

<3 |

<3 |

|

А-3 |

|

Декстрин, |

|

В-3 |

|

|

|

|||||

|

|

|

Древесный |

|

пектиновый |

|

Цемент, |

|

|

|

|

клей |

|

||

|

|

Обратимый |

пек, БТК, |

Обратимый |

Обратимый |

гипс, |

|

|

|

канифоль |

барда |

|

|||

|

|

|

|

Б-3 |

|

глины фор- |

|

|

|

|

|

|

Патока, |

|

мовочные |

|

|

|

|

|

сульфитно- |

|

|

|

|

|

|

|

спиртовая |

|

|

|

|

|

|

|

|

|

|

В основе классификации связующих материалов, используемых в литейном производстве, лежат два основных признака:

а) природа материала (органический, неорганический, водные и неводные);

66

б) характер затвердевания (необратимый, промежуточный, обратимый).

Органические материалы не выдерживают высоких температур заливаемого металла и разлагаются, что приводит к облегчению выбивки. Неорганические связующие, напротив, хорошо выдерживают воздействие высоких температур. Они используются для приготовления облицовочных формовочных смесей, а в стержневые смеси добавляются для увеличения сырой прочности.

По отношению к воде связующие делятся на водные и неводные. К неводным относятся такие материалы, которые не растворяются в воде и не смачиваются ею, к водным – растворимые в воде.

Органические неводные связующие – это растительные масла и масла на основе переработки продуктов нефти. Они обеспечивают наиболее высокую прочность стержней после сушки.

Водные и неводные связующие не смешиваются между собой. Их смешивание почти всегда понижает прочность смесей как во влажном, так и в сухом состоянии.

Необратимо затвердевающие связующие претерпевают сложные химические изменения при нагреве, вызывающие образование прочной пленки. После охлаждения они не восстанавливают свои первоначальные свойства. В основе их затвердевания лежат процессы полимеризации вещества.

Обратимо затвердевающие материалы восстанавливают свои первоначальные свойства после охлаждения (битумы, пеки, канифоль) или при действии растворителя (декстрин, пектиновый клей, барда сульфидного щелока).

К группе с промежуточным характером затвердевания относятся связующие, в состав которых входят вещества с обратимым и необратимым характером затвердевания.

Необратимо затвердевающие связующие обеспечивают наибольшую прочность сухих стержней >0,5 МПа/1% (> 5 кг/см2/1%), связующие с промежуточным характером затвердевания дают прочность 0,3– 0,5 МПа/1% (3–5 кг/см2/1%), обратимо затвердевающие связующие дают наименьшую прочность до 0,3 МПа/1% (3 кг/см2/1%) .

67

В соответствии с этим связующие разделяются на три группы по удельной прочности на разрыв в сухом состоянии.

Удельной прочностью связующего называется прочность, полученная при испытании сухого стандартного образца из смеси с оптимальным содержанием связующих, отнесенная к процентному содержанию связующего в смеси.

К классам А и Б относятся органические связующие: А – неводные, Б – водные. К классу В относятся неорганические водные связующие. Связующие класса А проявляют свои связующие свойства, не требуя добавки воды, и не растворяются в ней. Такими материалами являются масла, битумы, канифоль и др.

В класс Б входят материалы, способные растворяться в воде, а после ее испарения связывать зерна песка. Такими материалами являются лигносульфонаты технические (ЛСТ), декстрин, патока и др. Класс В содержит жидкое стекло, фосфаты, алюминаты, глину, цемент, гипс и другие неорганические материалы.

5.4. Масла

Масла относятся к органическим неводным связующим класса А-1. Первыми органическими связующими, применяемыми для приготовления стержневых смесей, были растительные масла. Их получают из семян льна, конопли, хлопчатника и др. В их состав входят жирные кислоты или сложные эфиры кислот глицеринаглицеридов.

Упрочнение смесей с растительными маслами происходит при тепловой сушке в результате полимеризации содержащихся в них жирных кислот. Способность масла к высыханию (затвердеванию) определяют по йодному числу – количеству йода (в г), которое поглощается 100 г масла. Если йодное число больше 150, такое масло называется высыхающим (льняное, конопляное и др.), если йодное число равно 150–100 – полувысыхающим (подсолнечное, хлопковое, кукурузное и др.), а если йодное число < 100 – слабовысыхащим (оливковое, касторовое и др.).

В литейном производстве применяют в основном льняное и конопляное масла (ГОСТ 5791–81). Оптимальная добавка масла в стерж-

68

невую смесь – 1,5%, температура сушки – 200–250°С. Стержни с добавкой растительного масла имеют высокую прочность 0,7–1,0 МПа (7–10 кг/см2), хорошую податливость, легкую выбиваемость, негигроскопичны. Однако в сыром состоянии стержни с добавкой растительного масла имеют низкую прочность 3–6 кПа (0,03–0,06 кг/см2). Для увеличения прочности смесей в сыром состоянии в нее вводят глину (до 3%). Однако из-за большой удельной поверхности глина поглощает масло и увеличивает его расход. Поэтому для стержневых смесей с добавкой растительного масла применяют только кварцевые пески с содержанием глины до 2%. Поскольку растительные масла являются в большинстве пищевыми продуктами, в настоящее время они практически не применяются. Заменителями растительных масел являются натуральная олифа, олифа оксоль, связующее 4ГУ и др. (табл. 5.2).

|

|

|

Таблица 5.2 |

|

|

Характеристика масляных связующих |

|

|

|

|

|

|

Прочность при |

|

|

Содержание мас- |

Плотность ρ, кг/м3 |

||

Масло |

растяжении, МПа, |

|||

|

ла в смеси, % |

|

(кг/см2), не менее |

|

Растительное |

|

|

|

|

Льняное |

1,5 |

932 |

0,9 |

(9,0) |

Олифа натуральная |

1,5 |

930–938 |

0,8 |

(8,0) |

Олифа оксоль |

2,0 |

930 |

0,5 |

(5,0) |

4ГУ (в) |

2,0 |

920 |

0,65 (6,5) |

|

4ГУ (п) |

2,0 |

940 |

0,45 (4,5) |

|

ОХМ |

3,0 |

960–970 |

0,22 (2,2) |

|

|

|

|

|

|

Нефтяное |

|

|

|

|

П |

2,0 |

820–880 |

0,8 |

(8,0) |

ПТ |

2,0 |

860–900 |

0,1 (1,0) |

|

ПТА |

2,0 |

820–850 |

1,2 (12,0) |

|

КО |

2,0 |

840–870 |

0,8 (8,0) |

|

УСК |

2,0 |

850–920 |

0,8 (8,0) |

|

|

|

|

|

|

Сланцевое |

|

|

|

|

ГТФ |

1,95 |

1010–1030 |

0,56 (5,6) |

|

ПС |

3–4 |

920 |

1,8 (18,0) |

|

|

|

|

|

|

69