Формовочные материалы. Учебное пособие

.pdf

Таблица 3.10

Коэффициент угловатости формовочных песков

Группа |

Коэффициент угловатости, |

|

ед., не более |

||

|

||

|

|

|

Округлая |

1,10 |

|

Полуокруглая |

1,25 |

|

Угловатая |

1,40 |

|

|

|

На практике наиболее распространен метод определения удельной поверхности, основанный на соотношении между удельной поверхностью, пористостью, объемным весом и воздухопроницаемостью дисперсного материала. Более точный метод оценки удельной поверхности основан на определении объема газа, абсорбированного дисперсным материалом при условии образования молекулярного слоя.

По теоретической удельной поверхности и газопроницаемости кварцевые и тощие пески подразделяют на группы, указанные в табл. 3.11.

Таблица 3.11

Теоретическая удельная поверхность формовочных песков

Группа |

Теоретическая |

Газопроницаемость, |

|

удельная поверхность, |

м2/Па с, не менее |

|

м2/кг, не менее |

|

Высокая |

15 |

|

Средняя |

10 |

– |

Низкая |

5 |

|

|

|

550 |

Очень высокая |

|

|

Высокая |

|

350 |

Средняя |

– |

200 |

Низкая |

|

100 |

Очень низкая |

|

30 |

|

|

|

По массовой доле потери массы при прокаливании формовочные пески подразделяют на группы, указанные в табл. 3.12.

30

Таблица 3.12

Потеря массы при прокаливании формовочных песков

Группа |

Потеря массы при прокаливании, |

|

%, не более |

||

|

||

|

|

|

Низкая |

0,2 |

|

Средняя |

1,0 |

|

Высокая |

3,0 |

|

|

|

Массовая доля сульфидной серы в кварцевых формовочных песках не должна превышать 0,05% (определяют при геологической разведке новых месторождений).

Формовочные пески не должны иметь посторонних включений: агломератов кварцитов и кварцевых песчаников, остатков растительных слоев, угля, торфа, известняка.

3.3.1. Определение глинистых частиц формовочных песков

Метод основан на отделении глинистых частиц от песчаной основы с учетом массовой доли органических включений в кварцевых песках (ГОСТ 29234.1–91).

В основу процесса отмучивания положен закон скорости падения зерен в жидкой среде. Согласно закону Стока эта скорость определяется из уравнения

V = g |

d2 |

(ρ − ρ |

2 |

) |

, |

|

1 |

|

|||

|

|

18 η |

|

|

|

где g – ускорение силы тяжести; d – диаметр падающей частицы;

ρ1, ρ2 – плотность зерен кварца и жидкости; η – вязкость жидкой среды (для воды при 20°С η = 1·10-3 Н·с/м2).

От партии песка отбирают пробы и подготавливают по ГОСТ 29234.0.–91. Испытания проводят параллельно на двух пробах. От каждой пробы песка отбирают две навески, массой по 50 г каждая. Первую навеску помещают в кварцевую чашу и высушивают

31

при температуре 105–110°С, затем помещают в эксикатор для охлаждения. Вторую навеску помещают в сосуд, приливают 475 см3 воды и 25 см3 раствора пирофосфата натрия (10 г/дм3). Сосуд плотно закрывают пробкой, устанавливают на лабораторную мешалку и взбалтывают в течение 1 ч. После этого сосуд снимают с мешалки, открывают пробку, тщательно смывают водой глину с пробки в сосуд. Смесь количественно переносят в стакан аппарата для автоматического отделения глинистых частиц и проводят испытания по инструкции к данному аппарату. При отделении глинистых частиц вручную смесь доливают водой до метки на высоте сосуда 150 мм, перемешивают палочкой и дают отстояться в течение 10 мин. Сливают воду до уровня 12 мм от поверхности осадка с помощью U-образной трубки

(рис. 3.1).

Рис. 3.1. Схема удаления глинистых частиц

Операцию отмучивания повторяют два раза. При образовании хлопьев в верхнем слое смеси их удаляют. Для этого конец U-образ- ной трубки помещают в верхней части слоя хлопьев и осторожно удаляют их в слив.

Сосуд в третий раз доливают водой до того же уровня, смесь перемешивают палочкой и дают отстояться 5 мин. Затем вновь сливают воду. Отмучивание повторяют до тех пор, пока вода в сосуде

32

после 5-минутного отстаивания не станет прозрачной. Осадок из сосуда количественно переносят в кварцевую чашу, отстаивают в течение 5 мин, воду сливают, осадок высушивают при температуре 105–110°С, затем помещают в эксикатор для охлаждения. Далее обе навески переносят в муфельную печь и прокаливают при температуре 1000°С в течение 1 ч, затем охлаждают в эксикаторе и взвешивают.

Остаточную массу первой навески (X1) в процентах вычисляют по формуле

Х1 = [m − (m1 − m2 )] 100 , m

где m – масса навески смеси, г;

m1 – масса чашечки с навеской до прокаливания, г; m2 – масса чашечки с навеской после прокаливания, г.

Остаточную массу второй навески (X2) в процентах вычисляют по формуле

Х2 = |

m1 100 |

, |

|

m |

|

где m – масса навески смеси, г; |

|

|

m1 – масса смеси после удаления глинистых частиц и прокаливания, г.

Массовую долю глинистых частиц (X) в процентах вычисляют по формуле

X = (X1 – X2),

где Х1 – остаточная масса первой навески, %; Х2 – остаточная масса второй навески, %.

Расхождение между результатами параллельных определений не должно превышать 10%. Если расхождение превышает 10%, испытание повторяют. За результат испытания принимают среднее арифметическое результатов трех испытаний.

33

3.3.2.Определение среднего размера зерна

икоэффициента однородности

Средний размер зерна и коэффициент однородности рассчитывают по данным гранулометрического состава (ГОСТ 29234.3–91). Метод определения гранулометрического состава основан на определении количественного распределения частиц по крупности рассевом на ситах.

Навеску песка после определения в ней массовой доли глинистых частиц по ГОСТ 29234.1 помещают в верхнее сито комплекта, в котором сита расположены в нисходящем порядке (размер сторон ячейки сит в мм: 2,5; 1,6; 1,0; 0,63; 0,4; 0,315; 0,2; 0,16; 0,1; 0,063; 0,05).

Рассев ведут в течение 15 мин, после чего прибор выключают, снимают сита, остатки песка раздельно с каждого сита количественно переносят на глянцевую бумагу (при этом сито тщательно очищают мягкой кистью) и взвешивают.

Испытание проводят на двух навесках.

Массовую долю остатка песка на сите (Х) в процентах вычисляют по формуле

Х = m1 100 , m

где m1 – масса остатка на сите, г; m – масса исходной навески, г.

Допускаемое расхождение между результатами двух параллельных определений не должно превышать 10%. Если результаты испытания отличаются от среднего арифметического более чем на 10%, то определение повторяют один раз.

За результат испытания принимают среднее арифметическое результатов трех определений.

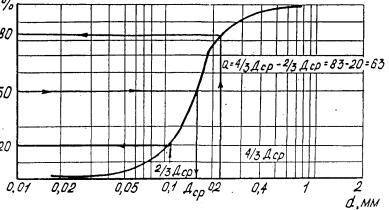

Для определения среднего размера зерна и коэффициента однородности строят интегральную кривую распределения частиц по размерам, для чего по оси абсцисс откладывают в логарифмическом масштабе размер сторон ячеек сита в свету, а по оси ординат в ли-

34

нейном масштабе – количество частиц меньше данного размера в процентах (рис. 3.2).

Рис. 3.2. Интегральная кривая по размерам частиц

Средний размер зерна (Dср) соответствует размеру сторон ячеек сита, через которое проходит 50% песчаной основы.

Для определения коэффициента однородности (О) по интегральной кривой находят процентное содержание частиц размером меньше 4/3 Dср и 2/3 Dср. Коэффициент однородности равен разности этих значений.

Пример заполнения таблицы с результатами для определения среднего размера зерна и коэффициента однородности приведен в табл. 3.13.

|

|

|

|

Таблица 3.13 |

|

|

Гранулометрический состав формовочного песка |

||||

|

|

|

|

|

|

Размер сторон |

|

|

|

Частицы размером |

|

ячейки сита |

|

Остаток на сите, г |

Остаток на сите, % |

меньше сторон |

|

в свету, мм |

|

|

|

ячейки сита, % |

|

|

|

|

|

|

|

2,50 |

|

0 |

0 |

100 |

|

1,60 |

|

0 |

0 |

100 |

|

1,00 |

|

0,1 |

0,2 |

99,8 |

|

0,63 |

|

0,4 |

0,8 |

99,0 |

|

0,40 |

|

1,8 |

3,7 |

95,3 |

|

|

|

|

|

|

|

35

|

|

|

Окончание 3.13 |

|

Размер сторон |

|

|

Частицы размером |

|

ячейки сита |

Остаток на сите, г |

Остаток на сите, % |

меньше сторон |

|

в свету, мм |

|

|

ячейки сита, % |

|

|

|

|

|

|

0,315 |

4,6 |

9,5 |

85,8 |

|

0,20 |

18,75 |

38,5 |

47,3 |

|

0,16 |

8,9 |

18,3 |

29,0 |

|

0,10 |

11,6 |

23,8 |

5,2 |

|

0,063 |

2,35 |

4,8 |

0,4 |

|

0,05 |

0,15 |

0,3 |

0,1 |

|

Поддон |

0,05 |

0,1 |

0 |

|

Всего |

50,0 |

100 |

|

|

Dср = 0,206 |

4/3 Dср = 0,275 |

2/3 Dср = 0,137 |

О3 = 63 |

|

3.3.3. Определение предела прочности при сжатии формовочного песка

во влажном состоянии (ГОСТ 29234.4–91)

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0, выделяют навеску массой 2 кг, помещают в лабораторный смеситель и добавляют от 100 до 250 см3 воды, в зависимости от массовой доли глинистых частиц согласно табл. 3.14. Закрывают смеситель крышкой и перемешивают увлажненную смесь в течение 20 мин. Отбирают образец смеси для определения прочности при сжатии. Затем продолжают перемешивание в смесителе с открытой крышкой, через каждые 1–2 мин определяют прочность при сжатии по мере естественного подсыхания смеси. Испытание прекращают с момента снижения прочности смеси.

|

Таблица 3.14 |

Массовая доля глинистых частиц формовочного песка |

|

|

|

Массовая доля глинистых частиц, |

Необходимый объем воды, см3 |

%, не более |

|

|

|

20 |

150 |

30 |

200 |

50 |

250 |

|

|

36

Образцы изготовляют в металлической гильзе на лабораторном копре трехкратным ударом груза. Высота образцов должна быть (50±0,8) мм и контролируется тремя рисками, нанесенными на станине и штоке копра. Готовые образцы испытывают на приборе для определения прочности при сжатии во влажном состоянии.

Испытания проводят на трех образцах.

За предел прочности при сжатии во влажном состоянии принимают среднее арифметическое результатов трех определений, при которых прочность при сжатии будет наибольшей.

Расхождение между результатами определений и средним арифметическим трех определений не должно превышать 10%.

Если расхождения превышают 10%, смесь увлажняют при перемешивании до наибольшей прочности и определения повторяют дополнительно на трех образцах. За результат испытания принимают среднее арифметическое результатов пяти определений.

3.3.4. Метод определения влаги формовочного песка

Метод основан на определении потери массы навески песка после высушивания до постоянной массы (ГОСТ 29234.5–91).

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0, выделяют навеску массой 50 г, помещают в предварительно высушенную до постоянной массы и взвешенную чашу или бюксу и сушат в сушильном шкафу при температуре 105–110°С в течение 30 мин. Затем чашу с песком взвешивают. Дополнительно сушат в течение 15 мин и снова взвешивают. Операцию повторяют до тех пор, пока разность результатов двух последних взвешиваний будет не более 0,02 г. Чашу с песком, высушенным до постоянной массы, охлаждают в эксикаторе и взвешивают.

Массовую долю влаги (Х) в процентах определяют параллельно на двух навесках и вычисляют по формуле

X = (m1 − m2) 100 , m1

где m1 – масса навески песка до высушивания, г; m2 – масса навески песка после высушивания, г.

37

Расхождение между результатами двух параллельных определений не должно превышать 0,2%. Если расхождение превышает 0,2%, определение повторяют.

За результат испытания принимают среднее арифметическое трех определений.

3.3.5. Определение рН формовочного песка

по ГОСТ 29234.6–91

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0, выделяют навеску массой 20 г, помещают в стаканчик и приливают 100 см3 дистиллированной воды. Содержимое стакана взбалтывают ручным или механическим способом в течение 10 мин и дают отстояться в течение 10 мин, затем раствор (не взмучивая осадка) переносят в специальный стаканчик вместимостью 50 см3 и определяют его рН на приборе.

Испытание проводят на двух навесках.

За результат испытания принимают среднее арифметическое результатов двух определений. Допускаемое расхождение между результатами параллельных определений не должно превышать 0,1 рН.

Если расхождение между результатами параллельных определений превышает приведенное значение, определения повторяют на одной навеске.

За результат испытания принимают среднее арифметическое результатов трех определений.

3.3.6. Определение газопроницаемости формовочного песка

Метод основан на определении способности образца пропускать через себя воздух (ГОСТ 29234.11–91).

Из пробы песка, отобранной и подготовленной по ГОСТ 29234.0, изготовляют образцы в специальной металлической гильзе, собранной без сетки со стороной ячейки 0, 10 мм, на лабораторном копре трехкратным ударом груза. Высота образцов должна быть (50±0,8) мм и контролируется тремя рисками, нанесенными на станине и штоке копра.

38

Гильзу с утрамбованным образцом снимают с копра, снимают надставку и удаляют избыток песка. Устанавливают сетку со стороной ячейки 0,10 мм и прикрывают гильзу надставкой, после чего вынимают подставку.

Гильзу с образцом устанавливают на прибор для определения газопроницаемости и проводят измерение.

За результат испытания принимают среднее арифметическое результатов двух определений. Допускаемое расхождение между результатами параллельных определений не должно превышать 5%. Если расхождение между результатами параллельных определений превышает приведенное значение, определение повторяют. За окончательный результат испытания принимают среднее арифметическое результатов трех определений.

3.3.7. Определение потери массы формовочного песка при прокаливании

Метод основан на определении потери массы пробы при прокали- ванииеевэлектрическойпечидопостоянноймассы(ГОСТ29234.13–91).

Навеску массой 1 г взвешивают в фарфоровом тигле, прокаленном при температуре (1000±50)°С до постоянной массы. Тигель с навеской помещают в муфельную печь, нагретую не выше 400°, постепенно нагревают до температуры (1000±50)°С и выдерживают при этой температуре в течение 1 ч, затем охлаждают в эксикаторе и взвешивают.

Прокаливание повторяют по 10 мин до достижения постоянной массы.

Массовую долю потери массы при прокаливании (Х) в процентах вычисляют по формуле

X = (m1 − m2) 100 , m

где m1 – масса тигля с навеской до прокаливания, г; m2 – масса тигля с навеской после прокаливания, г; m – масса навески, г.

Абсолютные расхождения результатов параллельных определений не должны превышать допускаемых значений, приведенных в табл. 3.15.

39