- •Часть 4. Химическая стойкость и защитные свойства неметаллических материалов

- •Глава 17. Взаимодействие неметаллических материалов с агрессивными средами

- •- Перепад давления. В крупнопористых неметаллических материалах (более 60 103 нм) поток линейно возрастает с увеличением давления и может быть рассчитан при решении уравнения Дарси:

- •Сорбция воды полимером может вызывать его набухание, сопровождающееся увеличением массы, объема, изменением структуры. Предельным случаем набухания является растворение полимера.

- •Глава 18. Прочность и разрушение неметаллических материалов в агрессивных средах.

- •Часть 5. Номенклатура неметаллических материалов для антикоррозионной техники

- •Глава 19. Силикатные материалы

- •Свойства ситаллов

- •Глава 20. Материалы на основе высокополимеров

- •20.1. Общие положения, классификация, назначение

- •Относительное удлинение при разрыве, % 250 – 500

- •Относительное удлинение при разрыве, % 100 - 130

- •Относительное удлинение при разрыве, % 350 - 500

- •Ударная вязкость, кДж/м2 2 – 3 Коэффициент линейного расширения

- •Глава 21.. Каучуки и резины

- •Глава 22. Углеграфитовые материалы

- •Глава 23 Лакокрасочные и вяжущие материалы на органической основе.

- •Глава 24. Композиционные материалы

- •Глава 25. Материалы для прокладок

Глава 20. Материалы на основе высокополимеров

20.1. Общие положения, классификация, назначение

Высокополимерами или полимерами называются соединения, молекулы которых состоят из большого числа атомных группировок, соединенных химическими связями в длинные цепи. В зависимости от состава различают органические, неорганические и элементоорганические полимеры. В этой главе рассматриваются только органические полимеры, нашедшие широкое применение в антикоррозионной технике. Исходные вещества, из которых синтезируются полимеры, носят название мономеров. Если соединить большое число мономеров в одну цепь, то получают полимер (от слова «поли» - много). Например, из n-молекулы этилена получают полиэтилен:

nСН2= СН2→ (-СН2– СН2-)n(20.1)

Многократно повторяющиеся группировки, которые являются остатками мономеров, носят название звеньев или мономерных звеньев; большая молекула, составленная из звеньев, называется макромолекулой или полимерной цепью. В случае полиэтилена – СН2– СН2– является звеном, а (- СН2– СН2)n– это полимерная цепь.

Число звеньев в цепи называется степенью полимеризации и обозначается буками nили Р. Произведение степени полимеризацииnна молекулярный вес звена Мзвравно молекулярному весу полимера:

Мпол=nМзв

Величина степени полимеризации может изменяться в широких пределах: от n, равного нескольким единицам, доn, равного 5000 – 10000 и даже больше. Полимеры с высокой степенью полимеризации называются высокополимерами, полимеры с низкой степенью полимеризации – олигомерами. Высокополимеры имеют очень большие значения молекулярных весов, порядка 104– 105. Поэтому их относят к классу высокомолекулярных соединений, хотя не всякое высокомолекулярное соединение может иметь полимерное строение (чередование одинаковых группировок атомов).

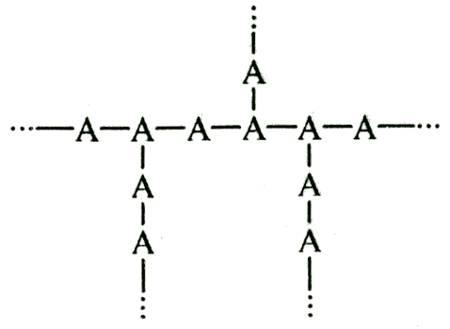

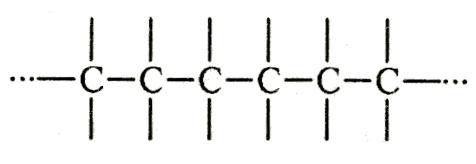

Макромолекула может быть построена из одинаковых по химическому строению мономеров или же из мономеров разного строения. В первом случае – это гомополимеры, во втором – сополимеры или смешанные полимеры. И те, и другие могут иметь линейное, разветвленное или сетчатое (пространственное) строение. Если, например, остаток мономера у гомополимера обозначить буквой А, то линейный полимер будет выглядеть так:

![]() ,

,

т.е. здесь имеет место образование длинной цепи с высокой степенью асимметрии.

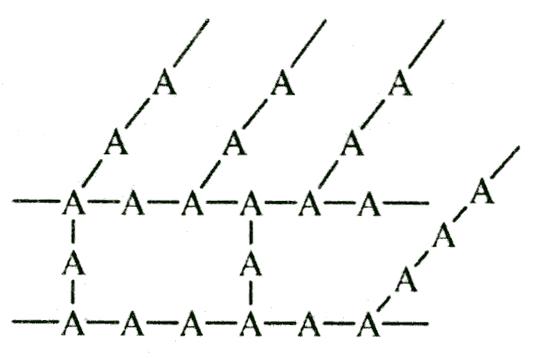

Разветвленный полимер представляет собой длинную цепь (называемую обычно главной, или основной) с боковыми ответвлениями (боковые цепи), причем число этих ответвлений и их длина могут варьироваться в очень широких пределах:

Сетчатыми или пространственными полимерами называются полимеры, которые построены из длинных цепей, соединенных друг с другом в трехмерную сетку поперечными химическими связями:

В молекулах сополимеров остатки мономеров могут располагаться в цепи беспорядочно, по закону случая, или регулярно. Первые сополимеры называют статистическими (нерегулярными) вторые – регулярными.

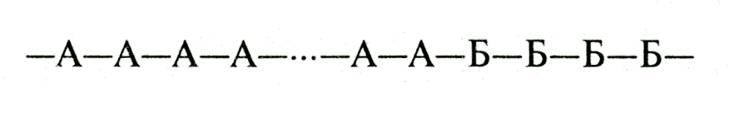

Линейные смешанные полимеры, в которых звенья каждого типа образуют достаточно длинные непрерывные последовательности (блоки) называются блоксополимерами:

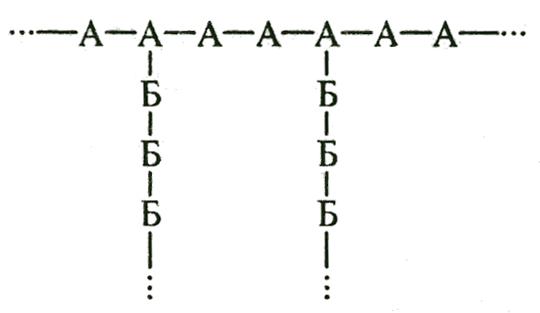

Разветвленные сополимеры, главная цепь которых состоит из одних мономеров, а боковые ответвления из других мономеров, называются привитыми сополимерами:

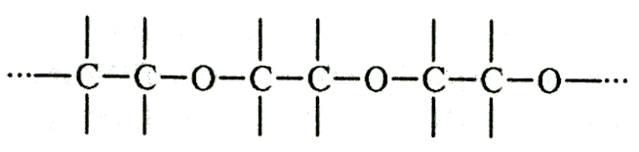

По строению главной цепи все полимеры делятся на гомоцепные и гетероцепные.

Гомоцепными называются полимеры, главные цепи которых построены из одинаковых атомов, например из атомов углерода, серы, фосфора и т.д. Если главная цепь макромолекулы состоит только из атомов углерода, такие полимерные соединения называют карбоценными:

Гетероцепными называются полимеры, главная цепь которых построена из различных атомов, например:

Большинство высокополимеров получают из низкомолекулярных соединений путем осуществления двух отличных по принципу методов синтеза.

Один из них – с помощью реакции полимеризации, в ходе которой происходит образование полимера из мономеров, как это показано выше на примере получения полиэтилена из молекул этилена. Таким же образом могут осуществляться реакции сополимеризации, на которых основывается получение синтетических каучуков, например бутадиеновые каучуки получают при сополимеризации бутадиена со стиролом или акронитрилом. С помощью реакции сополимеризации получают также различные пластмассы, например сополимер винилхлорида с винилацетатом, сополимер этилена с пропиленом и др. При обозначении таких полимеров, как правило, используют приставку «поли-» перед названием мономера, из которого синтезирован материал (поливинилхлорид, полипропилен, полистирол, полиакрилат, полиамид и т.д.).

Другой метод получения высокополимеров заключается в осуществлении реакции поликонденсации, в результате которой происходит взаимодействие двух или нескольких веществ с образованием высокополимера и выделением побочных низкомолекулярных продуктов, например воды, кислоты, аммиака и др.

Так фенол с ацетоном в присутствии катализаторов вступает в реакцию поликонденсации:

2С6Н5ОН+(СН3)2СО→(СН3)2 С(С6Н4ОН)2+Н2О (20.2)

Путем поликонденсации получают фенолформальдегидные, эпоксидные, полиэфирные, фурановые и другие синтетические смолы, широко используемые для изготовления лакокрасочных материалов, конструкционных пластмасс, различных композиций и других материалов, применяемых в технике, в том числе и в антикоррозионной защиты.

Способ получения высокополимеров положен в основу классификации пластмасс, по которой различают полимеризационные смолы или пластмассы и поликондесационные смолы или пластмассы. Например, полистиролы, относят к полимеризационным пластмассам, фенопласты – к поликонденсационным пластмассам.

Вне зависимости от способа получения высокополимеры, имеющие линейное строение молекулы называют эластомерами. К ним относят каучуки и резины, полиамидные смолы, полиуретан, хлорсульфированный полиэтилен и др.

Высокополимеры сетчатого (пространственного) строения называют пластиками (пластмассы на основе фенолоформальдегидных, эпоксидных, полиэфирных смол и др.). Эти материалы в отличие от эластомеров обладают высокой твердостью и хрупкостью, низкой пластичностью и эластичность, отсутствием растворимости во многих органических растворителях.

Однако, многие эластомеры в процессе переработки могут быть превращены в пластики. Так, при вулканизации резин 5 – 8% серы получают мягкие резины – эластомеры. Но если ввести серы до 30 – 50%, то в результате вулканизации образуется твердая масса (эбонит), который относят к пластикам. Из виниловой смолы можно получить эластичный материал – пластикат или твердый – винипласт.

В зависимости от поведения при нагревании высокополимеры и материалы на их основ разделяют (классифицируют) на термореактивные, термопластичные и термостабильные.

Термореактивные вещества при нагревании легко переходят в вязкотекучее состояние, но с увеличением температуры и длительности ее действия переходят в твердое нерастворимое и неплавкое состояние вследствие произошедших химических реакций. При обычных температурах термореактивные смолы изменяются мало. Основная масса термореактивных смол отверждается по принципу поликонденсации (фенолоальдегидные, мочевиноальдегидные и т.п.).

Термопластичные соединения при нагревании приобретают пластичность, а при охлаждении вновь возвращаются в твердоупругое состояние; при этом свойства материала не изменяются. К этому типу соединений относятся полиэтилен, полиизобутилен, поливинилхлорид и т.п.

Термостабильные соединения при нагревании не переходят в пластичное состояние и мало изменяют физические свойства вплоть до температуры их термического разложения. К таким соединениям относятся вещества с высокоориентированной структурой линейных макромолекул и вещества, имеющие сетчатую или пространственную структуру макромолекул, например политетрафторэтилен, полиэфирные смолы и др.

Термореактивный полимер может перейти в термостабильную (т.е. отвержденную) форму без выделения каких-либо побочных низкомолекулярных соединений. Такой процесс носит название «отверждение методом полимеризации».

Высокополимерные материалы, применяемые в виде конструкционных материалов или в виде обкладок, композиций, лаков и др., изготовляются не только из одних синтетических смол, но и из других веществ, взятых в различных соотношениях. Составные части могут быть различны, и каждая составляющая придает те или иные свойства полученному материалу или влияет на технологию его изготовления.

Большинство пластических масс содержит следующие три группы веществ:

вещества, которые являются основой или связующим материалом; такой основой в пластмассах обычно являются искусственные высокополимерные смолы;

вещества, которые придают связующей основе пластичность, способствуют переходу материалов в тестообразное состояние, удобное для придания изделиям той или иной требуемой формы, и способствуют приобретению таких свойств, как, например, морозостойкость, пластичность и др. Эта группа веществ называется пластификаторами (мягчителями); пластифакаторы уменьшают хрупкость и жесткость изделий;

вещества, которые придают изделиям механическую прочность, твердость, теплостойкость и другие специальные свойства. Эти вещества называют наполнителями; в качестве наполнителей берут древесную муку, измельченный асбест, стеклянное волокно, ткань, графит, асбест и другие минеральные вещества; каждый наполнитель по-разному влияет на изменение свойств связующей основы.

Во многих случаях в композицию вводят стабилизаторы, предохраняющие пластические массы от разложения в процессе их переработки и под действием тепла или света при эксплуатации, красители и другие добавки. Однако имеются пластические массы, которые состоят только из одного связующего вещества – полимера. Таковы, например, полиэтилены, фторопласты, полистиролы, полиамидные смолы и т.д. В этом случае понятие «пластическая масса» и «связующее» совпадают.

Из полимерных соединений, применяемых для получения термореактивных конструкционных материалов, обкладок, композиций и лаков, наибольшее применение нашли материалы на основе фенолоформальдегидных смол, кремнийорганических соединений, полиэфирных, фурановых и эпоксидных смол; из термопластичных соединений – виниловые смолы, полиэтилены, полиизобутилены, фторопласты, синтетические каучуки и др.

Полимерные материалы, применяемые в виде самостоятельных коррозионностойких конструкционных материалов и в виде различных покрытий и композиций для защиты от коррозии стали, бетона, дерева и др., сочетают в себе комплекс весьма ценных физико-механических свойств.

В зависимости от состава, всем высокомолекулярным синтетическим материалам присущи свойства, выгодно отличающие их от металлов и от силикатных материалов. К числу этих свойств относятся: простота изготовления деталей и аппаратов сложных конструкций, высокая устойчивость в агрессивных средах, низкая плотность изделий (не превышающая 1,8 г/см3, а в большинстве случаев равная 1,0 – 1,3 г/см3); возможность в широких пределах изменять механическую прочность для статических и динамических нагрузок; как правило, высокая стойкость к истирающим усилиям; хорошие диэлектрические и теплоизоляционные свойства; высокие клеящие свойства некоторых полимеров, позволяющие использовать их для изготовления клеев и замазок; уплотнительные и герметизирующие свойства отдельных полимеров; способность поглощать и гасить вибрации; способность образовывать чрезвычайно тонкие пленки.

Известны также полимеры, обладающие высокими прочностными показателями при температурах до – 2000С, дугостойкостью (способностью выдерживать действие электрической дуги), пористостью или монолитностью, водоотталкивающими свойствами и т.д.

Современные достижения науки и техники в области высокомолекулярных соединений позволяют решать задачи получения конструкционных материалов с заданными свойствами и устранять некоторые недостатки, которые ограничивали широкое применение полимерных материалов в химическом машиностроении. К числу этих недостатков относятся: окисляемость при действии агрессивных сред, содержащих активный кислород; ограниченный температурный интервал, в особенности в области повышенных температур; низкая теплопроводность; недостаточно высокая механическая прочность.

20.2. Полимеризационные пластмассы

Из высокополимеров, получаемых методом полимеризации наибольшее применение для защиты химических аппаратов нашли полиэтилен, полипропилен и их сополимеры, поливинилхлорид и поливинилиденхлорид, пентапласт и фторполимеры (политетрафториэтилен, политрифторхлорэтилен, поливинлфторид и различные сополимеры трифторхлорэтилена и тетрафторэтилена с этиленом и мономерами винилового ряда), полиизобутилен.

20.2.1. Полиэтилен

Полиэтилен – линейный полимер этилена (-СН2- СН2-)n– в зависимости от технологии получения разделяется на полиэтилен высокого давления (ПЭВД) и полиэтилен низкого давления (ПЭНД), физико-механические свойства которых характеризуются следующими показателями (образцы получены из листовых материалов):

ПЭВД ПЭНД

Плотность, г/см30,92 – 0,93 0,94 – 0,96

Разрушающее напряжение, МПа

при растяжении 12 – 16 22 - 32

при изгибе 12 – 17 20 - 35

при сжатии 14 – 06 40 - 45

Относительное удлинение

при разрыве, % 150 – 600 400 - 800

Твердость по Бринеллю, МПа 15 – 25 45 - 60

Температура размягчения

при изгибе, 0С 60 75

Температура хрупкости

при изгибе, 0С - 70 - 70

Теплостойкость по Мартенсу, 0С 60 75

Полиэтилен отличает высокая химическая стойкость к действию самых различных реагентов: кислот, щелочей, солей, органических растворителей, нефтепродуктов. Химическую деструкцию вызывают сильные окислители (азотная кислота, концентрированная серная кислота). Под действием поверхностно-активных веществ наблюдается растрескивание полиэтилена, опасность которого возрастает при наличии растягивающих напряжений. В процессе переработки полиэтилена, включая термические методы нанесения покрытий из порошка, он подвергается термоокислительной деструкции, а также термоструктурированию. Поэтому полиэтилен и сополимер этилена с пропиленом термостабилизируют диафеном НН, бисалкофеном БП, тиолкофеном БМ в концентрации 0,15 – 1,00 масс. частей. Хороший эффект дает введение 0,15 – 1,00 масс. частей серы в качестве термостабилизатора. Из светостабилизаторов эффект дает только сажа.

В технике противокоррозионной защиты более широкое применение нашел ПЭНД.

20.2.2. Полипропилен

Полипропилен – продукт полимеризации пропилена (-СН2– СН - )n

СН3

Молекулярное строение полипропилена определяется расположением боковых метильных групп СН3по отношению к главной цепи макромолекул. Различают изотактический (метильные группы находятся в одном положении), синдотактический (попеременное чередование метильных групп относительно главной цепи) и атактический полипропилен (хаотическое расположение метильных групп). Наибольшее распространение получил изотактический полипропилен, хотя в последнее время в антикоррозионной технике все большее внимание стали уделять атактическому полипропилену, из которого можно изготавливать различные мастики, отличающиеся высокой адгезией и эластичностью, но значительно уступающий по прочности и термостойкости изотактическому полипропилену.

Полипропилен характеризуется следующими основными физико-механическими свойствами:

Плотность, г/см30,90 – 0,91

Разрушающее напряжение при растяжении, МПа 25 - 40

Относительное удлинение при разрыве, % 200 - 800

Ударная вязкость, кДж/м25 - 8

Температура плавления, 0С 160 - 170

Теплостойкость по Вика, 0С 95 - 110

Температура хрупкости при изгибе, 0С от 5 до 25

Как видно, в сравнении с полиэтиленом полипропилен более прочен, жесток и теплостоек, но уступает по морозостойкости. Он отличается химической стойкостью в тех же средах, что и полиэтилен, однако он более чувствителен к окислению и термодеструкции из-за боковых метильных групп. Поэтому в полипропилен вводят стабилизаторы: амины, фенолы, серусодержащие соединения, серу.

Стабилизаторы аминного и фенольного типа снижают адгезионную прочность покрытия, а серосодержащие соединения и сера ее повышает. Для покрытия рекомендуется использовать полипропилен с высокой молекулярной массой (до 720000). Атактическая фракция, находящаяся в полимере в количестве 5 – 20%, выполняет роль пластификатора и снижает внутренние напряжения в покрытиях при их нанесении термическими способами. Очевидно, вследствие этого полипропилен менее подвержен растрескиванию при воздействии жидких сред, чем полиэтилен.

20.2.3. Поливинилхлорид

Поливинилхлорид (ПВХ) – линейный полимер винилхлорида (-СН2-СНСl-)n, получаемый блочной, суспензионной или эмульсионной полимеризацией.

Способ получения определяет и свойства ПВХ, которые также изменяются в зависимости от вводимых пластификаторов, стабилизаторов, наполнителей.

Различают два вида ПВХ: жесткий (винипласт) и мягкий (пластикат). Винипласт в противокоррозионной технике чаще всего используется как самостоятельный конструкционный материал, но нашел и применение как защитное покрытие (футеровки) для труб и химических аппаратов.

Физико–механические характеристики винипласта следующие:

Плотность, г/см31,30 – 1,40

Разрушающие напряжения, МПа

при растяжении 40 - 60

при изгибе 100 - 120

при сжатии 80 - 160

Ударная вязкость, кДж/м210 - 12

Твердость по Бринеллю, МПа 130 - 160

Относительное удлинение при разрыве, % 10 - 15

Теплостойкость по Вика, 0С 75 - 90

Температура размягчения при изгибе, 0С 65 - 70

Температура хрупкости при изгибе, 0С - 10

Для противокоррозионных покрытий широко применяется пластифицированный ПВХ – пластикат. Материал хорошо формуется, склеивается и сваривается. В качестве пластификаторов ПВХ применяют фталаты, себацинаты, трикрезилфосфаты и другие вещества. Пластификаторы, помимо повышения эластичности, улучшают морозостойкость ПВХ. Существенным недостатком пластификации является снижение прочностных характеристик ПВХ и ухудшение его химической стойкости.

ПВХ – пластиках характеризуется следующими свойствами:

Разрушающее напряжение при растяжении, МПа 6 – 15

Относительное удлинение при разрыве, % 60 – 250

Температура хрупкости при изгибе, 0С от – 15 до - 50

Температура разложения, 0С 170 – 180

Как и для полиолефинов (полиэтилена, полипропилена, сополимеров этилена и пропилена), для ПВХ характерна сильная зависимость прочностных характеристик от температуры и существенное развитие ползучести. По этой причине температурный предел эксплуатации изделий и покрытий из ПВХ ограничивается 60 0С.

ПВХ обладает высокой химической стойкостью в кислотах (серная – до 90%, соляная, плавиковая, уксусная и др.), в щелочах, солях, нефтепродуктах, органических растворителях (кроме ароматических и хлорированных углеводородов). Олеум, азотная кислота (свыше 30%) и другие сильные окислители разрушают ПВХ.

Винилхлорид хорошо совмещается с винилиденхлоридом с образованием в процессе полимеризации сополимера, известного под названием «саран». Саран превосходит ПВХ по физико-механическим характеристикам и по теплостойкости (до 70 – 95 0С). Из химических реагентов на него действуют только сильные окислители и некоторые органические растворители (дихлорэтан, серный эфир и др.).

Заслуживают внимания и сополимеры винилхлорида с винилацетатом – винилиты. Они негорючи и устойчивы к действию бактерий.

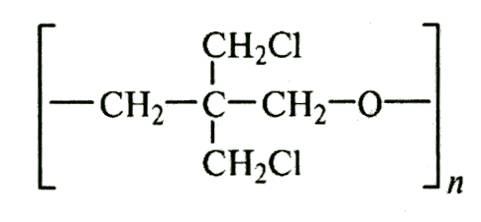

20.2.4. Пентапласт

Пентапласт (пентон) – кристаллический хлорированный полиэфир, имеющий химическую формулу

По физико-механическим свойствам он близок к полипропилену и характеризуется следующими показателями:

Плотность, г/см31,34 – 1,41

Разрушающие напряжения, МПа

при растяжении 40 – 50

при сжатии 85 – 95

при изгибе 65 – 80

Ударная вязкость, кДж/м224 – 70

Твердость по Бринеллю, МПа 80 – 110

Относительное удлинение при разрыве, % 10 – 40

Теплостойкость по Вика, 0С 160 – 168

Температура размягчения при изгибе, 0С 45

Высокая теплостойкость и стойкость при тепловом старении позволяют эксплуатировать изделия и покрытия из пентапласта при температурах до 120 – 130 0С, а в отсутствии кислорода (в инертных средах) – до 140 – 1500С.

Пентапласт отличает чрезвычайная инертность к действию самых разнообразных химических реагентов и растворителей. На него действуют только сильные окислители: олеум, азотная кислота. Если учесть, что пентапласт обладает и хорошими технологическими свойствами, то вполне очевиден возрастающий интерес к этому материалу с точки зрения использования его для изготовления элементов химических аппаратов и их защиты от коррозии. Хотя опыт его применения невелик, но имеющиеся результаты показывают, что например, при замене штучной футеровки на пентапластовое покрытие в аппарате емкостью 5 м3достигается существенный экономический эффект.

Вследствие высокой склонности к термокислительной деструкции в процессе переработки пентапласт выпускают только со стабилизаторами: диафен (0,2%), С-49 (0,4%).

20.2.5. Фторполимеры (фторопласты)

Это большая группа полимеров и сополимеров непредельных линейных углеводородов, содержащих в основной цепи атомы фтора. Отличительная особенность этой группы материалов – их исключительная химическая инертность в подавляющем большинстве сред, даже к действию сильных окислителей и растворителей при весьма высоких температурах (до 250 0С), морозостойкость (до – 1600С), высокая ударная вязкость, прочность. К недостаткам большинства фторопластов относится низкая адгезия к металлам и другим материалам, особенно при использовании их в виде листов и пленок при защите от коррозии.

В противокоррозионной технике особенно широкое применение находят политетрафторэтилен (ПТФЭ), политрифторхлорэтилен (ПТФХЭ) и сополимеры трифторхлорэтилена с этиленом и другими фторсодержащими углеводородами, а также поливинилфторид (ПВФ) и поливинилиденфторид (ПВДФ).

Политетрафторэтилен (фторопласт – 4, фторлон, тефлон) – линейный полимер, получаемый в виде рыхлого белого порошка при полимеризации тетрафторэтилена ( - СF2–CF2 -)nв присутствии перекисных инициаторов.

Это кристаллический полимер со степенью кристалличности 80 – 85%. Изделия из него получают путем прессования при высоких давлениях с последующим спеканием заготовки при температурах около 400 0С. Пленки и листы из ПТФЭ получают путем строжки из цилиндрической заготовки.

Для защиты от коррозии используются листовые и пленочные покрытия, а также покрытия, нанесенные из порошков, хотя в этом случае применимы только плазменные напыления и ряд специфических приемов, о которых будет сказано ниже.

Фторопласт – 4 характеризуется следующими физико-механическими показателями:

Плотность, г/см32,25 – 2,27

Разрушающее напряжение, МПа

при растяжении 14 – 25

при изгибе 11 – 14

при сжатии 20

Твердость по Бринеллю, МПа 30 – 40