- •Часть 4. Химическая стойкость и защитные свойства неметаллических материалов

- •Глава 17. Взаимодействие неметаллических материалов с агрессивными средами

- •- Перепад давления. В крупнопористых неметаллических материалах (более 60 103 нм) поток линейно возрастает с увеличением давления и может быть рассчитан при решении уравнения Дарси:

- •Сорбция воды полимером может вызывать его набухание, сопровождающееся увеличением массы, объема, изменением структуры. Предельным случаем набухания является растворение полимера.

- •Глава 18. Прочность и разрушение неметаллических материалов в агрессивных средах.

- •Часть 5. Номенклатура неметаллических материалов для антикоррозионной техники

- •Глава 19. Силикатные материалы

- •Свойства ситаллов

- •Глава 20. Материалы на основе высокополимеров

- •20.1. Общие положения, классификация, назначение

- •Относительное удлинение при разрыве, % 250 – 500

- •Относительное удлинение при разрыве, % 100 - 130

- •Относительное удлинение при разрыве, % 350 - 500

- •Ударная вязкость, кДж/м2 2 – 3 Коэффициент линейного расширения

- •Глава 21.. Каучуки и резины

- •Глава 22. Углеграфитовые материалы

- •Глава 23 Лакокрасочные и вяжущие материалы на органической основе.

- •Глава 24. Композиционные материалы

- •Глава 25. Материалы для прокладок

Ударная вязкость, кДж/м2 2 – 3 Коэффициент линейного расширения

при 20 – 100 0С, 1/К (- 2 – 4 ) х 105

Коэффициент теплопроводности, Вт/м К

для А 0,29

для Т 1,05

*В числителе указаны значения при действии нагрузки поперек волокна, в знаменателе – вдоль волокна.

Химическая стойкость фаолита зависит не только от стойкости смолы, но и наполнителя. В частности, хотя фенолоформальдегидная смола устойчива к действию плавиковой кислоты, фаолит – А в ней не стоек, т.к. под ее действием разрушается асбест. Инертность графита к действию фтористого водорода предопределяет химическую стойкость фаолита – Т в плавиковой кислоте. Фаолит – Т применяют для изготовления и защиты теплообменной аппаратуры.

Арзамит применяют в основном в качестве вяжущего материала при футеровке химических аппаратов силикатными штучными материалами.. Подробно о мастиках и арзамите сказано в разделе

20.3.2. Эпоксидные смолы

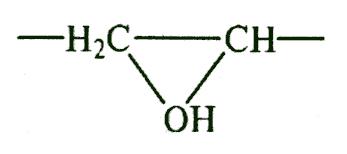

Эпоксидные смолы

– это линейные полимеры, содержащие в

молекулярной цепи эпоксидные группы

При отверждении эпоксидные смолы образуют пространственную сетчатую структуру. В антикоррозионной технике применяют эпоксидные смолы дианового ряда, получаемые поликонденсацией эпихлогидрина и дифенилолпропана (ЭД-20, ЭД-16, Э-40 и др.).

Хорошая адгезия к различным поверхностям (металлы, пластмассы, бетон, керамика, стекло и др.), высокие физико-механические свойства (и= 80 – 140 МПа, Нв= 100 – 200 МПа), водостойкость, универсальная химическая стойкость в кислотах и щелочах, за исключением окислителей, теплостойкость (до 170 – 1800С), - вот свойства, которые предопределяют широкое использование эпоксидных смол для приготовления лаков, мастик, компаундов.

Наличие в эпоксидных смолах реакционно-способных эпоксидных и гидроксильных групп позволяет осуществлять их отверждение с помощью основных и кислых отвердителей, варьировать температуру в широком интервале (15 – 130 0С) и время. В качестве отвердителей берут первичные и вторичные амины, многоосновные кислоты и их ангидриды, многоатомные спирты и фенолы, фенолсодержащие олигомеры. Следует подчеркнуть, что химическая природа отвердителя оказывает решающее влияние на свойства отвержденных композиций, прежде всего, на химическую стойкость, проницаемость, физико-механические характеристики. С учетом этих обстоятельств для отверждения защитных композиций на основе эпоксидных смол используют ангидриды фталевой, малеиновой, метилтетрагидрофталевой и других дикарбоновых кислот (требуется подогрев до 60 – 700С) и полиамины и их производные, в частности полиэтиленполиамин и гексаметилендиамин (отверждение при комнатной температуре). При защите эпоксидными композициями крупногабаритной химической аппаратуры и различных сооружений отверждение производят «на холоду» с помощью полиэтиленполиамина (ПЭПА). Однако, его токсичность, требующая определенных мер защиты при производстве работ, побудила разработку модифицированных аминных отвердителей – аддуктов, представляющих собой продукты взаимодействия эпоксидных соединений с избытком аминов. Аддукты менее летучи, что делает их более удобными в применении.

В зависимости от природы и количества отвердителя (можно изменять содержание в пределах 3 – 10% объемн.) жизнеспособность композиций составляет 1 – 3 ч. Время отверждения при комнатной температуре составляет 24 ч., хотя для достижения высокой степени отверждения (до 80%) требуется еще 10 – 30 суток. Улучшение свойств холодноотвержденных смол может быть достигнуто термообработкой при 60 – 1200С в течение нескольких часов.

Высокая хрупкость отвержденных эпоксидных смол является серьезным их недостатком в эксплуатации, который устраняется путем введения пластификаторов и наполнителей. Эффект пластификации в принципе достигается двумя путями:

За счет изменения пластификатором межмолекулярного и внутримолекулярного взаимодействия пространственной структуры полимера, которую он заполняет, при этом пластификатор не вступает в химические реакции со смолой и отвердителями;

За счет образования химической связи непосредственно со смолой или через отвердитель за счет реакционно-способных групп, способствующих структурированию.

Первый путь, предполагающий применение различных растворителей и разбавителей, малоэффективен, т.к. существенно снижает химическую стойкость композиций и вызывает значительные усадки в процессе формирования покрытий, что в конечном итоге ухудшает их защитные свойства при длительной эксплуатации. По этой причине для антикоррозионной защиты неэффективными являются эпоксидные композиции, пластифицированные широко применяемым дибутилфталатом.

Второй путь дает лучшие результаты. Для эпоксидных смол имеется широкий выбор совмещающихся с ними различных подвижных маловязких жидкостей: фурфуролацетоновый монометр, полиэфиры, фенолы, стирол, низкомолекулярные полиамиды и полиамины и ряд других соединений.

Так, в антикоррозионной технике широко применяют различные композиции на основе эпоксидной смолы ЭД-20, совмещенной с фурфуролацетоновым монометром ФА. Изменяя соотношение ЭД и ФА, можно регулировать вязкость в широких пределах, вводить различные количества наполнителей и тем самым регулировать свойства в заданных пределах. Если учесть, что такие смеси могут отверждаться аминами, кислотами и их смесями, то появляются дополнительные возможности воздействовать на химическую стойкость композиций. Например, применение смеси полиэтиленполиамина и бензосульфокислоты (или только бензосульфокислоты) повышает кислотостойкость композиций.

Хорошо себя зарекомендовали композиции, составленные из эпоксидной диановой смолы и 42%-ного раствора новолачной фенолоформальдегидной смолы в фурфуроле.

Композиции с повышенной пластичностью и высокой трещиностойкостью получают при совмещении эпоксидных смол с тиоколами, жидкими нитрильными каучуками, олигомерами изобутилена.

20.3.3. Полиэфирные смолы.

В технике защиты от коррозии применяют ненасыщенные полиэфирные смолы, представляющие собой раствор в стироле ненасыщенных полиэфиров дикарбоновых кислот (малеиновой или фумаровой) и многоатомных спиртов. Сополимеризация (отверждение) происходит при нагревании или под действием отвердителей и ускорителей твердения. Отверждение может проводиться с помощью ангидридов, например, фталевого и малеинового (требуется нагрев до 60 - 700С в течение нескольких часов), либо различными перекисными соединениями.

Наиболее распространенными отвердителями, действующие при комнатных температурах, являются гидропероксид изопропилбензола или пероксид метилэтилкетона, вводимые в количестве 3 – 8 массовых частей. Реакция отверждения ускоряется при добавлении 10%-ного раствора нафтената кобальта в стироле (8 – 10 массовых частей). В отличие от фенолформальдегидных смол отверждение полиэфирных смол не сопровождается выделением побочных продуктов, что важно при проведении противокоррозионных работ.

Полиэфирные смолы стойки к действию минеральных и органических кислот, нефтепродуктов, ряда растворителей. Они подвержены гидролизу, особенно сильно протекающему в щелочных средах.

Наиболее доступными и дешевыми являются полиэфирные смолы ПН-1, ПН-2, ПН-6, ПН-10. Выпускаются химически стойкие бисфенолные полиэфирные смолы ПН-15 и ПН-16.

Ненасыщенные полиэфирные смолы химически совмещаются с эпоксидными и служат для их модификации.

На основе полиэфирных и эпокси-полиэфирных смол изготавливают различные лаки, а при наполнении – антикоррозионные мастики и конструкционные пластмассы.

20.3.4. Фурановые (фуриловые) смолы.

Под этим названием объединена большая группа гетероцепных высокомолекулярных соединений, образующихся из реакционно-способных мономерных соединений фурана и его производных. Сырьем для их получения является фуриловый спирт – продукт гидрирования фурфурола. Обширная и дешевая сырьевая база – отходы сельскохозяйственного производства, из которых получают фурфурол, - высокая химическая стойкость в кислотах и щелочах, теплостойкость (до 300 – 5000С), хорошая адгезия к металлам, бетону, к керамике и другим материалам, - все это предопределяет перспективность фурановых смол в качестве материалов для защитных покрытий. Наличие двух ненасыщенных двойных связей в цикле, карбонильной и винильной групп в боковой цепи позволяет осуществлять реакцию поликонденсации фурфурола или фурилового спирта с другими мономерами и получать обширную гамму фурфурольных или фуриловых смол с фурановыми кольцами в молекулярной цепи. Наиболее широкое распространение получили фурфуролацетоновые мономеры ФА, ФАМ, 2ФА, 4ФА. Их отверждение осуществляется с помощью ароматических сульфокислот или сульфохлоридов, например, паротолуолсульфокислоты или паратолуолсульфохлорида, а также серной кислотой. Большая усадка при отверждении порождает необходимость сочетать фурановые мономеры и олигомеры с другими смолами (фенолоформальдегидными, поливинилбутералем и др.) при изготовлении покрытий и различных композиционных материалов.

20.3.5 Кремнийорганические смолы

Кремнийорганические или силиконовые смолы относятся к особому классу высокополимеров, которые можно рассматривать как органические производные силикатов, содержащих в основной цепи кремний и кислород ( - О – Si–O–Si–O-)n. Такие соединения ещё называют полисилоксанами.

В зависимости от характера связи молекул и природы радикалов, входящих в состав молекул, полисилоксаны могут быть получены в виде жидкостей, масел и каучуков. Все они нашли применение и в качестве гидрофобизаторов, обработка которыми придает поверхности водоотталкивающие свойства, и в виде масел, и в качестве связующих для изготовления конструкционных пластмасс, и в качестве каучуков.

Отличительным свойством кремнийорганических полимеров являются: высокая теплостойкость (до 300 – 6000С), низкая температура замерзания (силиконовые каучуки не теряют своих свойств до – 400С), высокая химическая стойкость, высокая пластичность и эластичность, свойственные органическим полимерам. Физико-механические характеристики отвержденных кремнийорганических смол остаются практически неизменными в широком диапазоне температур: от - 80 до – 3000С.

Наибольшее применение кремнийорганические смолы нашли в качестве защитных покрытий, при этом в них вводят усиливающие наполнители: порошки алюминия, титана, бора и др. Покрытия из силиконовых полимеров устойчивы во многих агрессивных средах, кислороде, озоне, влажной атмосфере, ультрафиолетовых лучах. Они применяются для защиты технологического оборудования, эксплуатируемого при высоких температурах (дымовые трубы, выпарные аппараты, сушилки, крекинг-установки, насосы для перекачки горячих жидкостей и т.п.). Кремнийорганические смолы используют также в качестве связующего в конструкционных композиционных материалах – стеклопластиках.

Основными недостатками кремнийорганических смол являются: необходимость их термической обработки до полного отверждения (обычно при 200 – 2500С в течение 5 – 10 ч), малая стойкость к абразивному износу, невысокая химическая стойкость в органических растворителях и сильноокислительных средах.

Для улучшения химической стойкости и других свойств кремнийорганические смолы модифицируют фенолоформальдегидными, виниловыми, эпоксидными, полиэфирными и другими смолами.

20.4. Вяжущие материалы на органической основе.

Как уже отмечалось, вяжущие материалы предназначаются для крепления штучных футеровочных изделий из каменного литья, керамических и др. материалов к защищаемой поверхности, а также для разделки швов футеровки. Для этих целей могут быть использованы практически все поликонденсационные смолы с различными наполнителями, а также битумы (битумные мастики). Чаще всего для этих целей используют фенолоформальдегидные, эпоксидные, полиэфирные и фуриловые смолы. Химическая стойкость таких замазок будет, в основном, определяться стойкостью используемой смолы, а также стойкостью наполнителей.

Наибольшее применение при футеровочных работах получила стандартная замазка «арзамит». Основой ее является фенолоформальдегидная смола. В качестве наполнителей используют кварцевую муку и графитовый порошок. Замазка арзамит поставляется в виде двух компонентов: арзамит – муки (в мешках) и арзамит – раствор (в бочках). В состав арзамит - муки входит паратолуолсульфохлорид - отверждающий агент, который позволяет переводить композицию в твердое состояние при комнатной температуре. Он может быть использован как мастика для нанесения защитных покрытий при ремонтно-восстановительных работах. Поскольку паратолуолсульфохлорид является кислым веществом, способным вызывать коррозию черных металлов, арзамит нельзя наносить на незащищенную стальную поверхность разделительного лакокрасочного покрытия (ПХВ, ХСЛ, бакелитовое и др.).

Многие мастики на основе синтетических смол, включая и арзамит, можно использовать для нанесения защитного покрытия на металлическую и другую поверхность оборудования. Поскольку паратолуолсульфохлорид, входящий в состав арзамита, является кислым веществом, способным вызывать коррозию черных металлов, арзамит нельзя наносить на незащищенную стальную поверхность. В этом случае между стальной поверхностью и покрытием наносят разделительный слой лакокрасочного покрытия (ПХВ, ХСЛ, бакелитовое и др.).