- •Часть 4. Химическая стойкость и защитные свойства неметаллических материалов

- •Глава 17. Взаимодействие неметаллических материалов с агрессивными средами

- •- Перепад давления. В крупнопористых неметаллических материалах (более 60 103 нм) поток линейно возрастает с увеличением давления и может быть рассчитан при решении уравнения Дарси:

- •Сорбция воды полимером может вызывать его набухание, сопровождающееся увеличением массы, объема, изменением структуры. Предельным случаем набухания является растворение полимера.

- •Глава 18. Прочность и разрушение неметаллических материалов в агрессивных средах.

- •Часть 5. Номенклатура неметаллических материалов для антикоррозионной техники

- •Глава 19. Силикатные материалы

- •Свойства ситаллов

- •Глава 20. Материалы на основе высокополимеров

- •20.1. Общие положения, классификация, назначение

- •Относительное удлинение при разрыве, % 250 – 500

- •Относительное удлинение при разрыве, % 100 - 130

- •Относительное удлинение при разрыве, % 350 - 500

- •Ударная вязкость, кДж/м2 2 – 3 Коэффициент линейного расширения

- •Глава 21.. Каучуки и резины

- •Глава 22. Углеграфитовые материалы

- •Глава 23 Лакокрасочные и вяжущие материалы на органической основе.

- •Глава 24. Композиционные материалы

- •Глава 25. Материалы для прокладок

Глава 18. Прочность и разрушение неметаллических материалов в агрессивных средах.

В реальных конструкциях, работающих в контакте с агрессивными средами, материалы подвержены совместному воздействию механических напряжений, среды и температуры, отрицательный эффект которого существенно отличен от того, что наблюдается только при действии механических напряжений при различных температурах.

Прежде всего, протекают дополнительные процессы, ускоряющие разрушение. Это может быть вызвано рядом причин:

Ускорением доставки среды в материал;

Инициированием напряжениями химической деструкции материалов (механохимические явления);

Ускорением процесса разрушения за счет действия среды и напряжений (физико-химическая механики).

Как правило, указанные процессы в значительно большей степени локализируются, что приводит к ускорению разрушения.

Неметаллические материалы за счет объемного взаимодействия с агрессивными средами являются наиболее чувствительными к одновременному воздействию агрессивных сред и механических напряжений.

18.1. Физические аспекты прочности и разрушения твердых тел.

Прочность твердых тел рассматривается в двух аспектах. В физическом и физико-химическом аспекте – как взаимодействие атомов, ионов и молекул, формирующего теоретическую прочность, и в структурном аспекте, при котором дефектность материала в изделии определяет техническую прочность материала, существенно отличную от теоретической.

Теоретическая прочность твердых тел с различной природой внутренних связей оценивается по величине модуля Юнга:

![]() (18.1)

(18.1)

где

![]() = 0,1 – 0,2 – коэффициент, учитывающий силы

притяжения и отталкивания кинетических

единиц, образующих твердое тело.

= 0,1 – 0,2 – коэффициент, учитывающий силы

притяжения и отталкивания кинетических

единиц, образующих твердое тело.

Существенную разницу между теоретической и технической прочностью впервые объяснил Гриффитс, установивший ответственность микротрещины и других нарушений плотности материала. По Гриффитсу максимальная техническая прочность тонкой пластины с внутренней трещиной равна:

![]() , (18.2)

, (18.2)

где

![]() - поверхностная энергия твердого тела;

- поверхностная энергия твердого тела;

Е – модуль Юнга;

![]() -

коэффициент Пуассона

-

коэффициент Пуассона

l- длина трещины.

Гриффитс рассматривает процесс разрушения твердого тела, как критическое событие, которое наступает, когда величина перенапряжений в вершине трещины достигает значений теоретической прочности. Следует подчеркнуть, что согласно уравнению (18.1) техническая прочность зависит от поверхностной энергии твердого тела, поэтому контакт его с внешней средой, способной сорбироваться материалом неизбежно ведет к облегчению процесса разрушения.

Впоследствии многочисленными экспериментальными результатами и данными анализа реальных случаев разрушения конструкций установлено, что понятие «пределов прочности», как стабильных констант материалов несостоятельно, т.к. реально разрушение наступает задолго до достижения критического состояния, вытекающего из феноменологического рассмотрения.

Было установлено, что существенную роль в разрушении играют тепловые колебания атомов, которые на отдельных (дефектных) участках могут создавать на межатомных связях «рывки» нагрузки, сила которых сопоставима с прочностью связи на разрыв.

По этой причине в материале идет постоянное разрушение связей, накопление поврежденностей во времени, конечным итогом которого является разрушение материала при действии напряжений, заведомо меньших критических.

Учет разрушающей роли тепловых движений, тепловых флуктуаций составляет основу кинетического подхода к проблеме прочности твердых тел, сформулированного и развитой акад. С.Н. Журковым. Это нашло выражение в виде температурно-временной зависимости – уравнения Журкова:

![]() (18.3)

(18.3)

где

![]() - время до разрушения материала при

температуре Т под действием напряжения

- время до разрушения материала при

температуре Т под действием напряжения![]() (долговечность материала),

(долговечность материала),![]() - период собственных колебаний атомов

(10-12

– 10-13

сек),

- период собственных колебаний атомов

(10-12

– 10-13

сек),

u0 – начальный активационный барьер процесса разрушения, равный величине энергии связи частиц, образующих материал и формирующих его теоретическую прочность;

![]() -

коэффициент, имеющий размер объема

(см3),

характеризующий ту часть материала,

где локализуется разрушение;

-

коэффициент, имеющий размер объема

(см3),

характеризующий ту часть материала,

где локализуется разрушение;

k – константа Больцмана.

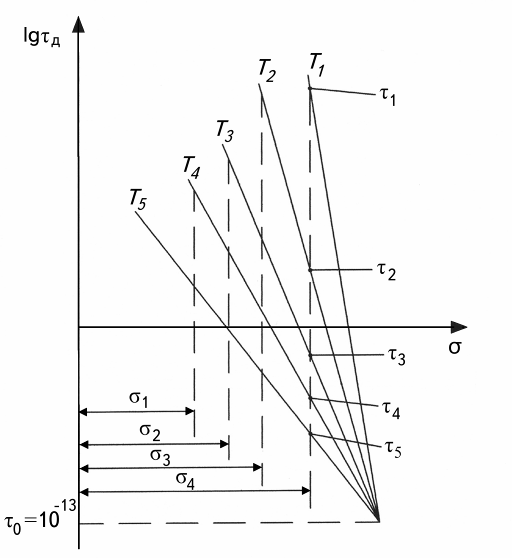

В

координатах

![]() -lg

-lg

![]() для различных температур уравнение

(18.3) представляется в виде веерообразного

пучка прямых линий, исходящих из одного

полюса

для различных температур уравнение

(18.3) представляется в виде веерообразного

пучка прямых линий, исходящих из одного

полюса

![]() (рис. 18.1.).

(рис. 18.1.).

Рис. 18.1. Силовая зависимость долговечности

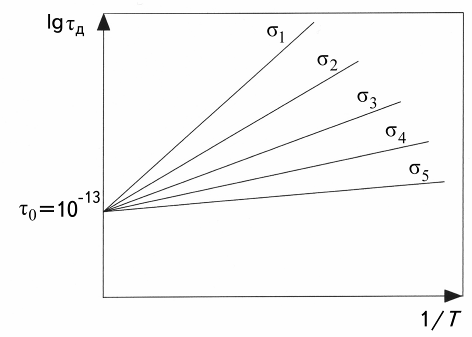

Если

из рис. 18.1 снять значения

![]() для различных температур при

для различных температур при

![]() =

const

и построить зависимость 1/Т - lg

=

const

и построить зависимость 1/Т - lg

![]() ,

то получится тоже веерообразный пучек

прямых линий, исходящий из полюса

,

то получится тоже веерообразный пучек

прямых линий, исходящий из полюса

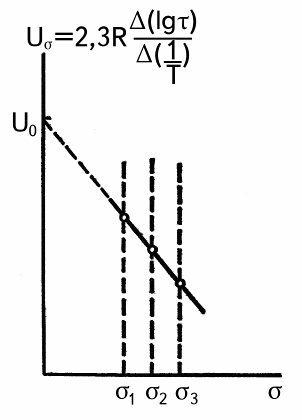

![]() (рис. 18.2). Именно получение таких двух

графиков по результатам экспериментов

подтверждают их подчинение уравнению

Журкова. По наклонам прямых на рис. 18.2

вычисляется энергия активации процесса

разрушения U(

и строится график зависимости U(

-

(рис.18.3.). Экстраполируя прямую на рис.

18.3 к ,

получают значение U0,

а по ее наклону определяется коэффициент

.

(рис. 18.2). Именно получение таких двух

графиков по результатам экспериментов

подтверждают их подчинение уравнению

Журкова. По наклонам прямых на рис. 18.2

вычисляется энергия активации процесса

разрушения U(

и строится график зависимости U(

-

(рис.18.3.). Экстраполируя прямую на рис.

18.3 к ,

получают значение U0,

а по ее наклону определяется коэффициент

.

Рис. 18.2. Температурная зависимость долговечности

Агрессивная среда, воздействую одновременно с механическими напряжениями на материал, существенно меняет механизм и кинетику процесса разрушения, как в целом, так и на отдельных его стадиях.

Рис.18.3.Зависимость энергии активации от напряжения.

Для неметаллических материалов в общем случае характерны три вида разрушений: хрупкое, пластическое и высокоэластическое.

Хрупкое разрушение наиболее характерно для силикатных материалов и полимерных материалов в стеклообразном состоянии. В реальных условиях чаще всего хрупкое разрушение сопровождается пластическим, хотя период его может быть различен для бетонов, например, и линейных полимеров.

Высокоэластическое разрушение наиболее ярко проявляется у эластомеров. Для этого вида разрушения также характерным является наличие двух стадий: медленной и быстрой.

Присутствие агрессивной среды может менять вид разрушения. Например, под действием физически активных сред пластичные материалы могут разрушаться хрупко.

В силу сложности и многообразия процессов, протекающих при контакте напряженно-деформированных материалов в агрессивных средах, корректное использование уравнения Журкова в этих условиях оказалось удачным лишь для ряда полимеров, контактирующих с физически активными средами.

В экспериментальной практике правильным и удобным является использование эмпирических формул, например:

![]() =

А

=

А![]() (18.4)

(18.4)

где А и

![]() - эмпирические коэффициенты.

- эмпирические коэффициенты.

Именно с нее начинал С.Н. Журков путь к фундаментальному уравнению (18.1)

18.2. Влияние напряженно-деформированного состояния на процессы взаимодействия неметаллических материалов с агрессивными средами.

Физико-химические процессы воздействия агрессивных сред можно считать в большинстве случаев значительно медленными процессами по сравнению с разрушением твердых тел под воздействием достаточно больших механических напряжений (60 – 80% от разрушающего напряжения). При таких уровнях механических нагрузок интенсифицируются сорбционные процессы, однако их вклад в процесс разрушения несущественен.

Эффект среды проявляется при боле низких напряжениях. Необходимо отметить, что вид напряжений влияет, прежде всего, на сорбцию и диффузию: сжимающие напряжения их замедляют, растягивающие – ускоряют.

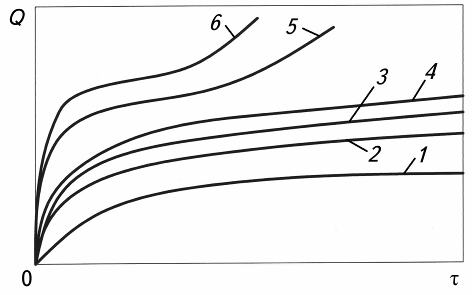

На рис. 18.4, например, представлена кинетика сорбции воды полиформальдегидом при различных уровнях растягивающих напряжений.

Рис.18.4.Кинетика сорбции воды полиформальдегидом:

1.

![]() = 0 4.

= 0 4.![]() = 0,35

= 0,35

2.

![]() = 0,20 5.

= 0,20 5.![]() = 0,40

= 0,40

3.

![]() = 0,30 6.

= 0,30 6.![]() = 0,45

= 0,45

Как

видно, до уровня

![]() = 0,35 = 0,35 характер кривых свидетельствует

о подчинении переноса среды уравнению

Фика, выше этого уровня характер переноса

меняется. Видно также, что и количество

поглощаемой среды возрастает с ростом

напряжений. Однако, если перейти к

коэффициенту диффузии, то его расчет

показывает, что в указанном диапазоне

справедливости уравнения Фика, его

значение возрастает на 18 – 20%. Это

существенно ниже ошибок, допускаемых

при измерении и расчете коэффициента

диффузии сорбционными методами.

Следовательно, при расчете работоспособности

конструкций из полимерных материалов

по параметрам проницаемости, исходя из

длительного срока службы, можно

использовать данные, полученные для

ненапряженных материалов.

= 0,35 = 0,35 характер кривых свидетельствует

о подчинении переноса среды уравнению

Фика, выше этого уровня характер переноса

меняется. Видно также, что и количество

поглощаемой среды возрастает с ростом

напряжений. Однако, если перейти к

коэффициенту диффузии, то его расчет

показывает, что в указанном диапазоне

справедливости уравнения Фика, его

значение возрастает на 18 – 20%. Это

существенно ниже ошибок, допускаемых

при измерении и расчете коэффициента

диффузии сорбционными методами.

Следовательно, при расчете работоспособности

конструкций из полимерных материалов

по параметрам проницаемости, исходя из

длительного срока службы, можно

использовать данные, полученные для

ненапряженных материалов.

Как

станет ясно в последующем, расчетные

напряжения для таких изделий не могут

превышать 0,2 – 0,3![]() .

.

Если проницаемость материала обусловлена неактивированным переносом, то механические напряжения, увеличивая дефектность, интенсифицируют этот процесс.

Кроме того, под действием среды и растягивающих механических напряжений, как уже говорилось, имеет место адсорбционное понижение прочности, ускорение деформации и разрушение материала.

18.3. Влияние среды на прочность и разрушение неметаллических материалов

Влияние агрессивной среды на прочность и разрушение неметаллических материалов заключается, прежде всего, в том, что, проникая в объем материала, она становится источником дополнительных напряжений.

В плотных непроницаемых неметаллических материалах, например, в плавленных силикатах, дополнительные напряжения от воздействия жидкой среды возникают в поверхностных слоях за счет расклинивающего действия при смачивании его тупиковых дефектов, выходящих на поверхность изделия. Но гораздо более интенсивное воздействие жидкой среды сказывается при ее проникновении в объем материала.

Каждому механизму переноса среды в неметаллический материал свойственна своя специфика возникновения дополнительных напряжений, хотя в основе их лежит гетерогенность и стесненные условия деформирования.

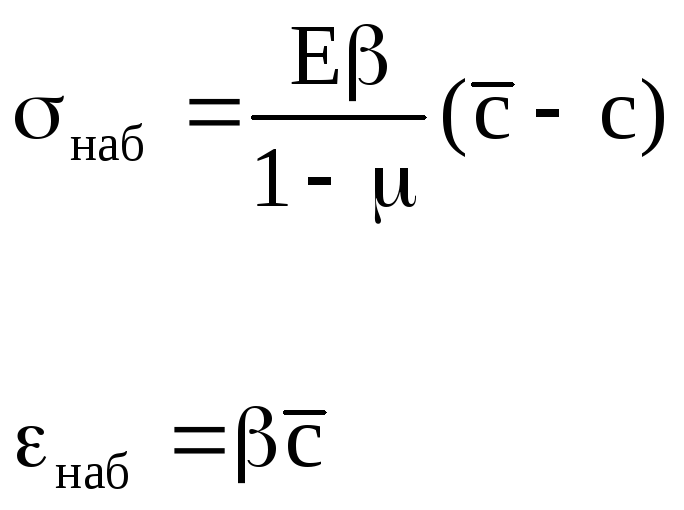

Наиболее изученным является напряженное состояние полимеров при диффузии в них жидких сред. Полученные решения основываются на допущениях, что деформации этих материалов являются упругими, а сорбция и перенос жидкой среды подчинена уравнению Фика, что не всегда верно. Приняв эти допущения, напряжение и деформация рассчитываются из уравнений:

(18.5),

(18.6)

(18.5),

(18.6)

где

![]() и с – соответственно средняя и текущая

концентрации среды в материале,

и с – соответственно средняя и текущая

концентрации среды в материале,

- коэффициент набухания материала, определяемый экспериментально по изменению объема образца, вследствие поглощения им среды.

В пористых и капиллярно-пористых материалах источниками дополнительных напряжений являются капиллярное давление, расклинивающее действие полимолекулярных слоев адсорбированной жидкости, накопление и кристаллизация продуктов химического взаимодействия, отложение твердых частиц среды в порах материала и т.д.

Облегчение и ускорение процесса разрушения твердых тел в жидкой среде происходит вследствие снижения свободной поверхностной энергии по сравнению с вакуумом, т.к. адсорбционно-активные молекулы среды облегчают перестройку и разрыв межатомных связей в вершинах трещин. Следует иметь ввиду, что эффект поверхностно - адсорбционного воздействия среды проявляется только в напряженных дефектах и трещинах материла при условии, что молекулы среды не встречают стерических препятствий и за счет поверхностной диффузии попадают в вершину микротрещин. Молекулы среды, адсорбированные на берегах трещин, не позволяют берегам сомкнуться при снятии нагрузки. А это, в свою очередь, также облегчает процесс разрушения.

Облегчение процесса разрушения материалов в средах может происходить и за счет их объемной диффузии или фазового переноса в зону предразрушения, возникающей перед трещиной. Это может происходить тогда, когда скорость объемного или фазового переноса среды вглубь материала больше скорости прорастания трещины. Тогда среда, находящаяся перед трещиной, может пластифицировать материал, ослаблять структурное взаимодействие, облегчая развитие и прорастание трещины. Однако, возможен и противоположный эффект замедления роста трещины за счет релаксации напряжений в пластифицированной средой зоне перед трещиной.

Не следует забывать, что другое явление химического воздействия среды на материал, при котором возможно травление поверхностных дефектов, может привести и к увеличению прочности материала.

Итак, при взаимодействии напряженно-деформированных материалов с агрессивными средами развивается во времени сложный комплекс физико-химических процессов, вызывающих разрушение изделий и конструкций. В этой связи очень важное значение приобретает умение определять доминирующие (контролирующие) процессы и знание, каким образом они распределяются во времени, т.к. роль того или иного процесса может существенно изменяться.

Если процесс разрушения рассматривать как трехстадийный, в котором первая стадия – это зарождение новых микродефектов, вторая – развитие микродефектности до формирования и прорастания трещин разрушения, наконец, третья – стадия мгновенного разрушения, то ясно, что влияние агрессивной среды будет сказываться на двух первых («медленных») стадиях. Здесь будут доминировать процессы сорбции, переноса, химического взаимодействия и др. На интенсивность их протекания будет влиять уровень напряженно-деформированного состояния, поэтому важное значение имеет знание критических уровней напряжений или деформаций, которые не оказывают заметного влияния на интенсивность взаимодействия среды и материала.

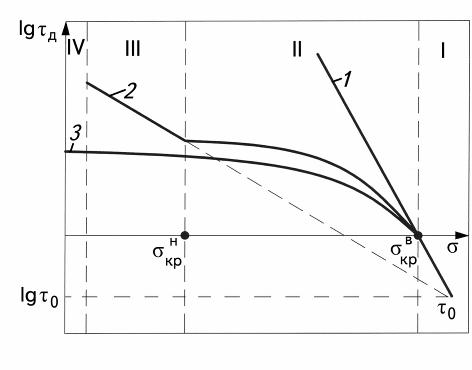

Различие

в механизмах разрушения неметаллических

материалов в агрессивных средах при

различных уровнях напряжений наглядно

проявляется при сопоставлении зависимости

координатах lg

![]() -

-![]() выражается прямой линией полученных в

различных условиях (рис. 18.5). Временная

зависимость прочности неметаллических

материалов в вакууме или при низкой

влажности воздуха для большинства

неметаллических

выражается прямой линией полученных в

различных условиях (рис. 18.5). Временная

зависимость прочности неметаллических

материалов в вакууме или при низкой

влажности воздуха для большинства

неметаллических

Рис.18.5.Обобщенная временная зависимость прочности неметаллических материалов:

1– в вакууме, 2 – в поверхностно-активной среде, 3 – в химически активной среде или в растворителе.

Участки I – I – см. в тексте

материалов

подчиняется уравнению Журкова и в

координатах координатах lg

![]() -

-![]() выражается прямой линией (кривая 1, рис.

18.5).

выражается прямой линией (кривая 1, рис.

18.5).

При

испытании тех же материалов в агрессивных

средах линейность зависимости lg

![]() -

-![]() нарушается (кривые 2, 3), и временная

зависимость прочности имеет несколько

характерных участков.

нарушается (кривые 2, 3), и временная

зависимость прочности имеет несколько

характерных участков.

При

высоких напряжениях, больше![]() ,

скорость разрушения настолько велика,

что влияние агрессивной среды в зоне

разрушения не успевает проявиться

(участокI).

Такие уровни напряжений не представляют

практического интереса для проектирования

конструкций предназначенных к длительной

эксплуатации.

,

скорость разрушения настолько велика,

что влияние агрессивной среды в зоне

разрушения не успевает проявиться

(участокI).

Такие уровни напряжений не представляют

практического интереса для проектирования

конструкций предназначенных к длительной

эксплуатации.

На

участке II

от

![]() до

до![]() (верхнее и нижнее значения критических

напряжений) характер временной зависимости

прочности изменяется в поверхностно-активных

и химически активных средах, т.к. здесь

начинает сказываться влияние среды:

адсорбционный эффект для поверхностно-активных

сред и химическое взаимодействие для

химически активных сред и растворителей.

Можно ожидать, что в этом диапазоне

напряжений скорость развития микротрещин

соизмерима со скоростями поверхностной

или объемной диффузии среды в вершине

трещины. Разрушение в напряженных

микрообластях облегчается особенно

заметно, когда среда химически активна.

Принято считать, что в поверхностно-активных

средах на втором участке напряжений

механизм разрушений термофлуктуационный,

а в химически активных средах и в

растворителях разрушение обусловлено

химическим и физико-химическим

воздействием среды. Уместно заметить,

что попытка аппроксимации уравнения

Журкова для участкаII

приводят к получению «плавающих»

значений 10-12

– 10-14

сек, существенно отличных от 10-12

– 10-14

сек, и становится неясным физический

смысл величины u0.

Здесь уместно использовать эмпирическую

формулу

(18.4) .

.

(верхнее и нижнее значения критических

напряжений) характер временной зависимости

прочности изменяется в поверхностно-активных

и химически активных средах, т.к. здесь

начинает сказываться влияние среды:

адсорбционный эффект для поверхностно-активных

сред и химическое взаимодействие для

химически активных сред и растворителей.

Можно ожидать, что в этом диапазоне

напряжений скорость развития микротрещин

соизмерима со скоростями поверхностной

или объемной диффузии среды в вершине

трещины. Разрушение в напряженных

микрообластях облегчается особенно

заметно, когда среда химически активна.

Принято считать, что в поверхностно-активных

средах на втором участке напряжений

механизм разрушений термофлуктуационный,

а в химически активных средах и в

растворителях разрушение обусловлено

химическим и физико-химическим

воздействием среды. Уместно заметить,

что попытка аппроксимации уравнения

Журкова для участкаII

приводят к получению «плавающих»

значений 10-12

– 10-14

сек, существенно отличных от 10-12

– 10-14

сек, и становится неясным физический

смысл величины u0.

Здесь уместно использовать эмпирическую

формулу

(18.4) .

.

На

участке III

тоже наблюдается различие в механизмах

разрушения неметаллов в поверхностно-

и химически активных средах. Уровень

напряжений, меньших

![]() ,

создает условия, при которых процессы

переноса среды в объем материала,

химическое взаимодействие, растворение,

вымывание компонентов и другие процессы

могут опережать процессы зарождения и

прорастания трещин под действием

механической нагрузки. То есть, если на

участкеII

разрушение под действием механических

нагрузок и физико-химическое взаимодействие

материала со средой протекают параллельно,

то на участке III

эти процессы идут последовательно -

параллельно. Развитие трещин идет в

материале, в котором, в основном,

завершилось взаимодействие со средой,

а параллельное ее воздействие проявляется

в расклинивающем эффекте в вершинах

растущих трещин.

,

создает условия, при которых процессы

переноса среды в объем материала,

химическое взаимодействие, растворение,

вымывание компонентов и другие процессы

могут опережать процессы зарождения и

прорастания трещин под действием

механической нагрузки. То есть, если на

участкеII

разрушение под действием механических

нагрузок и физико-химическое взаимодействие

материала со средой протекают параллельно,

то на участке III

эти процессы идут последовательно -

параллельно. Развитие трещин идет в

материале, в котором, в основном,

завершилось взаимодействие со средой,

а параллельное ее воздействие проявляется

в расклинивающем эффекте в вершинах

растущих трещин.

В

поверхностно-активных средах в этой

области малых напряжений временная

зависимость прочности может быть

аппроксимирована уравнением Журкова,

но с другим коэффициентом

![]() ,

отличным от аналогичного на участкеI.

,

отличным от аналогичного на участкеI.

Для

таких сред при весьма малых напряжениях

многие авторы доказывают существование

области «безопасных» напряжений (участок

IV

на рис. 18.5), где кривая 2 преломляется в

линию, практически параллельную ординате

lg![]() ..

Есть мнение, что, и кривая 1 может повести

себя так же. Однако экспериментально

существование «безопасных» напряжений

доказать не возможно, т.к. временной

диапазон исчисляется десятками –

сотнями лет. Логически уровень «безопасных»

напряжений определяется невозможностью

существенного понижения поверхностной

энергии при адсорбции среды.

..

Есть мнение, что, и кривая 1 может повести

себя так же. Однако экспериментально

существование «безопасных» напряжений

доказать не возможно, т.к. временной

диапазон исчисляется десятками –

сотнями лет. Логически уровень «безопасных»

напряжений определяется невозможностью

существенного понижения поверхностной

энергии при адсорбции среды.

В химически активных средах, естественно, существование безопасных напряжений логически неоправданно, т.к. материал может быть разрушен и при отсутствии механических воздействий.

В заключение можно отметить, что если отсутствуют в научной справочной литературе сведения о температурно-временной зависимости прочности того или иного неметалла в агрессивных средах, то при прочностных расчетах конструкций предназначенных к длительной эксплуатации, расчетное напряжение можно принять равным 10 – 20% от разрушающего напряжения.

18.4. Ползучесть неметаллических материалов.

Ползучесть – это свойство твердых тел накапливать деформацию при воздействии на них постоянных деформаций. Для металлов явление ползучести существенно при высоких температурах. Наиболее характерно это явление для полимеров и композиционных материалов на их основе. Для таких полимерных материалов, как поливинилхлорид, полиэтилен, полипропилен и ряда других рост деформации под воздействием постоянных напряжений (ползучесть) наблюдается даже при комнатных температурах. Ползучесть для таких материалов является одним из важных эксплуатационных свойств, и расчет изделий или конструкций из них часто проводят не по предельно допустимым напряжениям, а по допустимым деформациям.

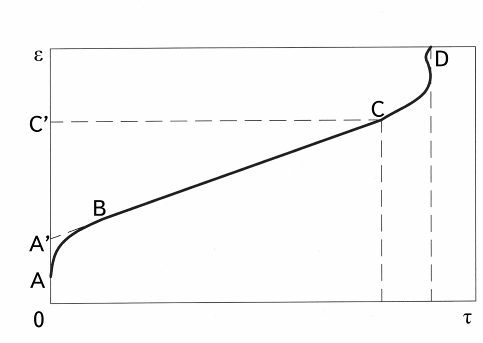

Рис.18.6. Полная кривая ползучести для полимерных материалов

Для полимерных материалов полная деформация ползучести складывается из трех составляющих упругой, упругоэластичной и вязкой деформаций (рис. 18.6):

![]() =

=![]() +

+![]() +

+![]() (18.7)

(18.7)

где

![]() - упругая составляющая, подчиняющаяся

закону Гука - участок ОА;

- упругая составляющая, подчиняющаяся

закону Гука - участок ОА;

![]() - упругоэластическая составляющая

-участок АА’;

- упругоэластическая составляющая

-участок АА’;

![]() -

вязкая составляющая (деформация течения,

подчиняющаяся закону Ньютона) – участок

А’Д’.

-

вязкая составляющая (деформация течения,

подчиняющаяся закону Ньютона) – участок

А’Д’.

Составляющие

![]() +

+![]() являются обратимыми деформациями,

исчезающими во времени после снятия

нагрузки, деформация

являются обратимыми деформациями,

исчезающими во времени после снятия

нагрузки, деформация![]() - необратима.

- необратима.

На участке ВД

кривой ползучести деформация накапливается

с постоянной скоростью

![]() (установившаяся ползучесть).

(установившаяся ползучесть).

На участке ДF, предшествующем разрыву образца, деформация нарастает лавинообразно (за весьма короткое время).

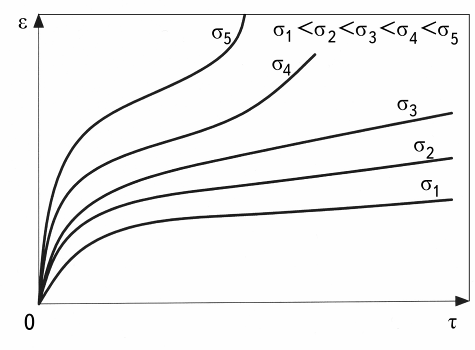

Кривые ползучести для различных напряжений представлены на рис. 18.7

Как видно, с увеличением напряжений, угол наклона кривых на участке установившейся ползучести изменяется в сторону увеличения скорости деформации.

Рис.18.7.Вид кривых ползучести для термопластов при увеличении механических напряжений от 1 до 5.

Теории, описывающие процесс ползучести, и методы расчета элементов конструкций с учетом этого явления основываются на его экспериментальном изучении. Экспериментальные данные для различных напряжений и температур интерпретируются аналитическими уравнениями ползучести, решенными относительно деформации:

![]() (18.8)

(18.8)

Воздействие сред, особенно жидких, значительно влияет на деформацию ползучести полимеров. В случаях, когда жидкая среда не вступает в химическое взаимодействие с полимером, рост деформации ползучести может вызываться пластифицирующие воздействием среды, ослабляющим межмолекулное взаимодействие макромолекул полимер.

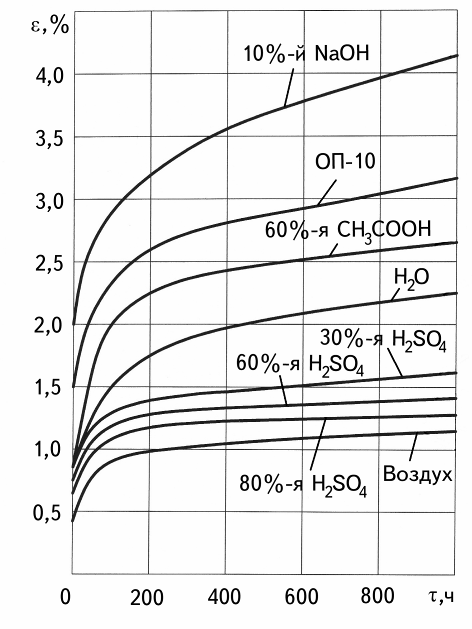

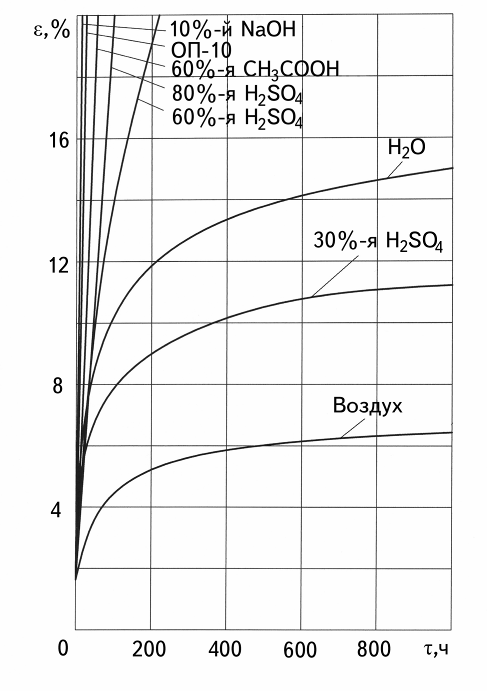

Рис.18.8.Кривые ползучести полипропилена в различных средах при температуре 200С и напряжении 5,2 МПа

На рисунке 18.8. представлены кривые ползучести полипропилена в различных химически инактивных по отношению к нему средах. Можно отметить, что существенных рост деформации по сравнению с испытаниями на воздухе наблюдается при контакте с водой.

Однако больший рост деформации ползучести может быть достигнут, если среда может вызвать эффект адсорбционного понижения прочности и облегчения деформации за счет хорошего смачивания поверхности, что снижает поверхностную энергию на границе раздела фаз. О смачивающей способности жидкости, как известно, можно сузить по величине краевого угла смачивания: чем меньше его значения, тем выше смачивающая способность жидкости и тем сильнее снижается поверхностная энергия.

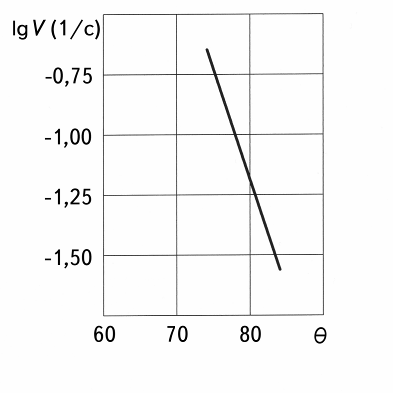

Так, между краевым углом смачивания и скоростью ползучести полипропилена в растворах серной кислоты наблюдается линейная зависимость (рис. 18.9).

Рис.18.9.Зависимость скорости ползучести полипропилена от краевого угла смачивания растворами серной кислоты.

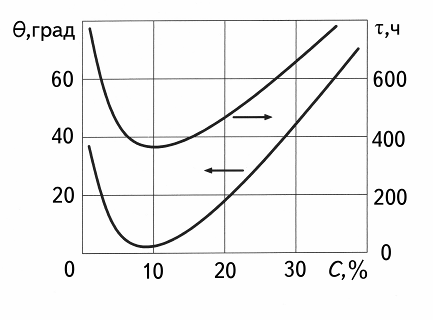

Для водных растворов едкого натрия краевой угол смачивания полимеров снижается при увеличении концентрации растворов от 1 до 10%, а затем вновь увеличивается. В соответствие с этим прослеживается и корреляция между значениями краевых углов смачивания и механической прочностью (рис. 18.10).

Рис.18.10.Зависимость времени до растрескивания и краевого угла смачивания полипропилена растворами едкого натрия от концентрации раствора С.

Здесь механизм действия растворов едкого натра сходен с действием поверхностно-активных веществ.

Интенсификацию процессов ползучести полимеров под действием щелочных растворов можно объяснить двумя причинами. Во-первых, при смачивании снижается свободное поверхностная энергия материала, во-вторых, адсорбция среды на поверхности микродефектов вызывает расклинивающее давление в устье микротрещин, которое также облегчает протекание деформационных процессов и способствует растрескиванию материала.

Необходимо отметить, что в наших экспериментах величины деформации ползучести полипропилена в среде 10%-ного едкого натра значительно больше, чем в растворе ОП-10 – типичного поверхностно-активного вещества (рис. 18.9). Образцы полипропилена полностью смачиваются этим раствором (краевой угол смачивания 2%-ным раствором ОП-10 равен 00).

Кроме того, воздействие щелочи вызывает быстрое появление трещин на поверхности материала, а воздействие ОП-10 к подобному эффекту приводит только через длительное время (порядка 100 часов для температуры 200С). это явление несоответствия величин деформации ползучести и смачивания можно объяснить, исходя из следующих соображений.

При воздействии раствора едкого натра молекулы щелочи, не проникают в объем материала, а, адсорбируясь на поверхности микротрещин, создают там локальные перенапряжения. В случае воздействия раствора ОП-10 эти локальные напряжения могут сниматься вследствие набухания, поэтому роста трещин не происходит.

Интересно отметить, что при малых уровнях напряжения воздействие раствора едкого натра не вызывает адсорбционного эффекта. За меру адсорбционного эффекта принято увеличение деформации ползучести полипропилена в растворе щелочи по сравнению с деформацией ползучести на воздухе.

Максимальное напряжение, при котором не наблюдалось появление трещин и интенсификация ползучести при воздействии едкого натра, составляет для полипропилена 2,6 МПа, что соответствует примерно 12 – 15% от т (предел текучести), т.е. тому уровню напряжений, при котором не меняется характер переноса среды в термопласты.

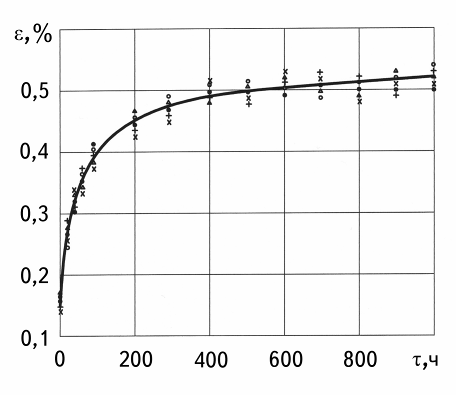

Более того, при этом напряжении кривые ползучести полипропилена в воде и в растворах серной кислоты совпадают с кривыми ползучести в едком натре (рис. 18.11), что свидетельствует в пользу адсорбционного механизма воздействия этих сред на ползучесть полипропилена.

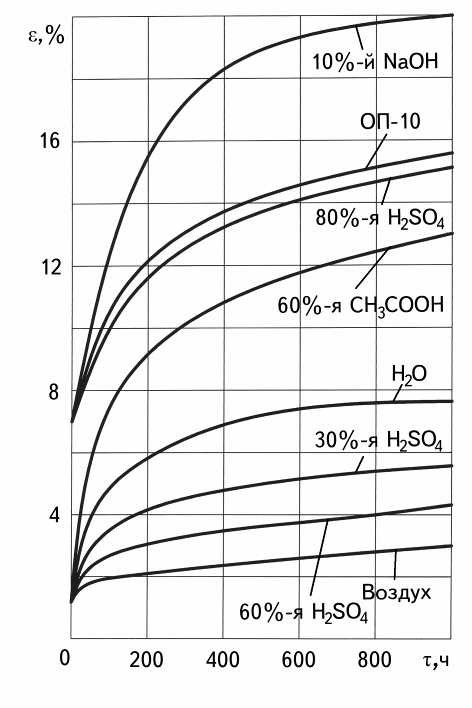

Рис.18.11.Кривые ползучести полипропилена в различных средах при напряжении 2,6 МПа и температуре 200С

- воздух

- Н2О

Δ – 30% раствор Н2SО4

Х - 60% раствор Н2SО4

+ - 10% раствор NaOН

Таким образом, напряжение, равное примерно 0,1 – 0,15 т при температуре 200С для полимеров можно считать безопасным. При этом напряжение среды, не вызывающее набухания материала, будучи химически инактивными, не оказывают влияния на его ползучесть. При данном напряжении, очевидно, не происходит раскрытия и роста микротрещин, через которые среда, посредством адсорбции, оказывает влияние на прочностные свойства материала.

а

б

а

б

Рис.18.12.Кривые ползучести полипропилена в различных средах при напряжении 5,2 МПа:

а) – 600С; б) – 900С

При повышенных температурах (60 и 900С), картина влияния среды на ползучесть несколько меняется (рис. 18.12). С повышением температуры усиливается влияние концентрированных растворов серной и уксусной кислот. При этом, как видно, за едким натром сохраняется роль самого активного агента, так как величина ползучести в этой среде максимальная, а порядок расположения кривых ползучести при температурах 60 и 900С несколько меняется по сравнению с расположением кривых при температуре 200С. Кривые ползучести полипропилена в 10 и 80%-ных растворах серной кислоты при 900С и в 80%-ной серной кислоте при 600С лежат выше, чем в воде, а деформация ползучести в 80%-ном растворе больше, чем в 60%-ном. Кроме того, воздействие указанных растворов серной кислоты вызывает появление поверхностных трещин на рабочей части образца, расположенных перпендикулярно действию растягивающей нагрузки.

Несмотря на то, что все эти растворы, в соответствии с данными инфракрасной спектроскопии, не оказывают заметного химического воздействия на ненапряженный полипропилен, при одновременном воздействии растягивающих нагрузок они вызвали химическую деструкцию материала, приведшую к появлению трещин и увеличению деформации ползучести. Это подтверждено результатами спектрального анализа.

Интенсификацию процессов химического воздействия полипропилена с приложением растягивающих нагрузок можно объяснить устранением диффузионных задержек, вызванным раскрытием микродефектов, по которым возможна миграция среды в объем материала. Кроме того, действие механических напряжений вызывает активирование химических реакций, вследствие деформирования химических связей и образования свободных радикалов, которые могут вступать во взаимодействие со средой. Наконец, механическая работа при деформировании полимеров частично затрачивается на интенсификацию химических процессов. С увеличением концентрации кислоты процесс разрушения химических связей идет более интенсивно и, как следствие, увеличивается деформация ползучести материала.

В общем, можно говорить о двух вероятных механизмах воздействия растворов электролитов, особенно нелетучих, на ползучесть полимерных материалов. Первый, когда раствор электролита не оказывает химического воздействия на материал, и кривые его ползучести в кислоте лежат ниже кривых ползучести в воде (рис. 18.8). При этом, как и при контакте с материалом в ненагруженном состоянии, активность воздействия растворов серной кислоты уменьшается с увеличением ее концентрации. Это связано с уменьшением степени ее поглощения материалом и, соответственно, снижением роли в ослаблении межмолекулярного воздействия. Кроме того, с увеличением концентрации кислоты уменьшается смачиваемость полимерного материала.

Следовательно, в том случае, когда нелетучий электролит не оказывает химического воздействия, степень его влияния на ползучесть полимерных материалов уменьшается с увеличением концентрации раствора. Это относится, например, к серной кислоте при температуре 200С концентрацией до 80% и при 600С – до 60%. По второму механизму раствор электролита химически воздействует на полимерный материал и поэтому значительно интенсифицирует процессы ползучести, и это влияние усиливается с увеличением концентрации.

Аналитическое выражение зависимости ползучести полимеров в контакте со средой требует введения в уравнение (18.8) параметра К связанного со свойствами среды. Тогда экспериментальные данные хорошо укладываются в логарифмическую зависимость:

= 0

+ Кlg![]() (18.9)

(18.9)

где - относительная деформация,

- время действия постоянной нагрузки,

0 – относительная деформация при 1=1,

К – эмпирический параметр, характеризующий скорость деформации в зависимости от свойств среды.

Однако, установление значений параметра К для каждых сред с учетом возможных механизмов взаимодействия материала со средой при изменении температуры и напряжений вызывает значительные трудности и приводит к громоздким формулам. Эти формулы в конечном итоге имеют частный характер. С точки зрения инженерных расчетов, пока что более удобно использовать экспериментальные кривые.

Анализ кривых ползучести полиолефинов и других термопластов позволяет судить о том, что для всех исследованных сред имеется определенный уровень механических напряжений, при которых кривые имеют плавный затухающий характер, когда скорость ползучести практически стремиться к нулю. Если за предельное состояние при расчете элементов конструкций химических аппаратов из полимерных материалов принимать максимально допустимые деформации, то длительная эксплуатация их обеспечена при уровнях напряжений до 15% от предела текучести в зависимости от характера среды и температуры.

Этим значениям и будут соответствовать «безопасные напряжения», при которых влияние среды на деформацию ползучести не является существенным (рис. 18.11).