- •Институт нефти и газа

- •Курсовой проект

- •Нефтяных и газовых скважин»

- •4 Курса 2 группы 1702

- •1 Назначение талевой системы, анализ основных параметров и конструктивного исполнения

- •1.3 Анализ буровых крюков и крюкоблоков

- •3.3 Выбор буровой лебёдки

- •3.4 Выбор талевого каната.

- •3.5 Проверка выбора оснастки 5 6

- •3.6 Выбор талевого блока

1.3 Анализ буровых крюков и крюкоблоков

Буровой крюк предназначен для подвешивания бурильных и обсадных колонн.

В процессе бурения крюк удерживает подвешенный на штропе вертикально перемещающийся вертлюг с вращающейся бурильной колонной; воспринимает крутящий момент, возникающий на опоре вертлюга, при вращении бурильной колонны ротором; обеспечивает автоматическое запирание центрального рога после ввода в него штропа вертлюга, когда ведущая труба находится в шурфе при переходе от СПО к бурению, или, наоборот, освобождает штроп вертлюга с ведущей трубой, устанавливаемых в шурф при переходе от бурения к подъему; надежно удерживает в зеве крюка штроп вертлюга при внезапных остановках в скважине спускаемой колонны.

При операциях спуска и подъема крюк обеспечивает: надежное удерживание штропов при спуске и подъеме бурильной или обсадной колонны; легкое поворачивание крюка и манипулирование им в процессе захватывания и освобождения свечей; разгрузку резьб замковых соединений от веса свечи при ее отвинчивании от бурильной колонны; автоматический при подъеме отвинченной от колонны свечи (при операциях ее подъема) на высоту, несколько большую длины замковой резьбы; автоматическую установку элеватора в заданной позиции для захвата очередной свечи из-за пальца вышки или при подъеме для освобождения свечи.

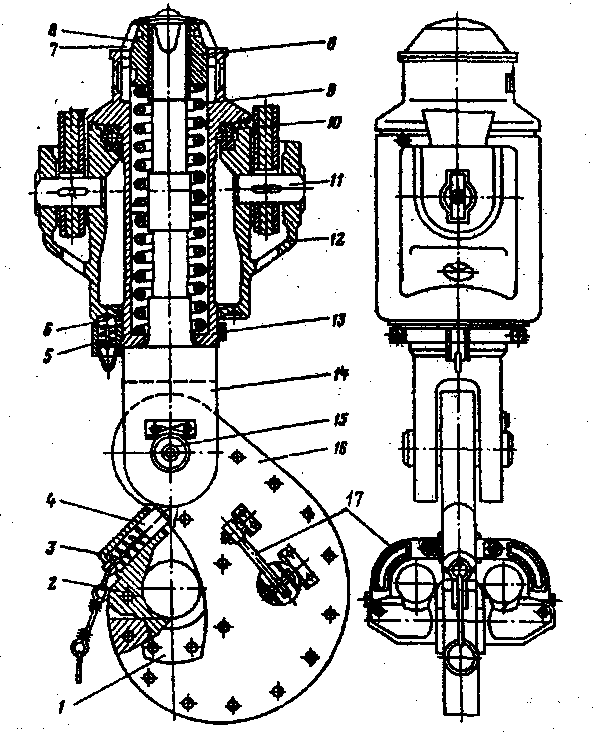

1 - подушка; 2 - ось защелки; 3 - корпус предохранительной защелки; 4 - пружина;

5 - полухомут стопорного устройства; 6 -- фиксатор; 7 - крышка;

8 - гайка; 9 - пружина; 10 - упорный подшипник; 11, 15 - оси; 12 - корпус;

13 — стакан; 14-ствол; 16- крюк; 17- боковой рог

Рис.4 Пластинчатый крюк УТБК

Основными параметрами крюкоблоков являются: грузоподъемность и количество шкивов. Эти параметры, как правило, отображаются в обозначении крюкоблока: У - изготовлен Уралмашзаводом; Т - талевый; Б – блок, К – крюк, (для блоков комплексов АСП добавляется буква - А); 5 - количество шкивов; 250 – грузоподъемность в тоннах). Буровые крюки по конструктивному исполнению бывают одно- и трехрогие, они могут быть литые и пластинчатые. На (рис.4 ) представлены конструкции крюкоблоков ОМЗ, а в табл.3 приведены их параметры.

Наиболее сложные функции крюк выполняет при работе с бурильными колоннами, и это определяет его конструкцию. Буровой крюк должен быть выполнен из трех рогов: двух боковых и одного центрального. В корпусе крюка размещены его механизмы. Центральный рог крюка служит для захвата штропа вертлюга, два боковых — для захвата штропов элеватора, что позволяет быстро снимать и надевать на крюк вертлюг при переходе от бурения к СПО, при этом штропы элеватора остаются висеть на крюке, что облегчает работу обслуживающего персонала. В корпусе крюка размещают упорный подшипник, ствол, пружина, амортизатор и другие устройства.

Подшипник служит для обеспечения легкости поворота крюка при захвате свечей или их свинчивании во время СПО. Пружина необходима для автоматического извлечения ниппеля из муфты замка свечи при ее отвинчивании. Ход крюка S должен быть несколько больше длины резьбы замка (от 127 до 254 мм), а усилие пружины больше веса свечи (в разжатом состоянии от 13 до 30 кН, а в сжатом — от 25 до 50 кН)

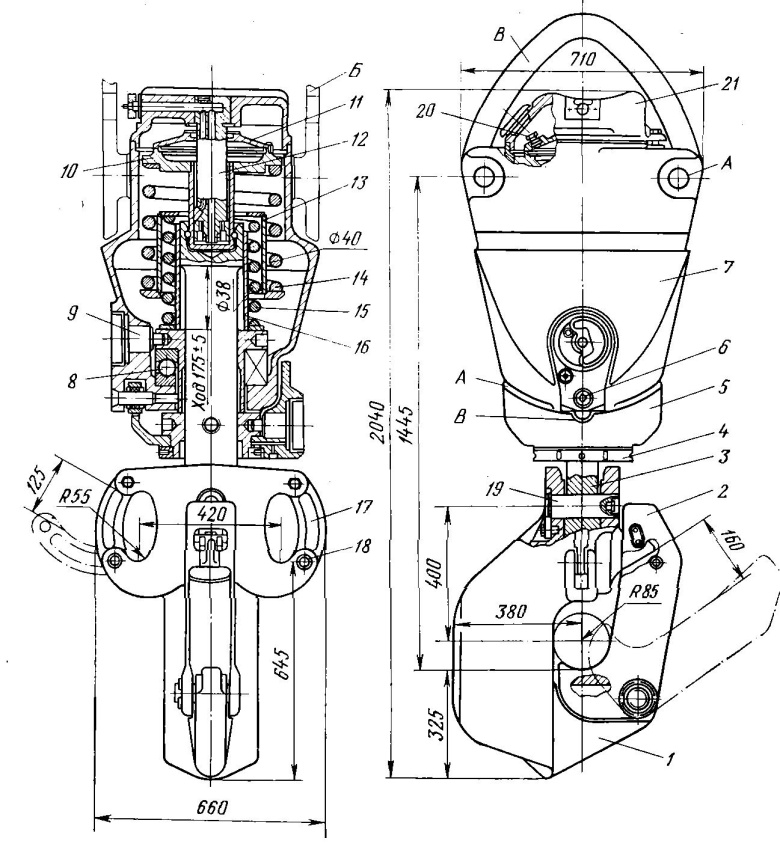

1-рог центральный; 2 - защелка центрального рога;

3 - ствол; 4 - гайка; 5 - позиционер; 6, 9 - стопоры;

7 -корпус; 8 - подшипник упорный; 10 - диск;

11- крышка; 12 - поршень гидроамортнзатора; 13,

16 — стаканы; 14, 15- пружины; 17 - серьга: 18,

19 - оси; 20 - пробка; 21 – крышка\

Рисунок 5 - Устройство крюка УКТЛ, трехрогий литой крюк с гидроамортизатором

Гидравлический амортизатор (рис. 5, поз. 10) необходим для того, чтобы исключить подскок свечи и порчу ее резьбы после развинчивания. Крюк также следует снабжать позиционером, устанавливающим ненагруженный или нагруженный весом одной свечи центральный рог в положение, удобное для работы верхнего рабочего при захвате или освобождении элеватора от очередной свечи при СПО.

Буровые крюки классифицируют по величине максимально допустимой нагрузки и конструктивному исполнению — трех- и однорогие. Допустимую нагрузку следует выбирать по ГОСТ 16 293—82 из принятого ряда 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5; 6,3 и 8,0 МН. В США принят ряд 0,90; 1,36; 2,26; 3,17; 4,53; 5,9; 8,0 МН. Однорогие крюки применяют в основном для спуска обсадных колонн; для бурильных колонн используют чаще трехрогие крюки, которые должны быть надежны, легки и удобны в эксплуатации.

При конструировании крюков выбирают общую конструктивную схему в соответствии с максимальной нагрузкой. Для выбора схемы и конструкции отдельных элементов следует использовать элементы уже имеющихся конструкций, учитывая при этом их преимущества и недостатки. При разработке конструкции рассчитывают основные элементы крюка: рога, ствол, пружину, подвеску, подшипник, пальцы подвески штропов и др.

Конструктор должен учитывать требования технологии бурения, а также второстепенные требования, так как нельзя упрощать конструкцию крюка в ущерб технологическим качествам.

Буровые крюки по конструктивному оформлению можно выполнить трех видов: для шарнирного соединения с талевым блоком; для жесткого соединения с талевым блоком, нижняя часть которого специально приспособлена для этого, и крюки с универсальным корпусом, позволяющим соединять крюк с талевым блоком как жестко, так и шарнирно.

Крюки, жестко соединенные с талевым блоком, называют крюкоблоками. Они, составляя как бы одно целое, имеют значительно меньшую высоту, что позволяет применять их с вышками меньшей высоты, и в то же время обладают такими же технологическими качествами, как и обычные крюки.

Практика эксплуатации крюков показала, что целесообразнее применять крюкоблоки. Однако до настоящего времени в эксплуатации находится значительное количество обычных талевых блоков, поэтому для нового проектирования наиболее целесообразна конструкция крюка с универсальным корпусом.

Однорогие крюки используют в передвижных буровых установках небольшой мощности, когда массы крюка и штропов не большие и штропы легко снимать.

По способу изготовления крюки подразделяются на кованые, составные пластинчатые и литые из стали.

При конструировании надо стремиться центральный рог выполнять с зевом минимальных размеров, что уменьшает напряжения изгиба и позволяет выполнить тело крюка меньшего сечения. В то же время защелка центрального рога должна быть большой длины для удобства завода штропа вертлюга в зев крюка при подъеме ведущей трубы из шурфа.

Примером удачного конструктивного решения крюка с универсальным корпусом может служить трехрогий стальной литой крюк (рис. 5). Этот крюк может быть соединен с талевым блоком как жестко при помощи имеющихся в верхней части корпуса двух проушин, так и шарнирно. В этом случае к проушинам крепится хомут. Этот крюк может быть использован с любым талевым блоком.

Литой трехрогий крюк шарнирно укреплен к стволу при помощи оси и имеет защелку зева большой длины с легкоуправляемым автоматически закрывающимся запорным устройством; защелка зева центрального рога может быть открыта только оператором. Боковые рога отлиты заодно с телом крюка, и зевы их закрываются серьгами на болтах. В нижней части корпуса имеется как бы скошенный выступ с углублением в середине, в который автоматически входит позиционер. При сжатии пружиной ненагруженного крюка корпус его устанавливается автоматически в заданное оператором положение центрального рога. Ствол крюка в верхней части имеет утолщение и при нагрузке опирается на фланец стакана упорного шарикоподшипника. В ненагруженном состоянии ствол опирается на пружину, усилие на которую передается диском гидравлического амортизатора, исключающего подскок крюка при развинчивании свечи.

На рис. 4 показан пластинчатый крюк. Средний рог состоит из пластин с отверстиями, в которые запрессована траверса, образующая боковые рога. Пластины соединены на заклепках. Зев центрального рога снабжен скобой с подушкой и защелкой, автоматически закрывающейся при надевании на него штропа. Для открывания зева необходимо оттянуть защелку вручную. Пластинчатое тело центрального рога подвешено шарнирно на цилиндрическом пальце к проушине ствола. Конструкция этого крюка менее совершенна по сравнению с вышеописанной. Защелка зева крюка очень маленькой длины, вследствие чего крюк сложно заводить в штроп вертлюга, расположенного на большой высоте. Для удержания такого длинного штропа в вертикальном положении в корпусе отлиты карманы, усложняющие и утяжеляющие конструкцию. Несмотря на большую нагрузку, на которую рассчитан крюк, он не имеет ни амортизатора пружины для исключения подскока, ни позиционера; в результате при эксплуатации может быть повреждена резьба бурильных замков, а операторам приходится вручную поворачивать тяжелый крюк и затрачивать больше сил и времени на каждую операцию. Ствол крюка передает нагрузку через упорный подшипник на корпус через резьбовую гайку Резьба является очагом зарождения усталостных трещин в стволе крюка, что может привести к обрыву ствола и тяжелым авариям.

Крюкоблок может быть скомпонован из крюка и талевого блока различно в зависимости от возможностей завода и располагаемого оборудования.

Крюкоблок, в котором талевый блок и крюк жестко соединены между собой, образуя одну сборку. Такая конструкция имеет минимальную высоту.

Конструкция корпуса крюка для жесткого и шарнирного соединения с талевым блоком, в этой конструкции просто решен гидравлический амортизатор, состоящий из поршня-стакана с отверстием в дне неподвижно связанного с корпусом; цилиндр-втулка соединена со стволом крюка, и при его перемещении масло перетекает через отверстие в дне поршня из одной полости в другую, за счет чего происходит амортизация действия пружины.

В таблице 3 приведены основные характеристики крюкоблоков.

Таблица 3- основные характеристики крюкоблоков.

Параметры |

УТБК-5-225 (НБО-Д, НБО-Э) |

УТБК-6-320 (3Д86-1, 3Д86-2) |

УТБК-5-225 |

УТБК-5-270 |

Максимальная нагрузка на крюке, кН |

2250 |

3200 |

3000 |

2665 |

Число канатных шкивов |

5 |

6 |

5 |

5 |

Диаметр каната, мм |

32 |

32 |

28 |

32 |

Продолжение таблицы 3

Наружный диаметр шкива, мм |

1120 |

1120 |

1000 |

1120 |

Диаметр шкива по дну канавки, мм |

1000 |

1010 |

900 |

1010 |

Диаметр оси шкива, мм |

220 |

260 |

220 |

220 |

Ход пружины крюка, мм |

145 |

200 |

145 |

200 |

Н |

3950 |

4250 |

3800 |

3813 |

В |

1170 |

1160 |

1060 |

1170 |

А |

1125 |

1174 |

1010 |

740 |

А |

665 |

665 |

665 |

640 |

Масса, кг |

6 100 |

7520 |

5320 |

6180 |

При конструировании элементов крюков и сопрягаемых с ними деталей следует применять стандартизованные присоединительные размеры по стандарту СЭВ-2452—80.

Материалы элементов крюков. Требования к материалам деталей крюков, являющихся весьма ответственным элементом подъемного комплекса, очень высокие. Поломка крюка почти всегда связана с тяжелыми авариями на буровой.

Крюк и другие грузонесущие детали изготовляют из среднеуглеродистых слаболегированных сталей, не обладающих хрупкостью и менее склонных к развитию усталостных трещин.

Трехрогие

крюки выполняют литыми или составными,

так как штамповка трехрогого крюка

весьма сложна. Литые крюки изготовляют

из легированного стального литья со

следующими механическими свойствами:

предел текучести

= 550 МПа, временное сопротивление

= 550 МПа, временное сопротивление

= 700 МПа, ударная вязкость = 40 Дж/см2.

= 700 МПа, ударная вязкость = 40 Дж/см2.

Для литых крюков применяют сталь марки 30 ХМЛ и другие с аналогичными свойствами.

Штропы изготовляют из стали марок ЗОХГСА (ГОСТ 4543— 71) или 35 (ГОСТ 1050—74), корпусы крюков из литых сталей марок ЗОЛ, 35Л.

В пластинчатых крюках пластины центрального рога толщиной до 30 мм выполняют из легированной конструкционной крюковой стали со следующими механическими свойствами: предел текучести = 700 МПа, временное сопротивление = 900 МПа, ударная вязкость = 60 Дж/см2, твердость НВ 203—321. Подушку изготовляют из стального литья марки 35ХН (ГОСТ 4543—71) или др. Боковые рога для подвешивания штропов элеваторов выполняют из стали марки 38Х2Н2МА или 40ХН (ГОСТ 4543—71).

Вывод по 1 разделу

Проанализирована талевая система. Рассмотрены виды кронблоков, талевых блоков, крюкоблоков, и крюков а также условия эксплуатации и требования к данному типу оборудования, проанализированы основные параметры и конструктивные исполнения.

Делаем вывод что крюк и талевый блок следует крепить жестко, что позволит сократить габаритные размеры крюкоблока, а при развитой технике дефектоскопии следует проектировать литые крюки, так как они значительно легче и удобнее кованых и пластинчатых.

3 РАСЧЕТНАЯ ЧАСТЬ

3.1 Конструкция скважины и исходные данные, таблица 6.

324мм

299мм

219мм

146мм

324мм

299мм

219мм

146мм

20

200

1190

3500

Рисунок 6 – Конструкция скважины

Таблица 6-Исходные данные

Название колонны |

Диаметр , мм |

Длина L интервала, м |

Вес q 1 п.м. кН |

Толщина стенки трубы, мм |

Направление |

324 |

20 |

0,74 |

12 |

Кондуктор |

299 |

200 |

0,66 |

10,2 |

промежуточная |

219 |

1190 |

0,57 |

10,2 |

Эксплуатационная |

146 |

3500 |

0,32 |

10,2 |

БТ УБТ |

127 146 |

3400 100 |

0,36 0,97 |

10 10 |

3.2 Выбор буровой установки.

Выбор буровой установки производится по:

- допускаемой нагрузке на крюке;

Допускаемая нагрузка на крюке:

[3.1]

[3.2]

[3.2]

где Q - допустимая нагрузка

К0

- коэффициент

запаса по обсадной колонне,

К0=1,1

К0

- коэффициент

запаса по обсадной колонне,

К0=1,1

Кб- коэффициент запаса по бурильной колонне, К0=2,0

Вес обсадных колонн:

промежуточная

-

Эксплуатационная

-

Вес бурильных колонн:

БУ 3900/225 ЭК-БМ