Контроль износа вкладышей

Износ вкладышей определяют по уменьшению толщины слоя антифрикционной заплавки, образованию трещин на поверхности заплавки и отслаиванию ее от тела вкладыша.

У четырехтактных дизелей интенсивнее изнашиваются верхние половины шатунных подшипников. У двухтактных дизелей нижние половины шатунных подшипников изнашиваются в меньшей степени, чем аналогичные вкладыши четырехтактных дизелей. У рамовых подшипников дизелей больше изнашиваются нижние вкладыши средних шеек вала.

Для быстрой проверки износа вкладышей рамовых подшипников рекомендуется следующий способ. При положениях поршня в в.м.т. и н.м.т. в проверяемый цилиндр дизеля через индикаторный кран подается воздух от пусковых баллонов под давлением до 3 МПа и замеряется раскеп между щеками коленчатого вала (при этом вал должен быть застопорен тормозом). Если раскеп превышает допустимые значения, то вкладыши рамовых подшипников соответствующих цилиндров должны быть заменены.

Зазоры в подшипниках

Зазор в рамовом подшипнике замеряют с помощью проволоки из мягкого свинца. Диаметр проволоки выбирают равным полуторному значению предполагаемого зазора. После сборки подшипника коленчатый вал проворачивают на ¼ оборота в одну и другую сторону. подшипник разбирают и толщину свинцовых выжимок замеряют микрометром.

Зазор установлен правильно, если определенное значение его по выжимкам соответствует табличному значению +0,01 мм, а выжимки не вдавлены в заливку подшипника.

В шатунном подшипнике зазор проверяют с помощью проволочки без проворачивания вала, при положении шатуна в в.м.т. Метод замера зазоров щупом дает несколько заниженные результаты, так как пластинка щупа при введении ее в зазор не выгибается по окружности подшипника. Зазор в шатунном подшипнике может быть проверен без разборки следующим способом. Колено вала устанавливают так, чтобы под головку шатуна можно было завести ломик, опорой которого служит прокладка, устанавливаемая на край рамы. Резко нажимая на ломик, приводят в движение шатунный подшипник и по его стуку судят о наличии слабины.

Точно и более удобно измерять зазоры в подшипниках нижней и верхней головок шатуна с помощью прибора типа ПЗ-1. Зазор в вкладышах подшипников уменьшают путем удаления отдельных прокладок из стыков. Вкладыши с тонкостенной заплавкой прокладок не имеют и при образовании предельного зазора подлежат замене новыми.

Хорошо работавшие вкладыши подшипников имеют ровную матовую поверхность; блестящая полированная поверхность свидетельствует о том, что подшипники работали на смазочном масле, в котором была примесь воды. Если на поверхности баббитовой заплавки появилась пористость в виде сыпи, значит баббит был перегрет. Такие вкладыши подлежат немедленной замене. Пористость и точки на поверхности заплавки из свинцовистой бронзы указывают

на коррозию вследствие применения некачественного смазочного масла. Вкладыши без трещин и других дефектов в заплавке при обстукивании молотком по тыльной их части издают звонкий звук.

|

|

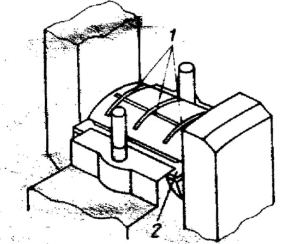

Рис. Замер зазора в подшипнике по свинцовому оттиску |

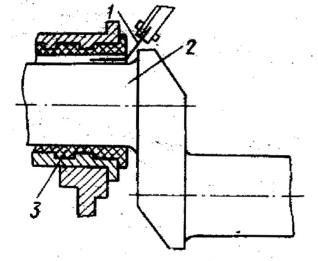

Рис. Замер зазора в подшипнике щупом |

Замена вкладышей подшипников

При замене вкладыши следует проверять по краске на плотность прилегания к гнездам. Для замены нижних вкладышей рамовых подшипников коленчатый вал дизеля необходимо поднимать. Без подъема вала допустима смена только одного нижнего вкладыша средних рамовых подшипников путем его вывертывания. При этом гайки крепления крышек всех других рамовых подшипников должны быть ослаблены, а поршни с шатунами в цилиндрах, расположенных по обе стороны от подшипника, отсоединены от коленчатого вала.

Шатуны

Шатуны должны изготовляться из углеродистых сталей 35, 40, 45 и легированных сталей 40ХН, 18Х2Н4ВА и др. Шатуны должны изготовляться штамповкой. Допускается изготовление свободной ковкой. Не допускаются на поверхности готового шатуна трещины, раковины, закаты, заковы, зажимы, окалина, забоины, заусенцы и засоры. На обработанных поверхностях антифрикционного сплава, залитого в тело нижней и верхней головок шатуна, не допускаются раковины, рыхлоты, расслоения, забоины, заусенцы, сколы и отслаивание от стальной основы.

Точность изготовления отверстий в верхней головке шатуна и втулке, запрессованной в верхнюю головку, под вкладыши в нижней головке и отверстия под палец прицепного шатуна должна быть 2-го класса. Непараллельность осей верхней головки шатуна, втулки, запрессованной в верхнюю головку, и отверстия под палец прицепного шатуна относительно базовой оси на длине 100 мм не должна превышать: 0,03 мм—для шатунов с межцентровым расстоянием до 350 мм; 0,02 мм — для шатунов с межцентровым расстоянием свыше 350 мм.

Перекос осей верхней головки шатуна, втулки, запрессованной в верхнюю головку, и отверстий под палец прицепного шатуна относительно базовой оси (оси нижней головки шатуна) на длине 100 мм не должен превышать: 0,05 мм —для шатунов с межцентровым расстоянием до 350 мм; 0,03 мм—для шатунов с межцентровым расстоянием свыше 350 мм.

Овальность и конусность отверстий верхней головки шатуна и втулки, запрессованной в верхнюю головку, отверстий под палец прицепного шатуна, отверстий под вкладыши, а также овальность и конусность отверстия подшипника, залитого непосредственно в тело нижней головки шатуна, не должны превышать 2/3 допуска на диаметр соответствующего отверстия.

Непараллельность плоскостей разъема нижней головки шатуна относительно образующей отверстия не должна превышать 0,2 мм на длине 100 мм. Биение торцов нижней головки шатуна относительно оси этой головки должно быть не более 0,1 мм на диаметре 100 мм.

Допускаемый разновес шатунов в комплекте в пределах одной весовой группы или на один дизель не должен превышать: 1,5%—для дизелей с частотой вращения менее 500 об/мин; 0,8% —для дизелей с частотой вращения от 500 до 1000 об/мин; для дизелей с частотой вращения более 1000 об/мин; 0,2%—при удельной массе дизеля до 4,1 кг/кВт; 0,3% — при удельной массе дизеля от 4,1 до 13,6 кг/кВт; 0,4% —при удельной массе дизеля свыше 13,6 кг/кВт.

Гарантийный срок шатунов, устанавливаемых на дизель, определяется гарантийным сроком дизеля.

Втулка верхней головки шатуна у малооборотных дизелей должна быть установлена с натягом 0,02—0,03 мм. При постановке или выемке втулки верхнюю головку шатуна рекомендуется нагревать до 120—150° С, а втулку при выемке охлаждать водой.

Перед сборкой шатуна с поршнем необходимо очистить и продуть воздухом масляный канал в теле шатуна (или маслопроводную трубку).