Практическое занятие № 1

2.2 Обслуживание кривошипно-шатунного механизма Замена поршневых колец, вкладышей и втулок вгш

Цель: Изучить порядок и способы замены деталей цилиндро-поршневой группы: поршневых колец, мотылевых и коренных вкладышей а также втулок верхней головки шатуна.

Задание:

Изучить и законспектировать: порядок замены деталей цилиндро-поршневой группы.

Поршневые кольца

Материал. Поршневые кольца изготовляются из серого легированного чугуна с пластинчатым или шаровидным графитом. Наружные поверхности компрессионных колец, устанавливаемых в верхние канавки поршней, должны иметь износостойкое покрытие. Толщина его слоя должна указываться в технической документации, утвержденной в установленном порядке. Шероховатость поверхностей колец, подлежащих хромированию, также должна указываться в технической документации. На поверхностях готовых колец не допускаются трещины, раковины, черновины, рыхлоты, лыски, заусенцы и забоины.

Точность обработки. Проверка плотности прилегания поверхности кольца к контрольному калибру (на просвет) должна производиться с помощью калибра диаметром, соответствующим номинальному диаметру (нормального или ремонтного размера) цилиндра. Кольцо, вложенное в контрольный калибр, должно прилегать к его поверхности не менее чем на 90% длины окружности. Допускается непрерывный или точечный контакт. Не допускается просвет у колец четырехтактных дизелей в зоне замка на дуге 30° (по 15° в каждую сторону от замка) в рабочем состоянии. Коробление торцовых поверхностей кольца должно быть не более значений, указанных в таблице. При пользовании таблицей высоту маслосъемных колец, имеющих радиальные выборки (пазы), принимают по наименьшему сечению, т. е. в месте выборки.

Проверку коробления поршневых колец наружным диаметром свыше 300 мм

допускается производить на плите щупом под грузом. При этом груз, наложенный на кольцо, должен создавать давление не более 0,02 МПа. Непараллельность торцовых поверхностей на диаметре кольца не должна быть более допуска на его высоту. Значение зазора в замке кольца, вложенного в калибр диаметром, равным номинальному диаметру цилиндра (нормального или ремонтного размера), а также значение упругости при сжатии его силами, направленными перпендикулярно к диаметральной линии, проходящей через замок, до получения в замке зазора, соответствующего зазору кольца в цилиндре, должны быть указаны в технической документации.

Проверка колец. Испытания поршневых колец должны производиться по методике, предусматриваемой в технической документации на изготовление колец. На рисунке показан график средних значений нагрузки, необходимой для смыкания кольца с зазором между стыками, равным рабочему. Этим графиком можно пользоваться для приближенного определения упругости компрессионных колец.

Для маслосъемных колец значения нагрузок следует уменьшать на 10—15%.

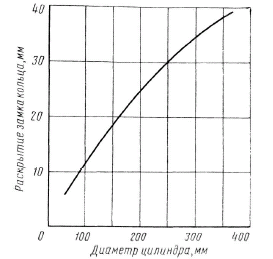

Упругость поршневого кольца можно также оценить по раскрытию замка в свободном состоянии кольца. Если кольцо свести концами вместе, а затем отпустить, то у нормально упругого кольца замок должен раскрыться на определенное значение, которое можно определить по графику на рисунке в зависимости от номинального диаметра кольца (диаметра цилиндра дизеля). Ресурс поршневых колец до замены должен быть не менее назначенного ресурса дизеля до первой переборки.

Контроль поршневых колец при сборке дизеля.

1. Проверка колец по втулке. До установки колец на поршень их проверяют по втулке цилиндра на прилегание к стенкам, помещая в наименее изношенную часть втулки. Проверку производят щупом или на свет. Во втором случае кольцо закрывают сверху легким диском, диаметр которого меньше диаметра цилиндра

и больше внутреннего диаметра кольца, а снизу помещают лампочку и просматривают зазор в виде просвечиваемой щели между кольцом и втулкой цилиндра. Рабочий зазор в замке кольца проверяют, устанавливая его в наиболее изношенной верхней части втулки.

2. Проверка колец по поршню. Каждое кольцо обкатывают в канавке поршня с проверкой щупом зазора между кольцом и поверхностью канавки по всей окружности. При проверке колец, бывших в работе, кольца обкатывают по тем канавкам, где они ранее были установлены. Нижняя работавшая торцовая поверхность колец при этом должна быть обращена снова вниз.

Установка и снятие колец.

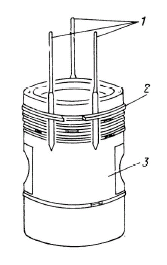

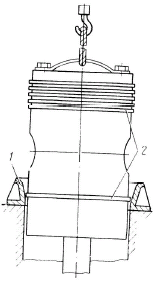

Для снятия с поршня и надевания на него колец можно применять специальные щипцы или более простое приспособление, показанное на рисунке. Используют также три латунные пластинки толщиной 1 —1,5 мм, шириной 15 мм и длиной, достаточной для перекрытия всех канавок под кольца. Для снятия кольца заводят две пластинки под его концы, а с противоположной стороны - третью пластинку, как показано на рисунке. Затем, передвигая кольцо но пластинкам, легко снимают его. При опускании поршня в цилиндр применяют

приспособление в виде расточенного внутри на конус чугунного кольца. Нужно обращать внимание на правильность установки маслосъемных колец: при конической поверхности — большим диаметром (цилиндрическим пояском) вниз (к коленчатому валу).

Замки всех колец должны быть разнесены на 90—120° один относительно другого.

|

|

|

Рис. Приспособление для снятия и постановки поршневых колец |

Рис. Установка колец на поршень с помощью пластинок |

Рис. Приспособление для установки поршня с кольцами в цилиндр |