- •4.1.4. Технология монтажа рельсошпальной решетки на железобетонных шпалах на скреплении жбр-65

- •4.1.5. Технология монтажа рельсошпальной решетки на железобетонных шпалах со скреплением арс-4

- •4.1.6. Разборка рельсошпальной решетки со скреплениями дн-65

- •4.1.7. Разборка рельсошпальной решетки со скреплениями кб-65

- •4.1.8. Разборка рельсошпальной решетки со скреплениями жбр-65

- •4.1.9. Разборка рельсошпальной решетки со скреплениями арс

ЛЕКЦИЯ Организация работ на производственной базе

Общие положения

Значительные объемы работ по сборке новой и разборке старой, снимаемой с пути путевой решетки, восстановлению служебных свойств старогодных элементов верхнего строения пути в современных технологиях производства капитальных путевых работ вынесены на стационарные производственные базы.

Весь комплекс выполняемых работ на производственной базе можно разделить на две группы: основные и вспомогательные (рис.1).

Основную группу составляют работы, результаты которых характеризуют плановую деятельность базы. Сюда входят сборка, разборка путевой решетки и планируемый ремонт ее элементов. Вспомогательные работы связаны с обеспечением приема и хранения поступающих на базу новых материалов, с отгрузкой старогодных, получаемых при разборке решетки, с формированием, отправкой на перегон и приемом хозяйственных поездов, а также с необходимым техническим обслуживанием и ремонтом машин и механизмов, работающих на базе и перегоне.

Наибольшую трудоемкость имеют сборочно-разборочные работы. Это связано с особенностью конструкции элементов, из которых состоит решетка, и ее состоянием в собранном виде. Главными здесь являются масса и габаритные размеры элементов, сложность их соединения и разъединения, требования к параметрам путевой решетки.

К основным параметрам базы относятся тип базы и радиус ее действия, которые зависят от объема и характера планируемых на перспективу капитальных путевых работ, от густоты сети и наличия земельного участка под строительство базы.

-

Технологические процессы

Основные

Вспомогательные

Сборка путевой решетки

Разборка путевой решетки

Ремонт путевой решетки

Ремонт элементов путевой решетки

Сборка стрелочных переводов

Ремонт стрелочных переводов

Погрузо- разгрузочные и складские работы

Сортировка элементов путевой решетки

Формирование хозяйственных поездов, транспортно-маневровые операции

Техническое обслуживание и ремонт машин

Строительные и хозяйственные работы

Шпалы деревянные

Шпалы железобетон-ные

Новые и старогодные звенья путевой решетки

Новые и старогодные элементы путевой решетки и стрелочных переводов

Блоки новых и старогодных стрелочных переводов

Балластные материалы

Рис.1. Классификация основных технологических процессов на производственной базе ПМС-58

Это также производительность базы, длины ее путей, используемое оборудование.

Различают годовую (сезонную) и суточную производительность базы. Суточная производительность необходима для определения длины путей сборки рельсовых звеньев.

Число путей и их длина зависят от необходимой производительности базы, типа применяемых машин и механизмов. Как правило, каждая база должна иметь: пути для сборки новых звеньев решетки и пути, обслуживающие сборку (по ним перемещаются краны и подвижной состав, с которого выгружают материалы верхнего строения и грузят готовую продукцию и др.), а также пути для разборки снятых с пути звеньев и сортировки полученных при этом материалов; пути шпалоремонтной мастерской; пути для складирования, выгрузки и погрузки балластных материалов; пути для формирования и стоянки путеукладочных составов, а также других машин тяжелого типа; хозяйственные пути, где размещают мастерские, электростанции и др.

Длина путей обслуживания и их число зависят от протяжения путей сборки новых звеньев и схемы путевого развития базы.

Путевое развитие щебеночной базы определяется в основном количеством щебня, необходимого для засыпки шпальных ящиков на участке основных работ, и количеством щебня, которое в зимний период могут поставить щебеночные заводы.

На щебеночной базе должны быть пути: для разгрузки прибывающего материала, для погрузки щебня в вагоны, стоянки подвижного состава и производства маневров. Длина путей зависит от размеров щебеночного склада, способов его образования, методов погрузки щебня, типов погрузочно-разгрузочных механизмов, длины прибывающих на базу составов.

Расстояние щебня от оси соседнего пути обычно принимается менее 2 м, высота штабеля — 5—7 м, уклон пути — не круче 15%о.

Для маневровых работ, стоянки путеукладочных поездов и других машин на базе отводят один-два пути. Суммарная длина этих путей обычно не превышает 600—700 м.

Для выполнения на базах разнообразных работ, имеющих различную трудоемкость, последовательность и точность использования, необходимы различные средства механизации, классификация которых приведена на рис. 2

|

Поточные линии |

|

Самоходные агрегаты |

|

Путевой инструмент |

|

Стационарные установки |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

Сборка и разборка путевой решетки с деревянными и желе-зобетонными шпалами |

|

Ремонт путевой решет-ки с железобетонными шпалами |

|

Сборка клеммно-болтовых соединений |

|

Ремонт шпал |

|

Сборка, разборка и ремонт путевой решетки с железобетон-ными шпалами |

|

Сборка, разборка и ремонт стрелочных переводов |

|

Ремонт рельсов |

|

Сортировка скреплений |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Погрузочно-разгрузочные и складские работы |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

Грузоподъемные краны |

|

Грузозахватные навесные устройства |

|

Перегружатели рельсов |

|

Перегружатели звеньев |

|

Приемные эстакады |

|

Транспортирующие устройства |

|

Тяговые лебедки |

|

Бункера, стеллажи, контейнеры |

||||||||||||||||||||||||||||||||||||

Рис.2 Классификация средств комплексной механизации работ на базе

Основой современных средств комплексной механизации являются полуавтоматические поточные линии, состоящие из стационарных агрегатов, междуагрегатных транспортирующих устройств и бункерных систем.

В настоящее время находят применение линии для сборки и разборки путевой решетки с различным типом шпал и скреплений, а также для ремонта деревянных шпал и сборки клеммно-болтовых соединений. Применяются поточные линии для ремонта путевой решетки с железобетонными шпалами. Такие линии проектируют с учетом размещения их в закрытых цехах.

Широкое распространение получают линии, включающие стендовые пути и комплект самоходных агрегатов, перемещающихся вдоль путей и выполняющих технологические операции в определенной последовательности. Такие средства механизации применяются для сборки и ремонта путевой решетки с железобетонными шпалами.

Механизация погрузочно-разгрузочных и складских работ на производственных базах основана на использовании грузоподъемных кранов, главным образом козловых, оснащенных навесными грузозахватными устройствами.

Организация работ по сборке звеньев путевой решетки зависит от средств механизации, рода шпал (деревянные или железобетонные), видов скреплений, типа и длины рельсов. Основным способом производства работ по сборке звеньев является поточный, создающий наиболее благоприятные условия для использования машин и механизмов.

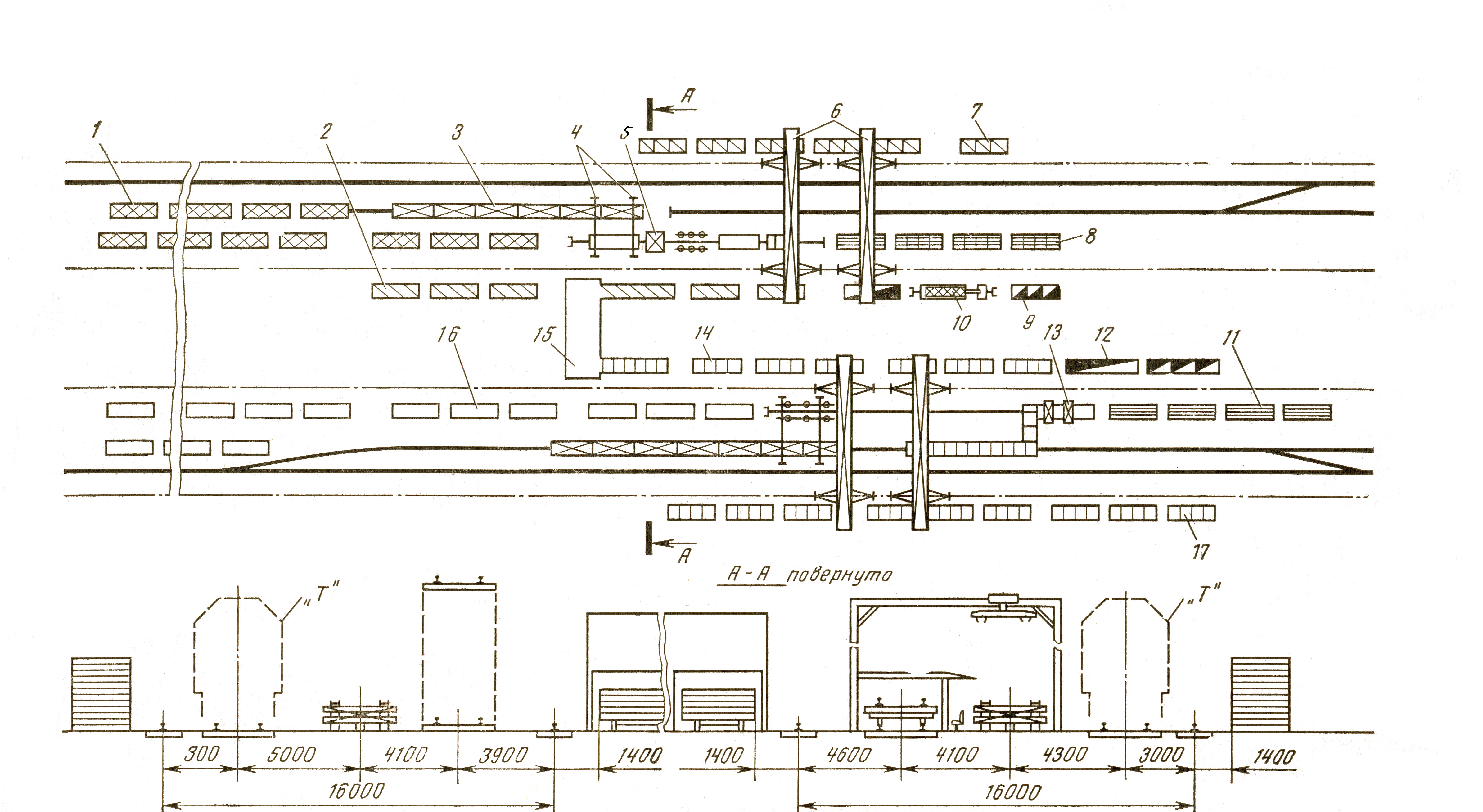

Сборка и разборка рельсошпальной решетки осуществляется на базе ПМС на машинном сборочно-разборочном комплексе с параллельным расположением производственных участков (рис.3).

Рис.3 Схема машинного сборочно-разборочного комплекса с параллельным расположением производственных участков базы ПМС:

1, 16 – пакеты старогодных и новых звеньев; 2, 7 – старогодные шпалы, годные к ремонту и негодные; 3 – приемная эстакада; 4 – перегружатель звеньев; 5 – звеноразборочная линия; 6 – козловые краны; 8, 11 – склады старогодных и новых рельсов; 9, 12 – бункера элементов старогодных и новых скреплений; 10 – линия сортировки скреплений; 13 – звеносборочная линия; 14, 17 – склады отремонтированных и новых шпал; 15 – шпалоремонтная линия.

При сборке звеньев составляется специальная ведомость сборки, в которой указывается, для какого пути они планируются (четный или нечетный, многопутный или однопутный, для перегона или станции, для прямого или кривого участка пути), наличие и расположение изолирующих стыков, искусственных сооружений, стрелочных переводов и различных устройств; номера звеньев, длину рельсов по правой и левой нитям, ширину колеи, количество шпал на звено.

В последние годы были разработаны и широко используются поточные линии сборки путевой решетки.

Для сборки новых звеньев путевой решетки с деревянными шпалами наибольшее распространение получили полуавтоматические поточные линии ППЗЛ-650 и ЗЛХ-800 конструкции ПТКБ Хаб.ИИЖТа, а также ППЗЛ-500.

Организация работ на производственной базе

Общие положения

Значительные объемы работ по сборке новой и разборке старой, снимаемой с пути путевой решетки, восстановлению служебных свойств старогодных элементов верхнего строения пути в современных технологиях производства капитальных путевых работ вынесены на стационарные производственные базы.

Весь комплекс выполняемых работ на производственной базе можно разделить на две группы: основные и вспомогательные (рис. 4.1).

Основную группу составляют работы, результаты которых характеризуют плановую деятельность базы. Сюда входят сборка, разборка путевой решетки и планируемый ремонт ее элементов. Вспомогательные работы связаны с обеспечением приема и хранения поступающих на базу новых материалов, с отгрузкой старогодных, получаемых при разборке решетки, с формированием, отправкой на перегон и приемом хозяйственных поездов, а также с необходимым техническим обслуживанием и ремонтом машин и механизмов, работающих на базе и перегоне.

Наибольшую трудоемкость имеют сборочно-разборочные работы. Это связано с особенностью конструкции элементов, из которых состоит решетка, и ее состоянием в собранном виде. Главными здесь являются масса и габаритные размеры элементов, сложность их соединения и разъединения, требования к параметрам путевой решетки.

К основным параметрам базы относятся тип базы и радиус ее действия, которые зависят от объема и характера планируемых на перспективу капитальных путевых работ, от густоты сети и наличия земельного участка под строительство базы.

Это также производительность базы, длины ее путей, используемое оборудование.

Различают годовую (сезонную) и суточную производительность базы. Суточная производительность необходима для определения длины путей сборки рельсовых звеньев.

Число путей и их длина зависят от необходимой производительности базы, типа применяемых машин и механизмов. Как правило, каждая база должна иметь: пути для сборки новых звеньев решетки и пути, обслуживающие сборку (по ним перемещаются краны и подвижной состав, с которого выгружают материалы верхнего строения и грузят готовую продукцию и др.), а также пути для разборки снятых с пути звеньев и сортировки полученных при этом материалов; пути шпалоремонтной мастерской; пути для складирования, выгрузки и погрузки балластных материалов; пути для формирования и стоянки путеукладочных составов, а также других машин тяжелого типа; хозяйственные пути, где размещают мастерские, электростанции и др.

Длина путей обслуживания и их число зависят от протяжения путей сборки новых звеньев и схемы путевого развития базы.

Путевое развитие щебеночной базы определяется в основном количеством щебня, необходимого для засыпки шпальных ящиков на участке основных работ, и количеством щебня, которое в зимний период могут поставить щебеночные заводы.

На щебеночной базе должны быть пути: для разгрузки прибывающего материала, для погрузки щебня в вагоны, стоянки подвижного состава и производства маневров. Длина путей зависит от размеров щебеночного склада, способов его образования, методов погрузки щебня, типов погрузочно-разгрузочных механизмов, длины прибывающих на базу составов.

Расстояние щебня от оси соседнего пути обычно принимается менее 2 м, высота штабеля — 5—7 м, уклон пути — не круче 15%о.

Для маневровых работ, стоянки путеукладочных поездов и других машин на базе отводят один-два пути. Суммарная длина этих путей обычно не превышает 600—700 м.

4.1.2 Комплексная механизация работ на производственных базах

Для выполнения на базах разнообразных работ, имеющих различную трудоемкость, последовательность и точность использования, необходимы различные средства механизации, классификация которых приведена на рис. 4.2

Основой современных средств комплексной механизации являются полуавтоматические поточные линии, состоящие из стационарных агрегатов, междуагрегатных транспортирующих устройств и бункерных систем.

В настоящее время находят применение линии для сборки и разборки путевой решетки с различным типом шпал и скреплений, а также для ремонта деревянных шпал и сборки клеммно-болтовых соединений. Применяются поточные линии для ремонта путевой решетки с железобетонными шпалами. Такие линии проектируют с учетом размещения их в закрытых цехах.

Широкое распространение получают линии, включающие стендовые пути и комплект самоходных агрегатов, перемещающихся вдоль путей и выполняющих технологические операции в определенной последовательности. Такие средства механизации применяются для сборки и ремонта путевой решетки с железобетонными шпалами.

Механизация погрузочно-разгрузочных и складских работ на производственных базах основана на использовании грузоподъемных кранов, главным образом козловых, оснащенных навесными грузозахватными устройствами.

4.1.3. Сборка звеньев на производственной базе

Организация работ по сборке звеньев путевой решетки зависит от средств механизации, рода шпал (деревянные или железобетонные), видов скреплений, типа и длины рельсов. Основным способом производства работ по сборке звеньев является поточный, создающий наиболее благоприятные условия для использования машин и механизмов.

Сборка и разборка рельсошпальной решетки осуществляется на базе на машинном сборочно-разборочном комплексе с параллельным расположением производственных участков (рис.4.3).

При сборке звеньев составляется специальная ведомость сборки, в которой указывается, для какого пути они планируются (четный или нечетный, многопутный или однопутный, для перегона или станции, для прямого или кривого участка пути), наличие и расположение изолирующих стыков, искусственных сооружений, стрелочных переводов и различных устройств; номера звеньев, длину рельсов по правой и левой нитям, ширину колеи, количество шпал на звено.

Сборка звеньев с железобетонными шпалами выполняются в следующей последовательности: раскладывают шпалы по эпюре, на них укладывают прокладки под подкладки, затем подкладки, прокладки под рельсы, клеммные и закладные болты, шайбы и изолирующие втулки, устанавливают закладные болты в гнезда шпал, ставят изолирующие втулки, плоские и двухвитковые шайбы и наживляют на болты гайки. После этого укладывают рельсы, ставят клеммные болты и закрепляют их.

Собранное звено с железобетонными шпалами, подлежащее укладке на участках, оборудованных автоблокировкой и электрической централизацией стрелок, проверяют на минимальное допустимое электрическое сопротивление.

Однако сборка путевой решетки вручную характеризуется (особенно при железобетонных шпалах) высокой трудоемкостью.

В последние годы были разработаны и широко используются поточные линии сборки путевой решетки.

Для сборки новых звеньев путевой решетки на железобетонных шпалах со скреплениями АРС-4 наибольшее распространение получила автоматическая поточная линия ПЗЛ-100.

4.1.4. Технология монтажа рельсошпальной решетки на железобетонных шпалах на скреплении жбр-65

Условия производства работ.

На производственной базе ПМС производятся работы: по монтажу новой рельсошпальной решетки на скреплении ЖБР-65 и погрузочно-разгрузочные работы с материалами верхнего строения пути.

Монтаж новой рельсошпальной решетки производится звеньями длиной 25 м из рельсов Р-65 на железобетонных шпалах и скреплении ЖБР-65 на пути-стенде с применением технологической линии ТЛС, завинчивание гаек закладных болтов - шуруповертами.

Погрузочно-разгрузочные работы с материалами верхнего строения пути выполняются с применением кранов типа КПБ-10.

Рабочие участки оснащены стационарными источниками энергоснабжения, имеют стандартные бункера, площадки и помещения ля складирования новых и старых звеньев рельсошпальной решетки, материалов верхнего строения пути, оборудования технологических линий и инструмента.

Новые рельсы выгружают в штабеля, которые располагаются между подкрановыми путями, шпалы и скрепления на площадки под консолями козловых кранов.

Технологическая линия ТЛС состоит из комплекта самоходных агрегатов, перемещающихся по рельсам пути:

раскладчик шпал в ряд; раскладчик шпал по эпюре;

устройство для транспортировки и раскладки прокладок;

устройство для транспортировки и раскладки сборок закладных болтов;

устройство для транспортировки и раскладки накладок и стыковых болтов.

Завинчивание гаек закладных болтов производится шуруповертами.

Рельсы для уравнительных пролетов должны иметь на каждом конце по три болтовых отверстия.

Состояние инвентарных рельсов должно обеспечивать возможность содержания пути по шаблону в пределах установленных норм и допусков без перемещения прокладок ЖБР на шпалах до и после замены рельсов сварными плетями.

При сборке звеньев эпюра шпал в пределах звена одинаковая, без уменьшения расстояния в стыковой зоне. Отклонение в расстоянии между осями шпал в пределах ±3 см.

Производственный состав.

Для работы на базе по сборке новых и звеньев, выгрузке новых верхнего строения пути, обслуживанию машин и механизмов организуется механизированная колонна в составе:

цех сборки новых звеньев (бригады №1 - 5 ) - 45 чел.

Бригада машинистов, обслуживающих машины и механизмы основного производства - 17 чел. Итого: 62 чел.

Численный состав бригад: бригада № I - 8 чел. бригада №2 - 10 чел.,бригада № 3 - 9 чел., бригада № 4 - 8 чел., бригада № 5 - 10 чел.

Организация работ.

Сборка новой рельсошпальной решетки на железобетонных шпалах со скреплением ЖБР-65 производится звеньями длиной по 25 м в два яруса на сборочном стенде общей протяженностью 500 м, 150 м которого являются задельным участком для работы на следующий день (Рис.4.4, рис.4.5).

Работы по сборке звеньев рельсошпальной решетки и погрузочно-разгрузочные выполняют 45 монтеров пути (бр.№ l - 5) и 6 машинистов в две смены.

В первую смену (Рис.4.4) 14 монтеров пути бр.№ l, 2, а затем 17 монтеров пути (бр.№ l, 2 и 3 чел.бр.№3) производят комплектование закладного болта. С этой целью на закладной болт последовательно надевают прокладку упругую, скобу упорную пружинную клемму, скобу и наворачивают на несколько оборотов гайку.

Работы по сборке рельсошпальной решетки производятся поточным способом: 3 монтера пути бр.№2 и 1 машинист раскладывают шпалы пакетами на сборочном стенде козловым краном. Затем раскладчиком шпал, который обслуживает 1 машинист, осуществляется раскладка шпал по 4 штуки. Вслед 4 монтера пути бригады №3 и 1 машинист раскладчиком шпал раскладывают железобетонные шпалы по эпюре оси пути, 2 монтера пути бригады №3 с самоходного устройства раскладывают на середины подрельсовых площадок прокладки ЖБР-65, 2 монтера пути бригады №4 с устройства раскладывают скомплектованные закладные болты.

На каждой пятой шпале 3 монтера пути бр.№4 устанавливают в гнездо закладной болт с комплектом скрепления и, сдвинув клемму в монтажное положение, производят затяжку гайки торцовыми ключами для закрепления упорной скобы. Закрепленные таким образом упорные скобы, являются направляющими для инвентарных рельсов.

Затем 2 монтера пути бр.№4 и 1 машинист козловым краном КПБ-10 укладывают инвентарные рельсы длиной 25 м на разложенные шпалы с прокладками; этим же краном с электромагнитной плитой машинист загружает бункеры устройств для раскладки скреплений, а 2 монтера загружают устройства прокладками ЖБР. 8 монтеров пути бр.№5 устанавливают в гнезда шпал собранные комплекты скрепления с закладными болтами, устанавливают клеммы в проектное положение, завинчивают гайки закладных болтов, а на 5-ой шпале развинчивают шуруповертами и производят разметку осей шпал на шейке рельсов краской.

1 монтер пути бр.№5 устанавливает в проектное положение монтажные комплекты на каждой 5-ой шпале, завинчивает гайки закладных болтов шуруповертом. 2 чел. бр.№5 раскладывают накладки со стыковыми болтами, зачищают электрощетками накладки и концы рельсов, наносят графитовую мазь.

После выполнения работ на 1-м ярусе 3 монтера пути бригады №3 и 1 машинист раскладывают шпалы пакетами на втором ярусе сборочного стенда козловым краном. После окончания этой работы монтеры пути переходят в группу комплектования закладных сборок.

Остальные монтеры пути цеха сборки, по окончанию работ на 1 ярусе производят сборку рельсошпальной решетки на 2-м ярусе, а затем на задельном участке 1-го яруса сборочного стенда.

Во вторую смену (Рис.4.5) 4 монтера пути бригады №2 и 2 машиниста убирают со стенда собранные звенья козловыми кранами, выгружают рельсы с подвижного состава с укладкой в штабеля.

После этого 4 монтера пути бр.№3 производят выгрузку упругих прокладок прокладок ЖБР и загружают прокладки на устройства, а козловые краны: один - выгружает скрепления электромагнитной плитой с подвижного состава, а второй - загружает бункеры устройств для раскладки скреплений.

Затем 4 монтера пути бригады №2 и 1 машинист выгружают железобетонные шпалы с укладкой их в штабеля козловым краном.

Перечень потребных машин и механизмов: Козловые краны КПБ-10 - 2 шт.Раскладчик шпал в ряд - 1 шт. Раскладчик шпал по эпюре – 1шт. Устройство для раскладки прокладок - 1 шт. Устройство для раскладки накладок и стыковых болтов - 1 шт. Устройство для раскладки сборок закладных болтов - 1 шт.

Шуруповерт - 4 шт. Траверсы для работы с рельсами - 2 шт. Электромагнитная плита - 2 шт.Электрошлифоваика - 1 шт