- •Тема 1

- •2. Функцией организации производства является:

- •Производственная структура предприятия

- •2) Рассчитайте удельный вес работников данных производств, сделайте

- •Тема 4 производственный процесс и его организация во времени

- •Определите, как строятся графики при последовательном, параллельно-последовательном. Параллельном видах движения предметов труда:

2) Рассчитайте удельный вес работников данных производств, сделайте

соответствующие выводы. ш ,

> *

Дополнительная литература по теме: [4], [17], [32], [38],

L|U jsl

Г

Тема 4 производственный процесс и его организация во времени

Основные понятия и формулы

Производственный процесс — совокупность трудовых и естественных процессов, в результате взаимодействия которых сырье и материалы превращаются в готовую продукцию.

Классификация производственных процессов приведена в табл. 3. Их основу составляют технологические процессы.

Технологический процесс — часть производственного процесса, в ходе которого происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда.

*

СиМ — сырье и материалы. ** ГП — готовая

продукция.

1 |

2 |

4. По степени непрерывности |

|

5. По степени технической оснащенности |

|

6. По особенностям используемого оборудования |

|

Таблица 4. Виды производственных операции

Технологические |

Транспортные |

Контрольные |

Обслуживающие |

Естественного воздействия |

Изменение свойств или формы предметов труда |

Перемещение предметов труда |

Контроль качества полуфабрикатов и готовой продукции |

Обеспечение необход имых условий для протекания производственного процесса |

Изменение свойств предметов труда без участия рабочего |

Технологический процесс состоит из технологических операций (табл. 4).

Технологическая операция — часть процесса производства, выполняемая одним или несколькими рабочими на конкретном рабочем месте и представляющая собой совокупность определенных действий над одним объектом производства (деталью, узлом, изделием).

К принципам рациональной организации производственного процесса относятся дифференциация, специализация, параллельность, пропорциональность, непрерывность, прямоточность, ритмичность, автоматичность, гибкость, электронизация (компьютеризация), соответствие организационных форм производственного процесса их тех- нико-экономическому содержанию.

Содержание отдельных принципов рациональной организации производственного процесса и показателей их уровня представлено в табл. 5.

Таблица 5. Принципы организации производственных процессов

Название принципа |

Содержание |

Показатель уровня |

1 |

2 |

3 |

1. Специализация цехов, участков, рабочих мест |

Закрепление ограниченной номенклатуры продукции или технологически однородных операций (работ) за цехом, участком, рабочим местом |

Ф О где Ф„' — время на переналадку оборудования, мин; Ф0 — фонд времени работы оборудования, мин |

Окончание

табл. 5

Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса, является обеспечение наименьшей длительности производственного цикла изготовления продукции.

Производственный цикл — календарный период времени, в течение которого материалы, заготовки или другие обрабатываемые предметы труда проходят все операции производственного процесса или определенную его часть и превращаются в готовую продукцию.

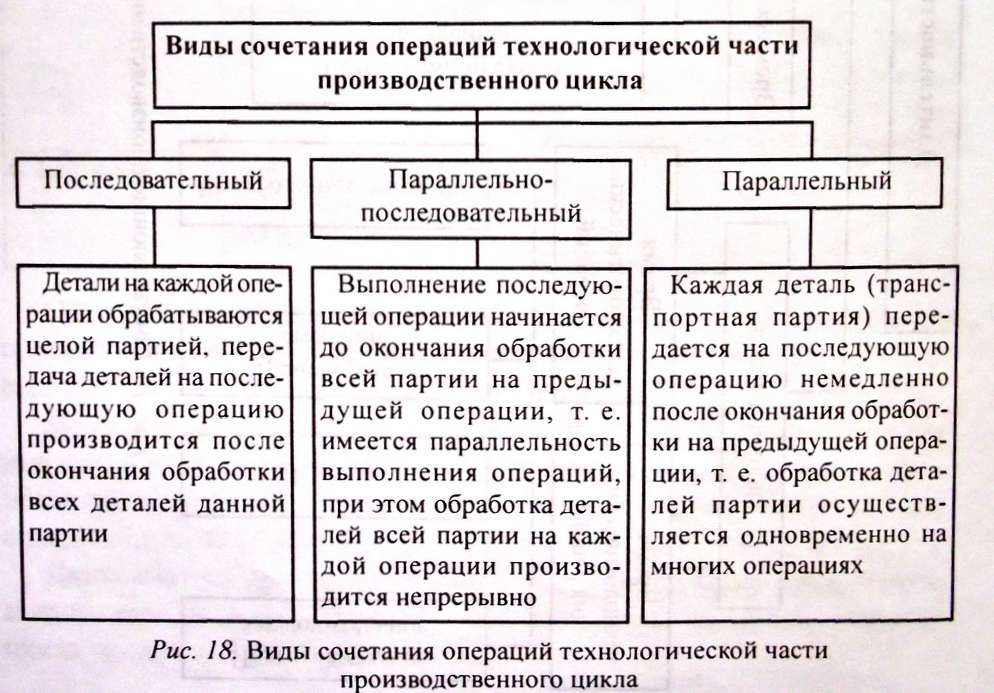

Длительность производственного цикла выражается, как правило, в календарных днях или часах. Составляющие производственного цикла представлены на рис. 16-18.

С 6Б

Длительность производственного цикла (2П определяется отдельно для целого изделия, его составляющих или партии деталей по формуле

![]()

где T^jTecj, Г, —время выполнения, соответственно,технологических, естественных, контрольных и транспортных операций, мин; Гм — время межоперационного пролеживания деталей (партионности и ожидания), мин; — время межсменного пролеживания деталей, мин.

Длительность технологической части производственного цикла при последовательном способе передачи деталей с операции на операцию (Т ) определяется суммой операционных циклов

![]()

где m — количество операций по обработке изделия (г = 1,..., m)\ п — количество деталей в производственной партии, шт.; fmt — норма времени на выполнение Щ операции, мин; Cjgg- количество рабочих мест, занятых изготовлением партии деталей на каждой операции, или следующим образом:

![]()

где Т.\— время обработки одной детали на всех операциях, мин; п — число деталей в партии, ед.

При последовательном виде движения предметов труда график операционного цикла строится по каждой операции для всей партии. Сначала на горизонтальной оси откладывается время обработки всех деталей партии на первой операции, затем вся партия целиком передается для обработки на вторую операцию и т. д. до полной обработки партии деталей на всех операциях.

Длительность технологической части производственного цикла при параллельном способе сочетания операций (Гтех парал) определяется следующим образом:

![]()

где tmmax—наибольшая по продолжительности операция, мин; CV — количество рабочих мест, занятых изготовлением партии деталей на самой продолжительной операции, или

![]()

При параллельном виде движения предметов труда сначала строится график движения первой детали из партии. Затем по главной (наиболее продолжительной) операции строится непрерывный процесс обработки всех деталей партии. На всех других операциях, в соответствии с главной, выстраиваются операционные циклы для всех деталей партии (кроме первой).

Однако, при параллельном методе обработки деталей на операциях, выполняемых до и после главной, возникают простои оборудования и рабочих. Они возникают вследствие различий в длительности операций и оказываются тем больше, чем значительнее разность между временем выполнения главной и остальных операций. Эффективное применение этого вида движения требует установления равенства или кратности всех операций при обработке данного наименования деталей, т. е. их синхронизации.

![]()

где г — такт потока.

Наиболее распространенными способами синхронизации (выравнивания по операциям технологического процесса) являются:

расчленение операций на переходы и комбинирование различных вариантов порядка их выполнения;

группировка переходов нескольких операций;

концентрация операций;

введение параллельных рабочих мест на операциях, длительность которых кратна такту;

рационализация рабочих приемов;

интенсификация режимов работы;

У совмещение времени машинной и ручной работы и др.

Длительность технологической части производственного цикла при параллельно-последовательном способе сочетания операций ^J)

меньше, чем при последовательном движении, на величину так называемого перекрываемого времени Т^. Это время, на которое смещается выполнение последующей операции по отношению к предыдущей при условии, что на каждой операции обрабатывается вся партия деталей. Величина перекрываемого времени определяется следующим образом:

О 42

![]()

где р — количество единиц деталей в передаточной партии (размер передаточной партии), шт.; t' — минимальная продолжительность операции из двух смежных, мин; C.min — количество рабочих мест, занятых изготовлением партии деталей на минимальной по продолжительности операции.

Общая длительность технологической части производственного цикла при параллельно-последовательном виде сочетания операций составит:

где — продолжительность длительной (более трудоемкой) операции, мин; Т -ж продолжительность короткой (менее трудоемкой) операции, мин.

Длительной считается операция, расположенная между двумя короткими, короткой — между двумя длительными. Если же операция расположена с одной стороны между длительной, а с другой — короткой, то она не учитывается.

При параллельно-последовательном виде движения предметов труда график строится следующим образом: рассматриваются два варианта движения деталей — когда длительность цикла предшествующей операции меньше, чем последующей, и наоборот. В первом случае график строится с первой детали партии, во втором — с последней.

По технико-экономическим показателям наиболее эффективен параллельный вид движения деталей

![]()

Пространственная структура организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением его относительно направления движения предметов труда в окружающем пространстве.

Варианты пространственной структуры производственного процесса: цеховая рядная и кольцевая, линейная рядная и кольцевая, ячеистая рядная и кольцевая, обособленные рабочие места.

Комбинация пространственной и временной структур производственного процесса при определенном уровне интеграции частичных процессов обуславливает различные формы организации производства: технологическую, предметную, прямоточную, точечную, интегрированную.

Контрольные вопросы

Что представляет собой производственный процесс? Каковы принципы его рациональной организации?

Классификация производственных процессов.

Характеристика основных форм организации производства, основные направления их совершенствования.

Как влияет рыночная экономика на развитие форм организации производства?

С помощью каких показателей можно оценить уровень организации производства?

Что представляет собой производственный цикл? От чего зависит его длительность?

Составляющие производственного цикла, их характеристика.

Вследствие чего могут возникать перерывы в производственном процессе?

Какие факторы оказывают влияние на длительность производственного цикла?

Характеристика последовательного вида сочетания операций технологической части производственного цикла.

В чем преимущества и недостатки параллельного вида движения партии деталей технологического процесса?

Характеристика параллельно-последовательного вида технологического процесса производственного цикла.

Тестовые задания

/. К вспомогательным процессам относится:

а) обработка деталей фрезой;

б) штамповка деталей;

в) изготовление инструментов;

г) сборка деталей в узлы.

2. Производственный процесс представляет собой:

а) совокупность рабочих процессов по изготовлению продукции и оказанию услуг;

6) совокупность основных, вспомогательных и обслуживающих процессов;

^в) совокупность взаимосвязанных трудовых и естественных процессов, в результате взаимодействия которых сырье и материалы превращаются в готовую продукцию.

Основу производственных процессов составляет: технологические процессы;

б) вспомогательные процессы;

в) естественные процессы;

г) транспортные операции.

По значению и роли в изготовлении продукции производственные процессы подразделяются на:

а) основные и вспомогательные;

б) основные, технологические и нетехнологические; основные, вспомогательные и обслуживающие.

К принципам рациональной организации производственных процессов относятся:

а) специализация;

б) пропорциональность;

в) параллельность и ритмичность;

<Е) все перечисленные.

Принцип пропорциональности предусматривает:

а) обеспечение кратчайшего пути прохождения предметов труда по всем операциям производственного процесса;

б) одинаковый выпуск продукции в равные промежутки времени;

Q) обеспечение равной пропускной способности (производительности) отдельных взаимосвязанных подразделений;

г) устранение простоев в процессе производства.

Производственный цикл — это:

(а) календарный период времени, в течение которого обрабатываемые предметы труда проходят все операции производственного процесса и превращаются в готовую продукцию;

б) период времени, необходимый для механической обработки сырья, материалов, комплектующих;

в) период времени, необходимый для изготовления и транспортировки готовой продукции;

г) время продолжительности естественных процессов.

ЛБ О

В структуру производственного цикла не входит:

а) рабочий период;

б) время естественных процессов;

в) время перерывов;

г) время простоя оборудования в ремонте.

К планируемым на производстве относятся перерывы :

(а) межсменные;

б) вызванные несвоевременной подачей материалов и инструмента;

в) связанные с нарушением сроков проведения плановых видов ремонта.

Под принципом специализации понимается:

а) обеспечение кратчайшего пути прохождения предметов труда по всем операциям производственного процесса;

б) одинаковый выпуск продукции в равные промежутки времени;

' в) закрепление ограниченной номенклатуры продукции или технологически однородных операций (работ) за цехом, участком, рабочим местом;

г) одновременное выполнение отдельных частей производственного процесса по изготовлению продукции.

Под принципом параллельности понимается:

а) обеспечение кратчайшего пути прохождения предметов труда по всем операциям производственного процесса;

б) одинаковый выпуск продукции в равные промежутки времени;

в) закрепление ограниченной номенклатуры продукции или технологически однородных операций (работ) за цехом, участком, рабочим местом;

ц) одновременное выполнение отдельных частей производственного процесса по изготовлению продукции.

Принцип прямоточности предусматривает:

(j) обеспечение кратчайшего пути прохождения предметов труда по всем операциям производственного процесса;

б) одинаковый выпуск продукции в равные промежутки времени;

в) закрепление ограниченной номенклатуры продукции или технологически однородных операций (работ) за цехом, участком, рабочим местом;

г) одновременное выполнение отдельных частей производственного процесса по изготовлению продукции.

Под принципом ритмичности понимается:

а) обеспечение кратчайшего пути прохождения предметов труда по всем операциям производственного процесса;

(ft) одинаковый выпуск продукции в равные промежутки времени;

в) закрепление ограниченной номенклатуры продукции или технологически однородных операций (работ) за цехом, участком, рабочим местом;

г) одновременное выполнение отдельных частей производственного процесса по изготовлению продукции.

Длительность производственного цикла определяется по формуле:

эг.+г

/В)Т +Т +Т +Т +Т +Т ;

I / чс мо тр к ест тех'

г) Г +Т + Т + Т +Т ;

' тех к тр мо мс'

где Т. Т ... Т, Т — время выполнения, соответственно, технологических,

те* ест к' тр ■ * * '

естественных, контрольных и транспортных операций; Т — время межоперационного пролеживания деталей (партионности и ожидания); Тж—время межсменного пролеживания деталей.

Найдите определения параллельного, последовательного, параллельно-последовательного видов движения предметов труда:

а) при изготовлении партии деталей каждая последующая операция начинается только после выполнения предыдущей операции над всей отрабатываемой партией;

б) при изготовлении партии деталей каждая деталь передается на последующую операцию немедленно после окончания обработки на предшествующей операции, т. е. обработка деталей партии осуществляется одновременно на многих операциях;

в) при изготовлении партии деталей выполнение последующей операции начинается до окончания обработки всей партии на предшествующей операции, т. е. имеется параллельность выполнения операций, при этом обработка деталей всей партии производится непрерывно;

г) при изготовлении партии деталей выделяется наиболее сложная деталь, перемещение которой с операции на операцию организуется без пролеживания.