- •1. Общие сведения о тэц мэи

- •2. Котельное отделение 2.1. Топливное хозяйство тэц мэи

- •2.2. Паровой котел № 2

- •2.3. Паровой котел № 4

- •3. Турбинное отделение

- •3.1. Краткая характеристика оборудования

- •3.4. Маслоснабжение турбины

- •3.5. Система регулирования турбины

- •3.6. Система защиты турбины

- •3.7. Конденсатор паровой турбины

- •3.8. Общие сведения по эксплуатации турбоустановки

- •4. Вспомогательное оборудование тэц мэи

- •4.1. Водоподготовительная установка

- •4.2. Деаэрационная установка

- •4.4. Техническое водоснабжение

- •Литература

2.2. Паровой котел № 2

Котел № 2 - барабанный, с естественной циркуляцией, марки БМ-35РФ. Производительность котла- 55 т/ч, параметры перегретого пара

4 МПа, 440 °С, расход газа (при калорийности Q рн = 35 МДж/нм ) ра-

з вен 4090 нм /ч.

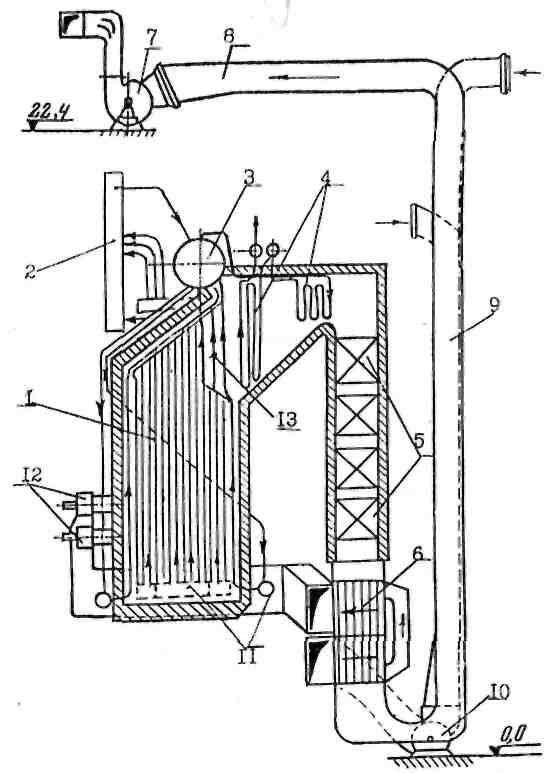

Компоновка котла (рис. 2.3) П - образная . В топочной камере / расположены испарительные поверхности нагрева, в поворотном горизонтальном газоходе - пароперегреватель 4 , в опускном вертикальном газоходе - водяной экономайзер 5 и воздухоподогреватель 6.

Топочная камера представляет собой призму с размерами в плане 4,4x4,14 м и высотой 8,5 м. На передней стороне топки установлены четыре газовые горелки 12, размещенные в два яруса. В центре топочной камеры температура продуктов горения достигает 1500-1700 С, на выходе из топки газы охлаждаются до 1150 С. Теплота топочных газов передается экранным трубам, покрывающим всю внутреннюю поверхность камеры за исключением пода. Экранные трубы, воспринимающие теплоту топлива и передающие ее рабочему телу, одновременно защищают (экранируют) стенки топки от перегрева и разрушения.

Процесс парообразования в котле начинается с водяного экономайзера, куда поступает питательная вода с температурой 104/150 С. Вода нагревается за счет теплоты уходящих газов до 255 С; часть воды (до 13-15 %) превращается в насыщенный пар. Из экономайзера вода поступает в барабан котла и далее - к экранным трубам, образующим вместе с опускными трубами и коллекторами замкнутые контуры циркуляции.

13

12

Рис. 2.3. Схема котла № 2

/- топочная камера; 2-циклон; 3-барабан; ^-пароперегреватель; 5-экономай-

зер; <5-воздухоподогреватель;7-дымосос; S-короб уходящих газов;

9-короб холодного воздуха; /0-дутьевой вентилятор;

//-коллекторы экранов; /2-горелки; /5-фестон

14

Каждый контур циркуляции состоит из обогреваемых подъемных труб, расположенных внутри топки, опускных необогреваемых труб 14, идущих по наружной поверхности котла, и коллекторов - верхнего и нижнего. Нижние коллекторы // представляют собой горизонтально расположенные цилиндрические камеры диаметром 219 х16 мм, верхними коллекторами являются барабан 3 и циклоны 2.

Непрерывное движение рабочей жидкости в контуре циркуляции происходит благодаря движущему напору Д р, образующемуся за счет разности плотности воды у в в необогреваемых трубах и пароводяной смеси /см в обогреваемых:

Ap = hg{yB-yCM), Па, где g = 9,81 м/сек , h - высота контура, м, равная расстоянию от нижнего коллектора до уровня воды в барабане (циклоне). Движущий напор циркуляции невелик (Ар ~ 5 кПа), его необходимо экономно расходовать на преодоление гидравлических сопротивлений контура, поэтому все подъемные трубы имеют относительно большой диаметр -60x3 мм.

При одном проходе рабочей жидкостью контура циркуляции в пар превращается лишь одна двадцатая часть воды (паросодержание смеси х = 0,05). Это означает, что кратность циркуляции котла К „, определяемая как отношение расхода циркулирующей воды GllB к расходу пара из котла D пе, равна 20.

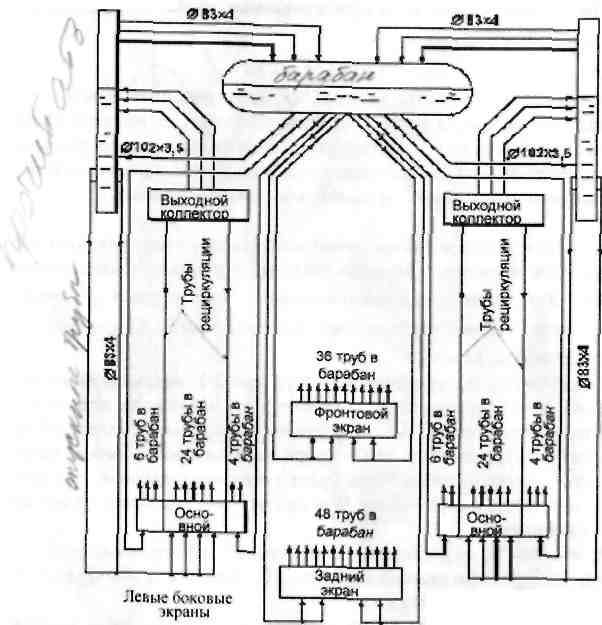

Общий контур циркуляции котла № 2 (рис.2.4) разделен на восемь отдельных контуров, названных по месту расположения подъемных труб в топке: фронтовым, задним и боковыми экранами. Разделение на отдельные контуры вызвано тем, что при неодинаковом обогреве подъемных труб скорость среды в них будет также неодинаковой, что приведет к нарушению циркуляции. Чем контур уже. тем более надежная циркуляция в нем.

Фронтовой экран состоит из 36 подъемных и 4 опускных труб, соединяющих барабан и нижний коллектор. Подъемные трубы фронтового экрана входят в барабан котла.

Задний экран питается водой из барабана по 6 опускным трубам: 48 подъемных труб контура входят в барабан. Трубы экрана, покрывающие заднюю стенку топки, в верхней части топочной камеры разводятся в три ряда, образуя проход для газов (фестон).

Боковые экраны, левый и правый, разделены на три части, образуя основной контур (в середине) и два дополнительных контура по бокам.

Основные боковые экраны замыкаются на два выносных вертикальных циклона 2, расположенных по обеим сторонам барабана. Из

15

Правые боковые экраны

циклонов вода по 4 опускным трубам подводится в нижние коллекторы Экранов, из которых выходит по 24 подъемные трубы. На выходе из топки подъемные трубы присоединяются к двум выходным коллекторам, откуда пароводяная смесь направляется к циклонам. В основном боковом экране имеются две трубы рециркуляции диаметром 83x4 мм, соединяющие верхний и нижний коллекторы. Рециркуляция способствует увеличению подачи воды в нижний коллектор и в подъемные трубы, повышая надежность их работы.

Рис. 2.4. Схема контуров циркуляции котла № 2

Дополнительные боковые экраны размещены ближе к углам топки, справа и слева от основного бокового экрана. Оба контура имеют по

одной опускной трубе и по четыре (левый) или по шесть (правый) подъемных труб, включенных в барабан.

Каждый из выносных циклонов представляет собой вертикально стоящий цилиндр диаметром 377x13 мм и высотой 5,085 м. Циклоны соединены по пару и по воде с барабаном котла. В барабане поддерживается уровень воды на 50 мм выше уровня в циклонах, благодаря чему 25-30% воды, подаваемой в барабан, перетекает в циклоны. Пароводяная смесь, поступающая в циклоны из верхних коллекторов основных боковых экранов, подводится тангенциально. В результате центробежного эффекта происходит разделение смеси на паровую и жидкую фазы; вода, смешиваясь с потоком, поступающим из барабана, снова направляется в опускные трубы, а пар подается в паровое пространство барабана котла.

Барабан и циклоны вместе с контурами циркуляции образуют систему двухступенчатого испарения. В первую ступень входят барабан, контуры фронтового, заднего и дополнительных боковых экранов; циклоны и основные боковые экраны образуют вторую ступень испарения. Ступени имеют последовательное питание по воде и параллельное по пару. Двухступенчатое испарение осуществляется следующим образом. Вода, поступающая в котел, содержит небольшое количество примесей, но в процессе испарения концентрация их в циркулирующей воде возрастает. Рост концентрации примесей в воде приводит к увеличению перехода их в пар, а также к отложению примесей на внутренней поверхности труб. Поддержание солесодержания котловой воды на определенном уровне обеспечивается постоянным удалением примесей вместе с частью воды, называемой продувкой. Продувка осуществляется из циклонов и составляет 1-2 % от производительности котла. Чем больше доля продувки, тем выше чистота пара.

При двухступенчатом испарении 25-30 % воды, отводимых из барабана в циклоны, являются большой продувкой для первой ступени испарения. Этим объясняется повышенная чистота образующегося и собираемого в барабане пара (чистый отсек). В выносных циклонах происходит интенсивное испарение воды, поступающей из барабана, концентрация примесей в воде возрастает до уровня, определяемого продувкой в 1-2 % (солевой отсек). Пар, отсепарированный в выносных циклонах, более "загрязнен", чем в барабане, но такого пара образуется всего около 25%; смешение пара солевого и чистого отсеков позволяет получить насыщенный пар высокой чистоты.

Для удаления шлама (твердых частиц, содержащихся в котловой воде) осуществляется ввод фосфатов в барабан и периодическая продувка из нижних коллекторов экранов.

16

Барабан котла (рис.2.5), представляющий собой цилиндр с внутренним диаметром 1500 мм и толщиной стенки 40 мм, выполнен сварным из стали марки 20К. Барабан является не только верхним коллектором контуров циркуляции, но служит также для разделения пароводяной смеси на воду и пар. Для этого внутри барабана установлены 12 циклонов 9. Пароводяная смесь из экранов поступает в пароприемную камеру 8, откуда направляется в каждый циклон по касательной к его внутренней поверхности. В результате центробежного эффекта вода отжимается к стенке циклона, стекая вниз, а пар поднимается вверх. Здесь пар попадает на дополнительную ступень сепарации в жалюзий-ный сепаратор /. Прохождение пара по узким каналам сепаратора с изменением направления потока приводит к выпадению оставшейся в паре влаги.

За жалюзийным сепаратором установлены два дырчатых щита 2,3, обеспечивающие равномерное поступление пара в пароперегреватель.

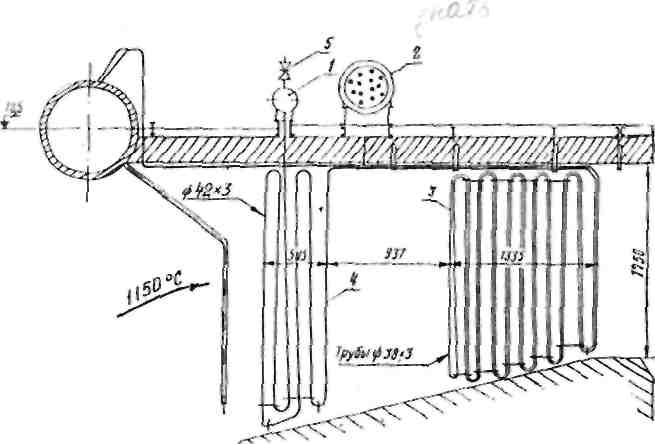

ступени пароперегревателя. После первой ступени пар направляется в пароохладитель 2 и далее на вторую ступень пароперегревателя 4. Из выходного коллектора / пар поступает в турбинное отделение.

Движение пара в обеих ступенях по отношению к направлению движения газов смешанное: сначала противоточное. затем прямоточное.

В пароохладителе происходит регулирование температуры пара. Пароохладитель - теплообменник поверхностного типа представляет собой цилиндрическую камеру диаметром 325 мм, внутри которой размещены змеевики труб с охлаждающей водой. Расход воды в трубах изменяется регулятором температуры. Возможное снижение температуры пара достигает 50 °С.

Первая ступень пароперегревателя выполнена из труб диаметром 38x3 мм, вторая- из труб диаметром 42x3 мм. Обе ступени, кроме выходных змеевиков второй ступени, изготовлены из углеродистой стали 20; выходные змеевики - из стали 15ХМ.

9-внутрибарабанные циклоны

В пароперегревателе котла (рис.2.6) температура пара повышается с 255 до 445 С, проходя последовательно две ступени. Насыщенный пар из барабана котла поступает в 40 труб и проходит сначала по потолку горизонтального газохода, затем поступает в змеевики первой

18

. -•

Рис. 2.6. Пароперегреватель котла № 2

выходной коллектор; 2- пароохладитель; 3-первая ступень пароперефевате-ля; •/-вторая ступень; 5-паровая задвижка

19

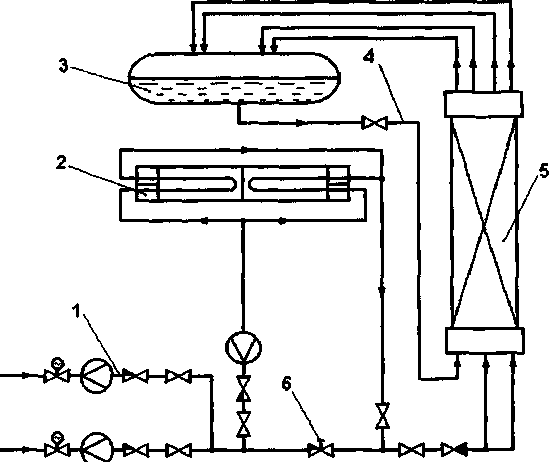

Схема питания котла № 2 приведена на рис. 2.7. Котел № 2 имеет одноступенчатый водяной экономайзер 5, расположенный в конвективной шахте. Вода подводится к нижнему коллектору экономайзера от двух питательных магистралей, откуда она поступает в 70 стальных труб диаметром 32x3 мм. Трубы, расположенные в шахматном порядке, образуют четыре пакета. Движение воды в экономайзере подъемное, скорость потока воды 0,5 м/с. Этой скорости достаточно для того, чтобы сбивать пузырьки газов, выделяющиеся при нагреве воды, и предотвращать локальную коррозию труб.

Для надежного охлаждения труб экономайзера в период растопки, когда расход воды недостаточен, открывается линия рециркуляции 4.

Рис. 2.7. Схема питания котла №2

/ - питательные магистрали ТЭЦ; 2 - пароохладитель; 3 - барабан; 4 - линия рециркуляции; 5 - водяной экономайзер; б - подпорный клапан

За водяным экономайзером следующим по ходу дымовых газов (рис.2.3) расположен воздухоподогреватель. Холодный воздух при температуре около 30 С забирается в верхней части котельного цеха и по всасывающему коробу воздуха 9 подводится к дутьевому вентилятору 10, установленному на нулевой отметке. Затем воздух под давле-

нием, создаваемом вентилятором, проходит через одноступенчатый воздухоподогреватель 6 и при температуре 140 ... 160 °С поступает к

горелкам 12. /

Воздухоподогреватель имеет поверхность 1006 м2, образованную 2465 трубами диаметром 40x1,5 мм и длиной 3375 мм. Концы труб закреплены в трубных досках в шахматном порядке. Дымовые газы проходят внутри труб сверху вниз, а воздух омывает межтрубное пространство, делая два хода. Для создания двухходового движения на середине высоты труб установлена горизонтальная перегородка. Температурные расширения труб (около 10 мм) воспринимаются линзовым компенсатором, установленным в верхней части корпуса воздухоподогревателя.

Дутьевой вентилятор производительностью 48500 м3/ч развивает напор 2,85 кПа; частота вращения рабочего колеса - 730 об/мин, мощность электродвигателя 90 кВт.

Дымосос имеет следующие характеристики: производительность 102000 м /ч, напор 1,8 кПа; частота вращения рабочего колеса-585 об/мин; мощность электродвигателя 125 кВт.

После воздухоподогревателя продукты сгорания топлива при температуре 138 С поступают в короб уходящих газов 8 и направляются к дымососу 7, расположенному в отдельном помещении на отметке 22,4 м, и далее - в дымовую трубу. Работа дымососа рассчитана на преодоление гидравлического сопротивления газового тракта и поддержание разрежения в топочной камере.

При изменении нагрузки котла производительность вентилятора и дымососа регулируется осевыми направляющими аппаратами, установленными на всасывающих патрубках машин. Направляющий аппарат состоит из поворотных лопаток, оси которых выведены наружу и связаны с приводным кольцом, обеспечивающим одновременный поворот лопаток на одинаковый угол. В результате изменения угла входа потока на рабочее колесо меняется производительность тягодутьевой машины.

Обмуровка котла кирпичная, выполненная в два слоя. Первый слой из шамотного огнеупорного кирпича толщиной 115 мм; второй - теплоизоляционный из диатомитового кирпича различной толщины (от 115 до 250 мм). С внешней стороны обмуровка имеет металлическую обшивку, обеспечивающую снижение присосов воздуха. Между тепловой изоляцией и обшивкой проложен асбестовый лист толщиной 5 мм. емпература обшивки не должна превышать 50 °С. Крепление обмуровки к каркасу котла осуществляется с помощью кронштейнов и приварных плит. Потолок топки - бетонный, двухслойный. Обращенная к

20

21

топке часть барабана покрыта огнеупорной массой (такретом). Для компенсации температурных расширений по контуру топки сделан температурный шов с закладкой асбестовым шнуром.