- •Ю. А. Михайлин Конструкционные полимерные Композиционные материалы.

- •Введение

- •Критерии оценки технологических и эксплуатацион- ных свойств пкм.

- •Технологические свойства

- •1. Показатели текучести:

- •2. Показатели вязкости:

- •Эксплуатационные свойства

- •1.2.1. Механические свойства.

- •1.2.2. Трещиностойкость.

- •1.2.3. Теплостойкость (деформационная устойчивость при нагреве).

- •1.2.4. Огнестойкость.

- •2. Пкм с непрерывными волокнами (впкм).

- •3. Регулирование состава, структуры и свойств впкм.

- •Статическое

- •Циклическая прочность после 105 циклов

- •Циклическая прочность после 107 циклов

- •Боростекловолокнит (наполнитель кбсн);

- •Углестекловолокнит (нити вмн-5);

- •3. Углестекловолокнит (нити вмн-3).

- •4. Применение впкм в авиакосмической технике.

- •1, 4, 6, 7 – Трансмиссия; 2, 5 - несущие винты; 3 – ведущий вал; 8 – задний люк;

- •1 И 2 склеены клеем аг – 111 (эпоксиуретановый плёночный).

- •5. Перспективные неметаллические материалы для авиакосмических конструкций.

- •5.1. Термопластичные впкм

- •5.2. Радиопоглощающие материалы (рпм) и конструкции (рпк) 54,55.

- •5.3. Интеллектуальные полимерные композиционные материалы (ипкм).

- •5.4. Углеродные и углеродкерамические композиционные материалы.

- •Оболочка из эпоксидного углеволокнита Hercules im6/3501 (препрег), 6 слоев толщиной 0,14мм, [±60.0]2s; формование 1 и 4: 175ºС, 690 кПа;

- •Пленочный клей nb-102/104;

- •Оболочки из эпоксидного углетекстсолита а193р/3501-6 (препрег, толщина 0,19мм), 3слоя , 2слоя .

- •1. Frci (Fibrous Refractory Composite Insulation, 78% волокон SiO2 и 22% волокон Nextel,

- •6.Экономические проблемы применения впкм.

- •Литература.

1. Frci (Fibrous Refractory Composite Insulation, 78% волокон SiO2 и 22% волокон Nextel,

спекание, плотность 0,2 г/см3);

2. FRCI-12 (ТЗ смотровых люков, створки главного шасси, взамен LI-900 с ρ=0,14 г/см3 и

LI-2200 с ρ=0,35 г/см3; 2300 плиток; Δm=408 кг); в системе ТЗ 31900 плиток FRCI-12,

LI-900, LI-2200.

ТЗМ RCI предназначен для работы при 1260 °С, 16 ч; FRSI-50 при 1425 °С, 16 ч.

FRSI из двух типов волокон (FRSI-22, ρ =0,19 г/см3; FRSI-15, ρ =0,4 г/см3):

AI2O3 - 62%, В2О3 - 14%, SiO2 - 34%, Nextel (Ø =11 мкм, l=0,31 см);

Микрокварц Ø =1-3 мкм. Раздув из расплава Na-Al-B-Si, после выщелачивания

-99,7% SiO2; σmax при содержании 20-50% Al-B-Si.

Гибкая ТЗ AFRSI (Advanced Flexible Reusable Surface Insulation) S>250 м2, Тра6>800°С предназначена для замены ТЗМ LRSI (Lowtemperature Reusable Surface Insulation); FRSI (Flexible Reusable Surface Insulation). FRSI заменяет HRSI (Hightemperature Reusable Surface Insulation). Из УУКМ RCC (Reinforced Саrbоn/Саrbon) закреплены 44плитки на носовой части ВКС.

6.Экономические проблемы применения впкм.

Первоначально ВПКМ разрабатывались для использования в авиаракетостроении. Снижение массы самолета на 1 % означает экономию топлива (при 3000 часов и эксплуатации в год) 600т (на один самолет за 20 лет). После перевода углепластиков из опытных в промышленные материалы уже в 1985 – 1995 г рост их производства составлял 8 – 11 % в год. Из углепластиков (и поливолокнистых ВПКМ) было организовано производство большого ассортимента изделий: пропеллеры SF-340 (фирма Dowty Rotel); тормозные колодки для Boeing 757 (фирма Dunlop); лопатки ротора (фирма Aerospatiale); стабилизаторы с дифференциальным отклонением для Tornado (фирма Panavia); антенны Sea Spray (фирма Ferranti); сопла и раструбы ракетных двигателей Ariane; вращающаяся установка для запуска крылатых ракет на В--1В; крылья самолета AV-8B; фюзеляж самолета Lear Fan (из 350 т/год УВ, выпускаемых в 1995 г фирмой Courtaueds 26 % потребляла авиакосмическая промышленность).

Практически все авиакосмические конструкции, наиболее полно отвечающие современным требованиям и имеющие высокие тактико-технические характеристики, используют ПКМ. Совершенствование состава, структуры, свойств, снижение стоимости ПКМ предопределили пути их все более широкого применения в различных отраслях промышленности.

Отрасль промышленности |

Объем использования ПКМ, % 1987 год 1996 год |

|

Аэрокосмическая |

38 66 |

|

Транспорт |

4 2 |

|

Строительство |

31 16 |

|

Промышленность |

22 14 |

|

|

1987 год 1996 год 2000 год |

Объем производства ПКМ*,млн.кг |

15 50 60 |

Полимерная продукция, млн.m в том числе пластики |

- - 153 - 171 - - 120 - 135 |

Затраты на исследование и |

1,3 - 12 |

производство, млрд. USD |

(1984 год) |

*стеклопластики – 42 % , углепластики – 30 % , кевларопластики – 27 % , эпоксидные – 80 % , другие термореактивные – 12% , термопластичные ПКМ – 8 %.

Быстрыми темпами расширяется использование ПКМ в тяжелом, транспортном машиностроении, энергетике, химической и нефтяной промышленности, строительстве.

Прирост производства ПКМ, прежде всего, стеклопластиков в автомобильной промышленности 40 – 50 % (100 – 120 кг ,12 % масс. в автомобиле – конструкции из термопластов, ПКМ, гибридных ПКМ; каждые 45 кг экономии массы автомобиля увеличивают его побег на 12 км).

ПКМ перспективны для следующих конструкций:

• Скрубберы, градирни, газоходы, трубопроводы, химводоочистки, гидрозолоудаление, колодцы;

• Обсадные трубы, хранилища агрессивных продуктов;

• Баллоны, емкости, цистерны;

• Контейнеры для транспортировки взрывчатых и ядовитых веществ;

• Дымовые трубы, вакуумиспарительные установки;

• Контуры упарки, пульсационные колонны;

• Тюбинги, опоры, балки, каркасы;

• Силосные башни;

• Перегородки для немагнитных строительных конструкций;

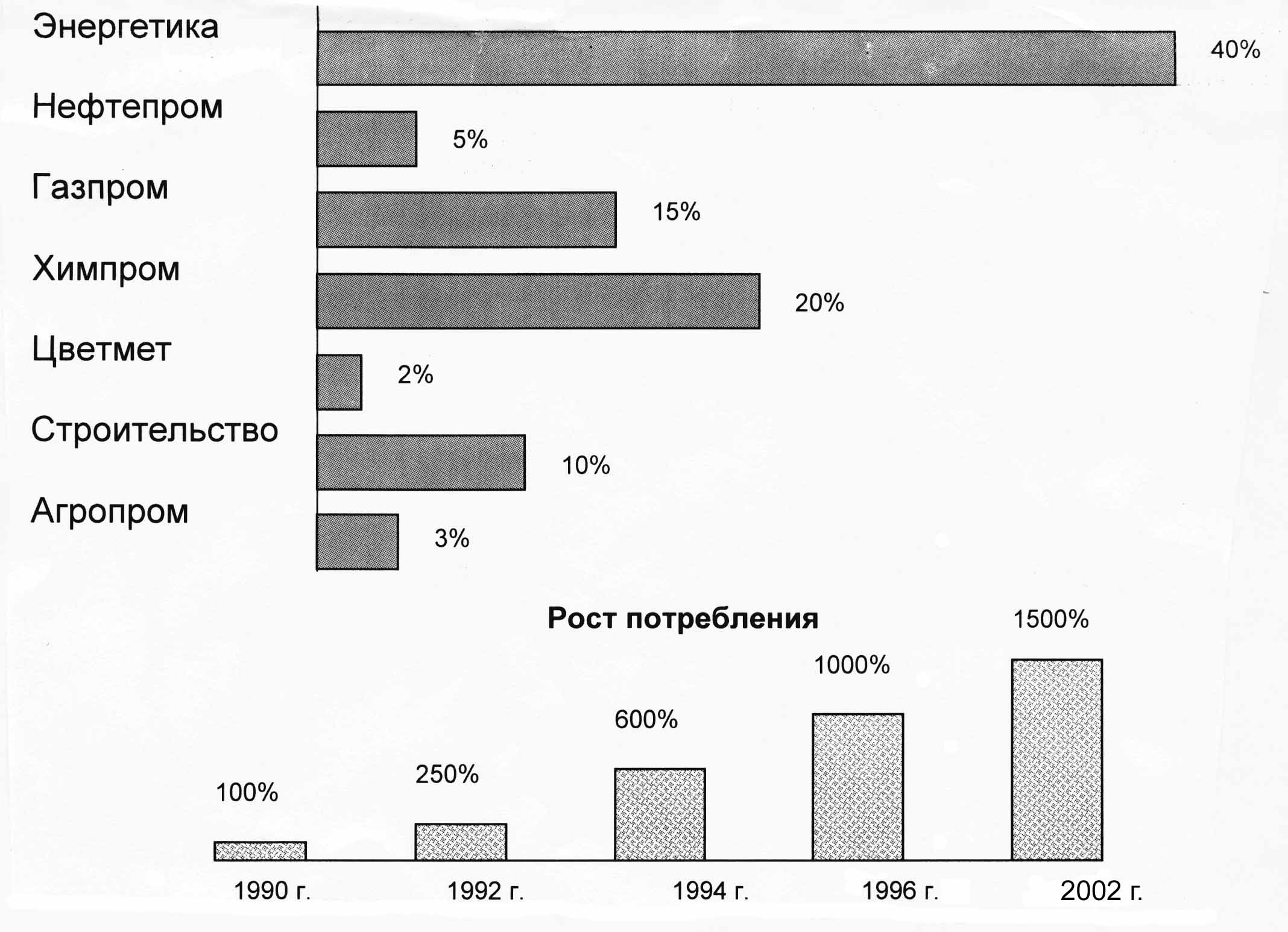

Рис. 111. Потребности в конструкционных полимерных КМ (без учета авиакосмической промышленности).

В мировой индустрии КМ работает 400000 человек, объем продаж изделий из ПКМ составляет 41,5 млрд. евро с ростом до 2008 г - 4-5% в год (объем продаж в 2008 г - 50 млрд. евро) для различных производств (в млрд. евро).

автомобилестроение - 9,5 (22,9%);

авиастроение - 7,1 (17,1%);

строительство - 8,7 (21%);

спорттовары - 4,6 (11,1%);

Доля производителей Сев. Америки на рынке КМ - 40% , Европы - 35%,но рост производства КМ особенно высок в 2000 - 2004гг в Китае (9,5%) и Индии (15%). Доля стран в производстве ПКМ составляет: Сев. Америка - 33%, Европа - 32%,Азия - 30%, Южн. Америка - 3%, другие - 2%.

Среди различных типов ПКМ стеклопластики составляют 89% ( производство в 2003 г -7,3млн.т ), органопластики - 10% ( велика доля натуральных волокон, рост производства которых составил в 2003г 15%; кевпаропластики - 0,4% ), углепластики - 0,6%.Доля использования ПКМ в различных отраслях (2003 г): транспорт - 25%, строительство - 19%, электроника - 15%, промышленное оборудование - 13%, электробытовые и спортивные изделия - 9%, судостроение - 7% ; в различных странах: Германия - 27%, Италия - 17%, Франция - 10%,Англия - 8%, страны Восточной Европы - 6%.

Особенно быстрыми темпами растет производство углеродных волокон и углепластиков (табл.58, рост производства УВ за 1996 – 2003гг вырос в 2 раза, со среднегодовым приростом 5,8%). Мировое производство УВ: США и Япония – 80 % (рост 7 – 4 % в год), Европа – 16 % (рост 4 % в год).

Таблица 58. Производство углеродных и стеклянных волокон (числитель – США, заменитель – остальные страны), тыс. m.

-

1.углеродные волокна для

аэрокосмического применения.

1,2 / 0,4 2,5 / 1,0

2.углеродные волокна общего назначения

0,4 / 0,9 1,4 / 2,7

3.стеклянные волокна общего назначения

2,5 / 0,5 57 / 30

4.стеклянные волокна для пултрузии

14 41

В России в 2003 г произведено 21000т ПАН-волокон- сырье для УВ (ООО “Саратоворгсинтез”). Мировое потребление УВ: 2000 т (1980г), 16,8 тыс.т(2002г), 20,0 тыс.т(2005г), 30,0 тыс.т (2010 г.). Рост потребления углепластиков хотя и снизился по сравнению с 1985г (бурный рост в 42%), но составляет значительный объем в машиностроении – 52% (рост 15 – 17% в год), в аэрокосмической промышленности – 28% (рост 16%) в производстве спортизделий – 20% (рост 13%) [ПМ, 2004, №8, с.10-15].

Мировое производство всех типов материалов на основе полимеров приблизилось к объему производства металлов:

Годы |

металлы млн. м3 |

ПМ млн. м3 |

1970 |

78 |

23 |

1980 |

129 |

91 |

1990 |

215 |

365 |

2000 |

310-3501 |

5002 |

1 - 2,5 млрд.т. при ρ 7-8 т/м3 с σ+ до 2,2 ГПа (сталь),

1,5 ГПа – титан (ρ 4,5 т/м3), 0,6 ГПа – алюминий (ρ 2,7 т/м3), до 3 ГПа – авиакосмические сплавы, аморфные металлы 3,7 ГПа (Fe80 B20) – 3,85 ГПа (Fe72 Cr8 P13 C7), нанометаллы – до 10 ГПа (к 2010г).

Производство стали более 900 млн.т. (в Азии 45% мирового выпуска, рост 12% в год, из них Китай 200 млн.т, 22,5%, рост 20% в год). Мировой спрос в 2003г – 880 млн.т. (Китай – 250 млн.т.) [Изв., 29.12.2003].

2 - 380 млн.т. при ρсредн. = 1,3 т/м3, из них – 180 млн.т конструкционные пластики(пластмассы), 200 млн.т. резины и другие ПМ; конструкционных термопластов с σ+≥ 70 МПа – 4,2 млн.т.; конструкционных теплостойких термопластов (ПЭЭК, ПЭН, ПСН, ПФС) – 35000 т.

В 2000г. Производство пластмасс в США составляло 34 млн.т., в Европе – 22,7 млн.т, в Японии – 14 млн.т.

Ожидается, что к 2010 г общее потребление конструкционных пластиков достигнет 300 млн.т ( 1950 - 2 млн.т , 2000 г - 180 млн.т ).

Особенно быстро развивается производство термопластов и термопластичных ПКМ. Замена термореактивной матрицы в ПКМ на термопластичную связано с большей рентабельностью, возможностью вторичной переработки, возможностью быстрого перехода на изготовление новых изделий, с экологическими причинами.(табл.59)

Таблица 59. Мировое производство конструкционных термопластов, тыс. m. [65].

№ |

Конструкционные термопласты |

1998 г. |

2002 г. |

% от общего производства |

1. |

Полиэтилентерефталат, ПБТ |

5300 |

8170 |

40 |

2. |

Ударопрочные полистеролы |

3950 |

5700 |

32 |

3. |

Полиамиды |

1650 |

2090 |

13 |

4. |

Поликарбонаты |

1410 |

1900 |

7 |

5. |

Полиацетали |

500 |

780 |

7 |

6. |

Термоустойчивые полиарилены |

170 |

380* |

1** |

|

Всего |

12950 |

19000 |

- |

* к 2007 г.— 400 тыс. т.; ЖКП— 9000 т., ПФС— 60000 т.

Затраты на разработку и внедрение в производство термопласта нового типа превышают 150 млн. долл.

** к 2015 г. — 10%.

Рост потребления термоустойчивых пластиков составляет не менее 10% в год и к 2007 г. их производство увеличится до 400 тыс. т., а стоимость составит не менее 8 млрд. долл.

Основными фирмами-производителями термоустойчивых пластиков являются Du Pont (25% мирового рынка фторполимеров и полиимидов), Ticona (9%), General Electric, Phillips, Allied Signal.

Среди термоустойчивых пластиков 45% производства приходится на фторполимеры (ПТФЭ, поливинилиденфторид, фторэластомеры, фторолигомеры для ПАВ).

Их мировое производство (80 тыс. т., 1998 г.) ежегодно увеличивается на 10%. Мировой рынок жидкокристаллических полимеров составляет 9 тыс. т. (стоимостью 15-20 длл. кг), их производство расширяется, прежде всего, в связи с микроминиатюризацией изделий микроэлектроники, микрооптоэлектроники. В качестве конструкционных и диэлектрических все шире используются материалы на основе полифениленсульфида (8 долл./кг, фирмы Ticona, Toshiba, Idemitsu Chemical) и сплавов полифениленоксида с полистеролом (Noryl) и полиамидом 6 (Noryl GTX? GE Plastics) [65, 67].

Затраты на производство ПКМ всех типов составили в 2000 г – 19млрд. евро, в 2001 г - 17 млрд. евро. Доля в мировом производстве: Германия – 22% , Италия – 14 %, США – 12,5 % ,Япония – 9,0 % .

Производство термопластов общего назначения (ПЭ, ПП, ПВХ, ПС, АБС, ПЭТ, 87 % от производства пластиков ) составило в 1990 г – 86 млн.т рост 5,8 % в год ) , в 2000 г - 150 млн.т ( рост 7,2 % в год ) , к 2010 г ожидается производство 258 млн.т. Области их применения : упаковка ( 25 - 30 % ),строительство ( 18 - 25% ) , автомобилестроение ( 10 - 25 % ) , электротехника и электроника ( 7 -12 % ) , мебель (4- - 8 %).Растет и их потребление на душу населения (табл. 60).

Таблица 60. Потребление (в кг) пластиков на душу населения [66]

Регионы |

|

Годы |

|

Рост в 2010 г по сравнению с 2000 г ( % ) |

|

1980 |

2000 |

2010 |

|

|

|

|

|

|

Зап.Европа1 |

40 |

92 |

135 |

47 |

Сев. Америка |

45 |

105 |

150 |

43 |

Япония |

50 |

86,5 |

115 |

33 |

Вост.Европа |

9 |

10,5 |

22 |

109 |

Латин. Америка |

7 |

19 |

31 |

63 |

Африка, Бл.Восток |

3 |

7,5 |

9,5 |

27 |

Всего в мире |

10,5 |

24,5 |

37 |

51 |

1 Германия: 1991 г – 128 кг , 1985 г – 111 кг.

|

Среди термопластов от общего производства в 32,2 млн.т ( реактопласты – 5,9 млн.т. ) в Зап. Европе в 2002 г использовали (в млн.т ): ПЭ – 12,5 , ПП – 6,0 , ПВХ – 5,4, ПС – 3,3 , ПЭТ – 1,9 , на основе жесткоцепных термопластов ( термостойкие, “инженерные” с σ+ 70 – 250 МПа , Траб до 200ْ С ) – 3,1 млн. т ( 8 % от суммарного производства термо – и реактопластов , рост – 7,5 % в год ), [ ПМ , 2004 , N1 , с.32 – 36]. Потребление ( в основном, в автомобилестроении, электротехнике, электронике ) составило в 1995 г – 3,69 млн.т , в 1999 г – 4,2 млн.т , к 2005 г ожидается около 8,25 млн.т.

В эту группу входят и алифатические полиамиды, производство которых в 1998 г составляло 5,8 млн.т , из них 1,65 млн.т использовано в производстве волокон , 0,53 млн.т - в автомобилестроении , 0,36 млн.т в электротехнике и электронике , 0,23 млн.т – для упаковочных изделий [ Kunststoffe , 1999 , v. 89 , N10 , s.68 – 74 ].

Основными фирмами, работающими с “инженерными” термопластами в 1999 г являлись: General Electric Plastics – 28 % , Du Pont – 13 % , Ticona – 9 % , BAYER – 8%, Dow plastics – 3 % , BASF – 3 % , DSM – 3 % .

Наполнение полимеров, особенно непрерывными волокнами, резко повышает эксплуатационные свойства материалов ПКМ.

ПКМ превосходят традиционные конструкционные материалы по удельной прочности в 3 – 6 раз, по удельной жесткости в 3 – 5 раз; стеклопластики соответственно по удельной прочности в 1,5 – 2 раза, органопластики по удельным показателям в 2,3 – 2,8 раза превосходят лучшие титановые сплавы и стали. При использовании ПКМ материалоемкость снижается в 1,6 – 3,5 раза, трудоемкость изготовления в 1,5 – 3 раза, энергоемкость в 2 – 3 ÷ 8 – 10 раз. Трудоемкость выпуска 1т изделий на ~ 540 чел/час меньше, чем из металла, КИМ увеличивается до 80-90%. Технологический цикл сокращается в 1,2 – 3 раза.

В производстве изделий из ПКМ расходы составляют:

на сырье и оборудование – 29 %;

на производство полуфабрикатов (например, препрегов) – 9 %;

на проведение процессов формования – 57 % ;

на дистрибьюторские операции – 5 %;

Уникальный комплекс технологических и эксплуатационных свойств, большой ассортимент компонентов и типов ПКМ позволяет добиться значительного экономического эффекта при изготовлении изделий многофункционального назначения и объясняет значительный рост ПКМ в мировой структуре конструкционных материалов (табл. 61).

Таблица 61. Мировая структура применения конструкционных материалов в (%).

Материалы |

1980 |

1990 |

2000 |

2010 прогноз |

2020 прогноз |

Металлы |

70 |

57 |

44 |

35 |

25 |

Полимерные материалы |

14

|

18 |

22 |

25 |

32 |

Полимерные композиционные материалы |

6 |

12 |

14 |

17 |

18 |

Керамика |

10 |

13 |

20 |

23 |

25 |

На внутреннем рынке России доля потребления полимеров и ПМ достаточно велика, но слабо развит рынок конструкционных пластиков инженерно-технического назначения , доля которых составляет 8 % , включая импорт . В России в 2003 г переработано 2,83 млн.т ПМ ( 27 % , т.е. 780 тыс.т – импортные ПМ , из них ~ 3% использовано в автомобилестроении ) . Спрос на полимерные материалы ( 2,56-3,5 млн.т ) находится как в прямой зависимости от потребности населения в товарах и услугах бытового назначения, так и в косвенной зависимости от спроса покупателей на промышленные товары с применением ПМ. В мировой практике структура спроса на полимерные материалы носит устойчивый характер и складывается следующим образом, % : строительство - 25 , упаковочные материалы – 21,электроника – 15 , производство клеев – 10 , в автомобилестроение – 7 , производство мебели – 5 , сельское хозяйство – 4 , домашнее хозяйство – 2 , прочие – 11 %.В России из-за снижения объемов производства в отраслях-потребителях полимеров структура использования полимеров носит нестабильный характер и зависит от экономического состояния этих отраслей. В настоящее время потребление полимеров на душу населения в мире составляет около 100 кг , а в России – 25 – 27 кг :

Страны |

Производство ПМ в кг на душу населения |

Производство полимеров всех типов, млн.т |

|

1995 г 2010 г |

2000 г |

Россия |

29 - |

2,56 – 3,5 |

Сев.Америка |

105 150 |

34 (США) |

Зап.Европа |

92* 135 |

22,7 |

Япония |

86,5 115 |

14 |

* ФРГ в 1991 г – 128 кг ; в Зап.Европе – 65 кг ( 1992 г ) , 94,8 ( 2002 г ).

Большинство материалов в России производятся по технологии зарубежных фирм, закупленной в 1960 – 1970гг или по отечественным технологиям , реализованные с использованием импортного оборудования. В результате технологический уровень большинства полимерных производств соответствует зарубежному уровню 60-70-х годов и не отвечает современным требованиям. Отечественная полимерная продукция не имеет сертификатов качества по мировой системе ИСО-9000 , отдельные параметры этой продукции не соответствуют мировым стандартам, марочный ассортимент ее характеризуется узостью, весьма ограничено производство композиционных материалов, смесей, сплавов полимеров. Такое состояние технического и технологического уровня привело к снижению эффективности производства и его конкурентоспособности, замедлению темпов научно-технического прогресса и созданию неконкурентоспособной продукции в потребляющих отраслях. Ежегодный оборот на рынке новых технологий и наукоемкой продукции (доля в %) составляет: США – 39 , Япония – 30 , ФРГ – 16 , Россия – 0,3 . Объем производства полимеров в России к 1998г

составляет 63 % от объема 1990 г, снизилось производство ПЭ, ПВХ на 30 – 40 % , некоторых полимеров – на 75 – 80 % . Производство каучуков снизилось с 2 млн.т до 670 тыс.т , шин – с 78 млн. штук до 22 млн. , что приводит к затратам па импорт в 2 млрд. USD . Объем производства продукции нефтехимической промышленности на душу населения в 3 – 5 раз ниже , чем в США , Япония , Зап.Европе. Интеграционный показатель – удельный вес потребления полиэтилена на душу населения (Россия, Африка – 4 кг, США – 38 кг, Западная Европа – 29 кг) – характеризует уровень развитии нефтехимии.

Стоимость ПКМ и их компонентов.

Сравнительная оценка ПКМ и их компонентов по сравнению с аналогичными для некоторых других материалов (например, металлов) без анализа технологических и эксплуатационных показателей для ПКМ может привести к недооценке преимуществ ПКМ при замене ими традиционных материалов. Современные полимеры, особенно обеспечивающие высокие показатели эксплуатационных свойств ( упругопрочностных, диэлектрических, теплостойкость, химстойкость, огнестойкость и др. ) требуют для своего производства значительных затрат на процессы производства мономеров, самих полимеров, компонентов, оптимизирующих их технологические и эксплуатационные свойства. Еще большой вклад в стоимость ПКМ вносят высокопрочные высокомодульные волокна, затраты на производство полуфабрикатов, оборудование для переработки ПКМ в изделия. Усложняет применение ПКМ анизотропия их свойств, поэтому конструктор должен подвергнуть тщательному анализу распределение напряжений в КМ и конструировать не только изделие, но и структуру КМ. Технолог должен обеспечить сохранение оптимальной структуры КМ и выбрать наиболее приемлемые технологические процессы формирования изделий их ПКМ.

При согласованной работе материаловеда, конструктора и технолога (в случае ПКМ специального назначения ряда соответствующих специалистов) при использовании ПКМ достигается значительный эффект, несмотря на высокую стоимость ПКМ и его компонентов.

Стоимость компонентов ПКМ достаточно велика (в дол/дм³): стеклянные волокна 11 - 14 , Кевлар 49 - 86 , высокопрочные УВ 220 – 230 , высокомодульные УВ 6200 – 13000 , борные нити – 28000 , эпоксидные и полиэфирные связующие – 10 – 13 , полиэфиркетон -165 . Особенно дороги новые типы полимеров, перспективные в качестве матриц ПКМ. Их стоимость в конце 20 века составляла в USD/кг: полиимидные связующие PMR – 15 от 35 , 2 до 52, 8; фторсодержащие ПИ (Траб. до 370ْ, PMR – 11, Авимиды – 154, полифениленоксид Норил 0, 97 – 1,75 USD/фунт ( отеч. Арилоксы 50 - 100 руб/кг в ценах 1990г. ) , Хайрон 2,5 – 3,79 USD/кг, полисульфон Удел типа ПСН ) – 1,8 USD/фунт , медицинского назначения – 3,5 ; полиэфирсульфон Вайтрекс – 13,75 USD/фунт , Арилон - 2 USD/фунт , Вайтрекс 720Р , Астрел – 30-120 USD/фунт .

Таблица 62. Стоимость стекловолокнистых наполнителей.

Наполнители

|

цена , USD/кг |

1.Жгуты |

0,95 – 1,15 |

2.Рубленое волокно |

1,04 – 1,15 |

3.Тканые ровинги |

1,35 – 1,59 |

4.Измельченные волокна |

1,10 – 1,98 |

5.Маты: |

|

на основе рубленных и непрерывных волокон |

1,30 – 1,63 |

покровные (облицовочные) |

2,09 – 5,29 |

электротехнического назначения |

1,32 – 2,05 |

декоративные и усиливающие |

1,32 – 6,06 |

6. Ткани (за погонный метр) |

0,38 – 5,36 |

Стоимость конструкционных термопластов, наполненных 30 % масс рубленных стеклянных волокон [ USD/кг/USD/м3] :

полиамид – 6(2 ,12/2800) , полиамид – 66(2 ,12/2800) ,сополимеры формальдегида (1,43/2300) , ПЭВП (1,17/1340) , ПП (1,19/1220) , ПБТФ (1,9/2800) , поликарбонат (3,97/5490) , полисульфон Удел (3,97/5490) , ПФО Норил (2,43/2900) , ПС (1,1/1340), ПС + АН (1,34/1650), АБС (1,5/1830) , сополимер этилена и ТФЭ (16,53/29700), полиуретан (4,41/5860), полифениленсульфид Райтон (4,41/10860) , ПВХ ненаполненный, непластифицированный (1,05 – 2500), см. также таблицу 63.

Таблица 63. Сравнительные цены на стеклонаполненные и ненаполненные термопласты.

Термопласт |

Содержание волокон, % масс |

Цена 1м3, USD |

Термопласт |

Содержание волокон, % масс |

Цена 1м3, USD |

Полиформальдегид “Дельрин” |

0 20 |

3078 3924 |

Полифенилен оксид “Норил” |

0 20 30 |

2682 3342 3648 |

Полиамид66 “Зител” |

0 13 33 43 |

2868 3282 3708 4062 |

Поликарбонат

|

0 20 30 |

2940 5034 5178 |

|

|

|

|||

Полипропилен |

0 20 30 |

588 1844 1860 |

Полибутилен терефталат |

0 20 30 |

2784 3396 3452 |

Сополимер стирола и акрилонитрила |

0 20 30 |

1044 1932 2130 |

Полисульфон “Удел” |

0 20 30 |

8064 9750 9552 |

Ударопрочный полистирол |

0 20 30 |

1092 1974 2136 |

Полистирол изотактический |

0 20 30 |

678 1560 1746 |

* цена 1м³ алюминия SAE – 309 (360) в слитках 3450 USD;

London Metal Exchange – 1714, 5 USD за тонну (28.01.00)

Стоимость волокнистых наполнителей: нити, жгуты, ткани из арамидных волокон Кевлар49 22 – 44 USD/кг, кварцевые волокна из плавленого кристаллического природного кварца 50 – 190 USD/кг , W – проволока 121 USD/кг, нити из кварцевых волокон 58 USD/кг, волокна FP 50 USD/кг, Саффил – 20 USD/кг, углеродные волокна: ЦелионGY 50 – 150 USD/кг , GY 70 150 – 200 USD/кг, С3000 64 – 80 USD/кг, AS64 100 USD/кг , HTS 130 USD/кг , HMS 150 – 180 USD/кг , AS3 36 USD/кг, Панекс30 60 -70 USD/кг , 30Y/800 76 – 86 USD/кг, Торнел300 64 – 80 USD/кг. Базальтовые жгуты ( 1600 текс, парафиновый замасливатель, ОАО “Судогодское стекловолокно“ ) – 45 руб/кг (с НДС , 2001 г); СВМ ( сатин, артикль 56313 , Щелковская шелко-ткацкая фабрика, “Передовая текстильщица”, Подлипки, сатин 56334 , саржа 5384/84 , однонаправленные ленты ) – 561 руб/1 м ( с НДС , июль 2003 г ).Стоимость волокон ( > 90 % стоимости ПКМ , USD/кг , конец 2001 г ) : стеклянные типа A , C , E , S-2 – 3,5 – 6,0 ( в зависимости от σ+) , углеродные 40 – 60 ( в России 1 кг УВ 60 – 90 USD/кг в зависимости от Е+, конец 2001 г ), УВ из ЖК – пеков типа Р – 100 , 120 , 140 – более 100 USD/кг ; полиарамидные типа СВМ , Кевлар149 – 22 – 44 USD/кг ; терлон – 220 млн.руб/т , фенилон – 180млн.руб/т ( конец 1996 г ) ; Русар 28 текс – 2700 руб/кг , 58 текс – 3500 руб/кг , 100 теке – 4450 руб/кг , углеродная лента ЛУ-П-0,1 – 1550 руб/кг (2004 г ) ; базальтовые нити – 1,5 – 3,5 USD/кг ; зарубежные кевларовые бронежилеты – 500 – 2000 USD.

Стоимость однонаправленного препрега на 10 – 15 % выше стоимости волокон.Стоимость 1 кг эпоксидных препрегов с 60% об. Торнел 300 – 132 , 28 USD , с 60 % об. Кевлар49 - 22 , 0,5 USD .

Стоимость 1 кг лопасти ветродвигателя из углепластика – 458 USD , 1 кг Кулон – 175 USD , 1 кг препрега – 217 USD , стоимость формования – 30 % от стоимости сырья, стоимость оснастки - 10000 – 15000 USD (на 5.04.2004).

Стоимость термопластов (на июль 2002 г в евро за т): ПЭВД экструзионный 720 – 810 , выдувной 710 – 880; полипропилен – 930 , ПВХ суспензионный – 780 , АБС – 1400 – 1700; ПЭТ 900 – 1300 , ПК 2150 – 2950 , ПБТ 2860 – 3270 , ПА 2150 – 2400 , ПА 66 2660 – 2900 , ПММА 2300 – 2560 [ПМ , 2003 , N1 (44) , с. 6 – 8].

Стоимость термопластов (USD/т) [ПМ , 2003 , N3 (46)]:

|

январь 2002 г |

ноябрь 2002 г |

ПЭВД |

502 – 520 |

600 – 620 |

ПЭНД |

500 – 520 |

500 – 540 |

ПП |

655 – 675 |

820 – 840 |

ПВХ |

379 – 404 |

530 – 540 |

ПС |

500 – 530 |

720 – 740

|

Стоимость эпоксидных связующих 80 – 120 руб/кг ( 2004 г ) , 17 – 25 USD/кг ; стоимость эпоксидных углепластиков 18 – 140 USD/кг ; стоимость УУКМ структуры 3Д 3035 – 7000 USD/кг , УУКМ слоистых ≈ 300 USD/кг , фуллерен С60 700 USD/г , нанотрубки ( длина до 150 мкм ) – 7000 USD/г ; материалы типа ARALL – 35 – 45 USD/кг ( алюминиевые сплавы 7075 , 2024 – 4,4 – 4,6 USD/кг , 1100 – 1800 USD/т.

HDT/A(T18,5), ºC

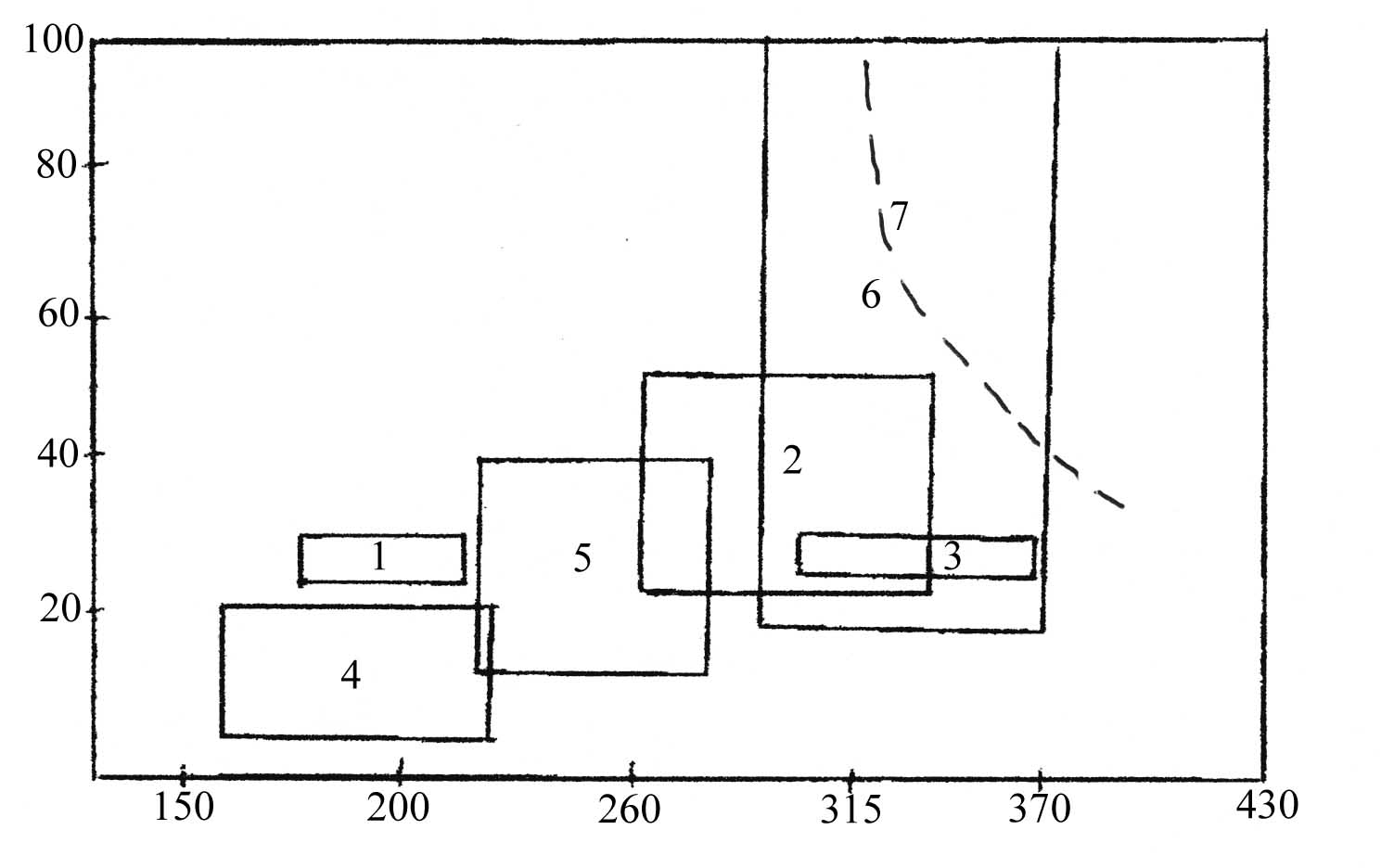

Рис. 112. Условная стоимость и диапазон рабочих температур полимерных матриц для композиционных материал [69].

Термопласты:1 - полиэфиримиды;

2 - полиэфирэфиркетоны;

3 - жидкокристаллические термотропные полиэфиры типа LCP,

Xydar, Vectra;

Реактопласты:4 - эпоксидные;

5 - бисмалеинимиды;

6 - полиимидные PMR-15, АПИ, LARC-160.

7 - Авимиды, PMR-11-700, Marvimides, Сусар,V-CAP

(НДТ/А=370˚С); Фторсодержащие имидореактопласты на основе смесей мономеров, CSPI, полигетероциклические ПБИ, ПФХ, ПБТ, ПБО, пирроны.

Эффективность использования ПКМ в конструкциях:

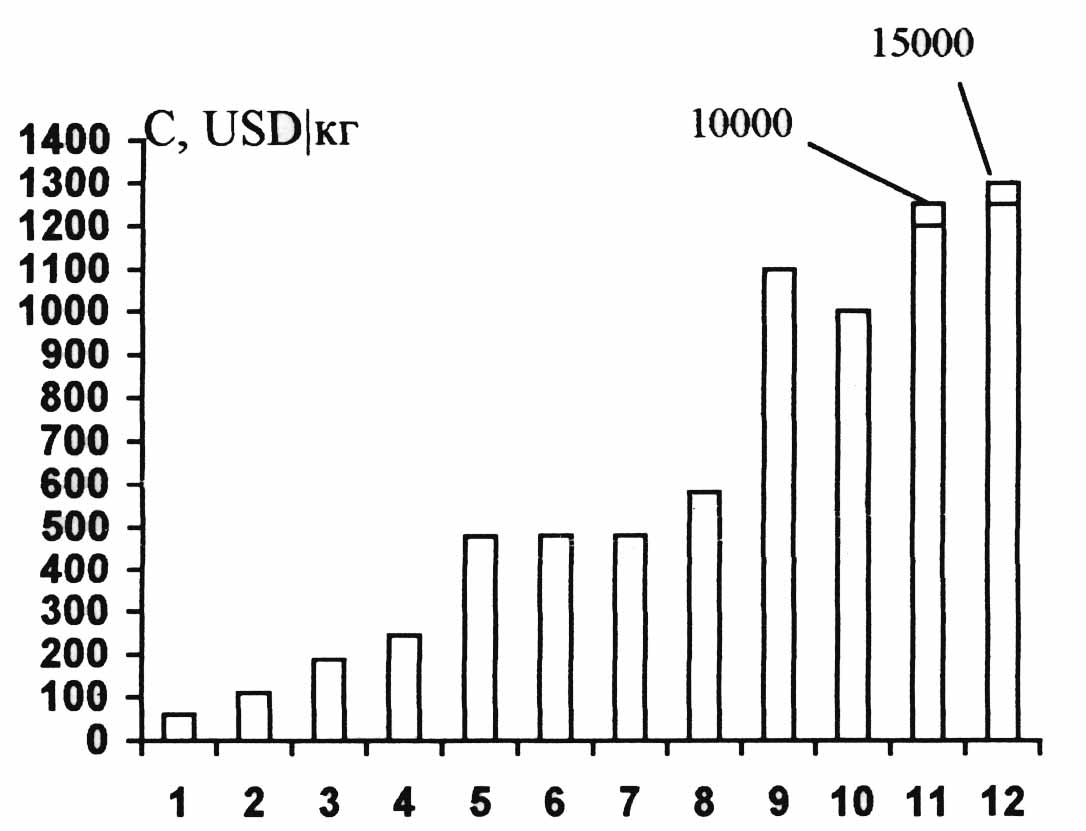

Для авиакосмических конструкции при использовании легких высокопрочных и высокомодульных ПКМ с наполнителями в виде непрерывных волокон различной химической природы ( стеклянные, кварцевые, углеродные , SiC , полимерные на основе полиарамидов Кевлар, СВМ, Русар, СВМПЭ – Спектра, полиариленов и полигетероариленов типа ВМН – 88 , Вектра, Хайдар, ПЭИ, в ПКМ – стекло- , угле- , органо- , SiC – пластиках , в гибридных поливолокнистых ВПКМ ) эффект достигается уже при экономии 5 % массы конструкции . Облегчение веса самолета на 0,453 кг дает экономию горючего за время эксплуатации до 1800 л. Замена металлов на ПКМ в современных конструкциях дает значительную экономию массы для модифицированной конструкции: самолеты AV-8B Harrier (26 % , 590 кг), В -1 (32 %) , Рафаэль (35 %) , В 757 , 727 (25 % , 760 кг), В 767 (243 кг). Использование термопластичных ПКМ на основе ПФС Fortron в аэробусах А – 340 – 500, А – 389 дало снижение массы для оболочек передних частей крыльев 20%. Удельная прочность стеклотекстолита (σ+״ 3790 МПа; ρ 1,9 г/см3) на 20% выше удельной прочности алюминия (σ+ 4690 МПа; ρ 2,8 г/см3), что дает при равной прочности конструкции экономию массы в 4,3%. 1кг сэкономленной массы в ценах конца 1999г стоил для гражданского самолета – 1000 USD, военного самолета – 3000 USD, вертолета – 3000 USD, РН Ариан – 10000 USD, ВКС Спейс Шаттл – 50000 USD, спутник на геосинхронной орбите (35880 км) – 20000USD, автомобиля – 3 USD (если автомобиль на 45 кг легче, то дальность его пробега при использовании 100 л топлива увеличивается на 12,5 км).

Рис. 113.Стоимость (С) экономии массы для различных летательных аппаратов (ЛА) [70]:

малые гражданские самолеты;

вертолеты;

транспортные самолеты;

гражданские коммерческие самолеты;

двигатели ЛА;

аэробусы типа Боинг 747, А-300÷340;

самолет-истребитель;

самолет вертикального (короткого) взлета и посадки;

сверхзвуковой транспортный самолет;

спутник на околоземной (R 100-400 км) орбите;

спутник на геосинхронной (R 34000 км) орбите;

воздушно-космической ВКС типа “Шаттл”

После накопления опыта производства и применения изделий из ПКМ в авиакосмической промышленности происходит переход на изготовление из ПКМ предельно сложных конструкций, например, элементов фюзеляжа самолета.

С начала 50-х годов 20 века основным типом ВПКМ были высокопрочные, но низкомодульные (по сравнению с алюминием и титаном) стеклопластики, используемые в производстве антенных обтекателей. Использование ВПКМ в высоконагруженных конструкциях потребовало разработки материалов с более высоким модулем упругости с сохранением высокой прочности. Разработаны углеродные, борные, высокомодульные полимерные волокна (СВМ, Кевлар, Русар, из СВМП), Si-C волокна и угле-, боро-, органопластики многофункционального назначения. Существенное увеличение надежности ЛА стимулирует весовое совершенствование их конструкции. Соотношение массы ЛА и полезной нагрузки для дозвукового самолета составляет 4:1 (при использовании ПКМ 3:1), для сверхзвукового – соответственно 12:1 и 9:1, для космического аппарата (КА) на околоземной орбите 66:1, для КА на лунной орбите 500:1. Полезная нагрузка РН “Восток” – 1,75%, РН ”Союз”- 2,5%, ВКС “Спейс Шаттл” – 1% от массы конструкции.

В самолете в среднем приходится массы на планер – 30%, двигатель и оборудование – 20%, топливо 30-35%, полезная нагрузка -15-20%. Использование ВПКМ в конструкции планера, фюзеляжа возможно только для высокопрочных ВПКМ из-за больших потоков касательных напряжений и больших сосредоточенных сил от крыла, оперения, шасси. Крупногабаритные отсеки фюзеляжа воспринимают общий изгиб, сосредоточенные перерезывающие и осевые нагрузки, в некоторых случаях - крутящие моменты. При σ+=1ГПа в конструкциях ЛА может быть использовано до 20%, ПКМ при σ+= 2ГПа – до 40% ПКМ. Около 40% конструкций военных самолетов в этом случае может быть выполнено из углепластиков со снижением массы в 12-15%. Планер - основная масса самолета, позволяющая повысить полезную нагрузку. Экономия массы ЛА при использовании ВКПМ для конструкций фюзеляжа составляет 12-28%, крыла – 15-20%, хвостового оперения -15-39%, планера вертолета – 20-22%. Еще больший эффект достигается при использовании ВПКМ с высокими упругопрочностными свойствами и при изменении конструкции (табл. 65-68, рис. 113). При изготовлении конструкции крыльев намоткой снижение массы может достичь 30%, фюзеляжа – 25%. Снижение количества деталей планера достигает 50%.

Стоимость изготовления нервюры крыла из термопластического ПКМ на 30% ниже стоимости изготовления из стандартного Al-сплава (6 – 20 отдельных деталей, соединяемых 500 крепежными элементами). Нервюру из ТКПМ формируют за одну операцию без применения крепежа.

Таблица 65. Снижение массы основных агрегатов самолета при использовании ПКМ ( % ).

Агрегаты |

при сохранение размеров конструкции |

при изменении конструкции, использовании ВПКМ с σ+=2 ГПа

|

при изменении конструкции, использовании ВПКМ с σ+>2 ГПа

|

|

1.Крыло |

20-26 |

35 - 60 |

70 |

|

2.Горизонтальные и вертикальные опережение |

30-35

|

40 -80 |

85 |

|

3.Фюзеляж |

20-25 |

26 - 40 |

60 |

|

4.Воздухозаборник |

30-36 |

36 - 60 |

75 |

|

Таблица 66. Сравнение массы и стоимости производства системы привода хвостового винта вертолета (расчет на 200 комплектов приводов).

|

Масса, г |

Число деталей |

||||||||||

Узел |

Металл |

ВПКМ |

Выигрыш в массе,г |

Металл |

ВПКМ |

Уменьшение числа деталей |

||||||

Приводной вал хвостового винта (L=3940 мм) с муфтой на одном конце, фланцем-на другом и 4-мя подшипниками |

7780 |

3730 |

4050 |

89 |

54 |

36 |

||||||

Приводной вал хвостового винта (L=3904 мм) с муфтой и фланцем без подшипниками |

6980 |

2930 |

4050 |

72

|

46 |

26 |

||||||

Короткий приводной вал хвостового винта (L=731 мм) с муфтами на обоих концах |

1930 |

860 |

1070 |

101 |

37 |

64 |

||||||

|

|

|

||||||||||

Технологическая операция |

Полная стоимость, % |

Стоимость материалов, % |

Производственные затраты, % |

|||||||||

Металл |

ВПКМ |

Металл |

ВПКМ |

Металл |

ВПКМ |

|||||||

Изготовление одного вала с двумя фланцами без подшипников |

46 |

69,3 |

33,8 |

29,9 |

12,2 |

39,4 |

||||||

Изготовление двух муфт |

52,2 |

20,3 |

30,0 |

8,0 |

22,2 |

12,3 |

||||||

Сборка |

1,8 |

0,4 |

0,5 |

0,4 |

1,3 |

- |

||||||

Итого |

100 |

90,0 |

64,3 |

38,3 |

35,7 |

51,7 |

||||||

|

|

|

|

|||||||||

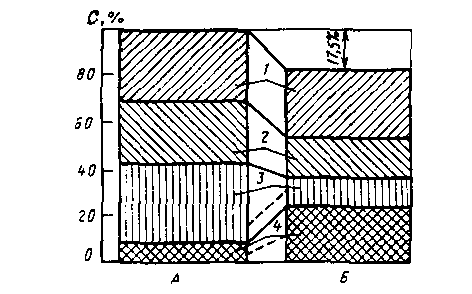

Стоимость, как параметр проектирования, должна являться объектом отдельного тщательного изучения. Определение этой величины весьма непросто, так как она является функцией стоимости материалов, числа деталей и соединений из ПКМ, объема и стоимости производства. Некоторые оценки снижения стоимости при применении ПКМ сделаны на основе анализа стоимости выпуска горизонтальных стабилизаторов самолета В-1 [39] при снижении проектной стоимости на 17,5 % и снижения общей массы на 15 %. Общий выигрыш как за счет стоимости, так и за счет снижения массы при замене материалов подвижных элементов из металла на ПКМ, составляет 22%.

Рис. 114. Сравнение относительной стоимости С, экологических и массовых показателей при замене металлических деталей в горизонтальных стабилизаторах самолета В-1:

А – металлические конструкции; Б – конструкции на основе ПКМ; 1 – общие элементы конструкции (12 деталей); 2 – вспомогательные элементы – крепежные детали (А – 26,8 тыс. шт.; Б – 14,3 тыс. ш.); 3 – несущие конструкции (А – 270 элементов; Б – 108 элементов); 4 – облицовка (А, Б – по четыре элемента).

Таблица 67. Масса деталей и узлов самолета В-1, изготовленных из металла и ПКМ.

Элементы конструкции |

Масса деталей, кг |

|

из металла |

из ПКМ |

|

Облицовка, включая защитные покрытия и крепежные детали |

766,2 |

575,5 |

Передние и задние стрингеры |

87,2 |

59,8 |

Промежуточные стрингеры |

110,9 |

98,6 |

Нервюры |

69,5 |

56,5 |

Прокладки и фитинги |

- |

21,1 |

Корпус фюзеляжа |

1033,8 |

811,5 |

передние и задние обводы стабилизатора |

118,6 |

118,6 |

Уплотнения |

21 |

7,0 |

Отделка |

18,3 |

18,3 |

Опоры вращающихся деталей |

170,7 |

179,3 |

Общая масса |

1505,1 |

1277 |

Расчетная масса |

- |

1296,6 |

Выигрыш в массе по сравнению с металлическими конструкциями |

- |

227,5 (15%) |

Таблица 68. Сравнительная стоимость металлических конструкций и конструкций ЛА из ВПКМ.

Тип материала |

Стоимость деталей |

Стоимость сборочных работ |

Общая стоимость |

Металлы |

39 |

61 |

100 |

ВПКМ |

62 |

32 |

94 |

Высокая стоимость большинства ВПКМ и их компонентов компенсируется существенными экономическими выгодами переработками и применения (табл. 69,70). При пользовании ВПКМ в машиностроении и других областях техники экономическую эффективность следует рассчитывать не только по цене материала с учетом снижения массы, но и по полному эффекту от применения ПКМ. Так, на выработку 1 кг ПМ затрачивается энергии 10 МДж, стали - 25-50 МДж, алюминия 60-270 МДж (бутылочного стекла 30-50 МДж).

Таблица 69. Удельные затраты энергии на производство эпоксиуглепластика и изделий из него (в кВт∙ч)

Материал |

В расчете на 1 кг материала |

В расчете на 1 кг готового изделия |

Эпоксиуглепластик |

33,0 |

72,7 |

Сталь |

35,2 |

200,4 |

Алюминий |

48,5 |

39,2 |

Титан |

189,5 |

1543,2 |

Таблица 70. Сравнение энергозатрат на производство с учетом энергозатрат при добыче сырья

Материал |

ρ, г/см3 |

кВт∙ч/кг |

кВт∙ч/дм3 |

Алюминий |

2,8 |

37,3 |

104,5 |

Сталь |

7,9 |

6,8 |

53,6 |

Углепластик |

1,5 |

3,7 |

5,6 |

Плоивинилхлорид |

1,4 |

7,9 |

11,1 |

Применение ПКМ (пересчете на 1 т материала) дает уменьшение расхода металлов на 3-5 т, снижение массы на 0,3 -1т, трудоемкость выпуска 1 т изделий из ПМ на 540 человеко-часов меньше, экономию топлива в год до 175 т на 1 т уменьшения массы, затраты электроэнергии в 2-3- раза меньше. 1 т ПМ заменяет 5-10 т цветных металлов и легированных сплавов, сокращается число технологических операций в 5-10раз, снижается себестоимость, экономятся капитальные вложения, в 2 раза сокращается обслуживающий персонал.

В ряде конструкций уже в 2000г ВКПМ заменили около 10% черных и до 30% цветных сплавов. В 2005г до 30%, к 2003 – до 50% всех средств будет расходоваться на разработку, исследование и применение полимерных материалов в различных областях техники. Эффективность применения ПМ, ПКМ, ВКПМ в машиностроении связана как со снижение массы конструкций (экономия топлива при эксплуатации транспортных средств), так и с использованием специфических свойств этих материалов [71].

На правом этапе расчета экономического эффекта при замене металла стоимость “с” 1кг сэкономленной массы составляет.

c= m2Ц2/Д2 – m2Ц1/Д1

m1 – m2 , где:

m1, Д1, Ц1 – массы, долговечность, цена металлической детали

m2, Д2,Ц2- соответственно для деталей из ПМ, ПКМ, ВКПМ

На втором этапе учитывается эффект от снижения затрат на технологию и засчет повышения технических характеристик (грузоподъемность, скорость, упрощение конструкции и т.д.). Эффектность применения ПМ, ПКМ, ВКПМ для различных машиностроительных конструкций показана ниже.

1. Быстровращающиеся детали типа “карданный вал”. Критическое число оборотов определяется значением удельного модуля упругости Е/ρ материала.

n=

![]()

k – коэффициент, для ПКМ k=20946;

L – длина вала, м;

E – продольный модуль упругости, ГПа;

Д и d – внешний и внутренний диаметр вала, м;

ρ - плотность материала, кг/м3

При применении ВКПМ достигается: 1) двойное снижение массы (при использовании ВКПМ структуры [±45] с высоким значением прочности при кручении); 2) повышение “n” в 2 раза при использовании однонаправленных [0] ВКПМ; 3) увеличение длины вала L при заданном “n” на 40% (карданная передача без промежуточной опоры), Аналогичные результаты получаются при расчетах по формуле:

n = k(EJ/WL4)0,5, где: J – момент сопротивления вала, W – масса единицы длины вала.

2. Вращающиеся детали, находящиеся под действием центробежных сил (табл. 71, 72).

Диаметр маховика – аккумулятора энергии, хорда пера или средний радиус лопатки компрессора, вентилятора ГТД, лопасти вертолёта из ВПКМ могут быть при одинаковых скоростях вращения увеличены в 2 раза (необходимое условие для двигателей с большой тягой и маховиков с большей энергоемкостью). Расчеты удельной энергоемкости еw маховиков показывают высокую эффективность ВПКМ

еw = Rs′(σA/ρ)

Для дисков из ортотропных ВПКМ удельная массовая кинетическая энергия е = E/m=

= σ/2ρ при максимальной окружной скорости V = σ0,5/ρ0,5 существенно превышает показатели для алюминия и стали. Конструкционный параметр D = σ/kρω2 связывает геометрические размеры конструкции с прочностью σ, плотностью ρ материала, скоростью вращения ротора ω. По значению D ВПКМ (стеклопластики – 3,5 – 6; органопластики – 3 – 5) превосходят металлы в 2-2,5 раза.

3. Критическое разрушающее напряжение σкрит. Для оболочек радиусом Rоб, толщиной стенки δ определяется, в основном, модулем упругости E материала:

σкрит. = 0,6E δ/Rоб

4. ВПКМ с высокими значениями σ, σ/ρ эффективны для использования в рессорах, торсионах, пружинах, бамперах, спортивных луках, шестов для прыжков.

Стержни. Накопленная упругая энергия в изгибаемом стержне из однонаправленного стекловолокнита в расчете на 1 кг массы – наибольшая, по сравнению с упругой энергией металлов. Эффективны ВПКМ с высокой прочностью, легкие и низкомодульные (сравнительно) с линейной диаграммой деформирования.

Таблица 71. Сравнение энергии , запасаемой маховиком из различных материалов.

Материал |

σ+ , МПа |

Допустимое σА , МПа

|

, г/см3 |

σА/ |

Кs1 |

еw2 |

Чугун |

490 |

392 |

7,7 |

51 |

0,8 |

40,8 |

Высокопрочная сталь |

784 |

627 |

7,8 |

80 |

0,8 |

64,0 |

Мартенситовая сталь |

1960 |

1568 |

7,8 |

201 |

0,8 |

161 |

Эпоксидный стеклопластик ( стекло Е ) |

1372 |

686 |

2,1 |

327 |

0,5 |

164 |

Эпоксидный углепластик |

2058 |

1078 |

1,6 |

674 |

0,5 |

337 |

Эпоксидный кевларопластик |

1715 |

882 |

1,4 |

630 |

0,5 |

315 |

Ks – коэффициент, учитывающий форму маховика;

еw – удельная энергоемкость, МПа/( г/см3 ) ;

[еw свинцовой электрической батареи равно 72 – 109 МПа/( г/см3 )] .

Таблица 72. Удельная массовая кинетическая энергия свободно вращающегося кольца из различных материалов .

Материалы |

V , м/сек |

L , кДж/кг |

Стекловолокнит |

1000 |

500 |

Органоволокнит |

1360 |

735 |

Углеволокнит |

1100 |

535 |

Алюминий |

574 |

165 |

Сталь |

480 |

115 |

Листовые рессоры.

Необходимое число листов “n” определяется σ и E ВПКМ:

n = _ 13,5p3E2____ (1),

[σ]3bc2δ2l1l2(l1+l2)

где:

p – максимальная нагрузка;

c – dp/dV – жесткость;

[σ] – допустимые напряжения при изгибе;

b – ширина листа;

l1, l2 – длины плеч несимметричной рессоры;

E – продольный модуль упругости;

δ – коэффициент формы листа (δ = 1 – для прямоугольной балки, δ = 3/2 – для треугольной балки).

Из (1) следует, что число листов пропорционально E2/[σ]3. При применении стеклопластика “n” уменьшается приблизительно в 4 раза, по сравнению с использованием стальных листов. В ряде случаев “n” снижается пропорционально ρ и E/[σ]2, т. е. в 5-7 раз, т. к.

n= 9ρp2E

cδ[σ]2

Торсионы. Отношение E/[σ]2 или E/[σ]3 проявляется при замене стального цилиндрического торсиона трубой из ВПКМ, работающей на кручение. Для заданных критического крутящего момента “M”

M = π[τ](D4-d4)

16D

и жесткости при кручении “K”

K = πG(D4-d4) , где:

32L

[τ] – допустимое касательное напряжение;

G – модуль сдвига;

D, d – внешний и внутренний диаметры трубы;

L – длина трубы.

определяют размеры D и L и массу торсионной трубы:

m = ____2M2Gρ__ , где:

(1+d2/D2)[τ]2K

M – критический крутящий момент;

ρ – плотность ВПКМ.

Масса торсиона из стеклопластика структуры [±45] в 8 раз меньше массы стального торсиона.

Плоские винтовые пружины кручения (пружины автомобильной подвески).

Для расчета жесткости “c” используют интеграл Мора (в волнистых линиях винтовых пружин возникают изгибные продольные напряжения)

C = Ebh3n(18NπR3)-1, где:

b – ширина листа;

R – радиус винтовых линий

____________ ____

____________ ____

Необходимое число полуволн N =E/πе√2/3nb(P/R[σ])3 , толщина лент h = √6PR/[σ]nb , масса пружины (уменьшается с ростом числа лент) m = 2ρEP2/cn[σ]2

При использовании однонаправленных ВПКМ (пултрузионных) масса пружины, обеспечивающей долговечность более 500000 циклов (при ходе подвески 120 мм), в 5-10 раз меньше, стоимость – в 2 раза меньше стальной.

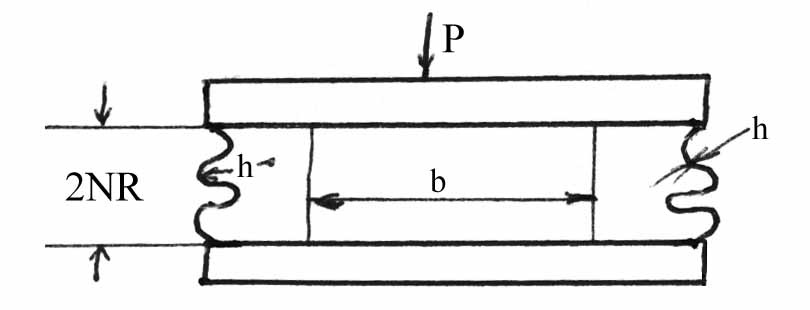

Баллоны (изделия, имеющие форму тел вращения изготавливаемые намоткой из ВПКМ).

Широко используются в авиакосмической отрасли и рассчитываются с учетом низких показателей межслойной прочности и масштабного фактора (накопление упругой энергии пропорционально объему). В цилиндрической части баллонов, изготавливаемых намоткой, окружные напряжения σθ в цилиндрической части приблизительно в 2 раза превышают осевые напряжения σZ, Надежность и долговечность баллонов из намоточных ВПКМ обеспечивается увеличением доли волокон в окружном направлении и расчетом угла перекрестной намотки (±α)

_____________

α = arctg√σθσZ(45)/σZσθ(45) , где:

σZ(45), σθ(45) – критические напряжения в трубе со структурой [±45] ВПКМ в стенке трубы при осевом нагружении (Z) и под действием внутреннего давления в объеме баллона (θ).

Эффективны для изготовления баллонов для хранения бытового газа и газа – автомобильного топлива.

При анализе эффективности замены металлических конструкций на конструкции из ПКМ учитывают особенности ВПКМ. Высококачественные изделия из ПКМ со стабильными характеристиками могут быть получены лишь при автоматизированном производстве со строгой технологической дисциплиной. При водопоглощении ВПКМ в 1% повышается их чувствительность к концентратам напряжений, σ- уменьшается на 10-15%, σ+ - на 20-30%, τсд – на 35% (при В.П. = 2% масс). Коэффициент безопасности f= fосн* fдоп, fосн=1,5, fдоп=1,20-1,25 (для углепластиков). Расчетные напряжения σрасч для монослоя из ВПКМ зависят и от влияния старения ВПКМ и составляют σрасч=σразр*cклим*cконц/fgon, где cконц=0,75-0,90 (до 0,45).

Нестабильность свойств компонентов ВПКМ (прежде всего, свойств волокон с коэффициентом реализации прочности Кσ>5%, модуля упругости КЕ>3%), неполная реализация свойств волокон в ВПКМ, высокие значения Кσ и КЕ ВПКМ требуют учета при расчете нагруженных конструкций, повышения коэффициентов запаса прочности, жесткости. Это может привести к выравниванию показателей весового совершенства (σ/ρ, Е/ρ) конструкций из металлов и ПКМ. Для сложнонагруженных конструкций используют ВПКМ со сложными схемами армирования. Если σ+/ρ и Е+/ρ однонаправленных углеволокнитов приблизительно в 5 раз выше этих показателей для металлов, то для углеволокнита со структурой [00, 14%; 450, 72%; 900, 14%] значение σ+/ρ близко к значению σ+/ρ авиационных сплавов (около 26 км).

Высокая стоимость ВПКМ и специфические технологии производства изделий из ВПКМ с планируемой анизотропией свойств при отмеченных выше особенностях эксплуатационных свойств снижает конкурентоспособность ВПКМ по сравнению с металлами, применение которых уже не позволяет производить конструкции ЛА с характеристиками, отвечающими современным требованиям (легкость, многофункциональность, радиопрозрачность, радиопоглощение, уменьшение расхода топлива, повышение полезной нагрузки и др.).