- •Предисловие

- •Проектирование дорожных одежд улиц и дорог населенных пунктов Праектаванне дарожнага адзення вулiц I дарог населеных пунктаў

- •Раздел 1 Первый абзац изложить в новой редакции:

- •Раздел 4 перед первым абзацем дополнить абзацем и таблицей — 4.1:

- •Раздел 6 После шестого абзаца дополнить абзацем:

- •Определение расчетных характеристик материалов конструктивных слоев

- •Примеры расчета

Примеры расчета

Д.1 Пример 1

Д.1.1 Требуется запроектировать дорожную одежду при следующих исходных данных:

— улица располагается во II дорожно-климатической зоне, в г. Минске;

— категория улицы — А по СНБ 3.03.02;

— расчетный срок службы дорожной одежды Тсл, установленный заказчиком, — 14 лет;

— приведенная к нормативной статической нагрузке Qn = 115 кН интенсивность движения транспортных средств на начало срока службы Nр = 1000 ед/сут, к нагрузке Qn = 130 кН — Nр = 612 ед/сут, показатель изменения интенсивности движения q = 1,02;

— грунт земляного полотна — песок пылеватый.

Конструирование дорожной одежды

Д.1.2 Для улицы категории А с интенсивностью движения транспортных средств на начало срока службы Nр = 1000 ед/ч, приведенной к расчетной нагрузке Qn = 115 кН, соответствует 1 расчетный уровень движения (см. таблицу 4.1). В соответствии с 5.2 расчет на прочность следует выполнять на расчетную статическую нагрузку 13 т (Qn = 130 кН).

В соответствии с рисунком 7.1 сроку службы покрытия Тсл = 14 лет соответствует уровень надежности 0,97. Конструкция дорожной одежды выбирается в соответствии с рисунком 7.3, таблицей 7.1 и имеющимися в наличии дорожно-строительными материалами.

Расчет дорожной одежды на прочность и деформационную устойчивость материалов слоев

Д.1.3 Вычисляется суммарное расчетное число приложений расчетной нагрузки за срок службы по формуле (8.6) при Трдг = 145 дней, kn = 1,4 (см. таблицу 8.2).

Откуда = 612 · 145 · 14 · 1,02 · 1,4 = 1 774 091.

Д.1.4 Расчетные характеристики материалов конструктивных слоев определяются по результатам лабораторных испытаний. В данном примере принимаем расчетные характеристики по таблице Б.1.

Для конкретного примера данные характеристики представлены в таблице Д.1.

Таблица Д.1

Материал слоя |

Толщина

слоя |

Модуль упругости Еi, МПа, при температуре, °С |

Угол внутреннего трения φ |

Внутреннее сцепление С, МПа |

Предельная структурная прочность Rc, МПа |

||

0 |

10 |

50 |

|||||

Асфальтобетон

типа АПДУ

2 |

5 |

7280 |

3790 |

220 |

41° |

0,55 |

7,0 |

Асфальтобетон

типа АПДУ 3 |

5 |

5720 |

2980 |

180 |

39,5° |

0,54 |

5,5 |

Асфальтобетон крупнозернистый пористый марки I по СТБ 1033 |

8 |

4680 |

2440 |

150 |

38° |

0,28 |

4,5 |

Щебень оптимального состава с максимальным размером зерен 40 мм (с массовой долей фракций минеральной части по таблице 6.4) |

25 |

500 |

500 |

500 |

48° |

0,08 |

— |

Песок природный по ГОСТ 8736 |

40 |

130 |

130 |

130 |

32° |

0,004 |

— |

Песок пылеватый |

— |

66 |

66 |

66 |

25° |

0,005 |

— |

Д.1.5 Расчет по допускаемому упругому прогибу производится послойно, начиная с подстилающего грунта, по номограмме на рисунке 8.3.

Егр /Е5 = 66/130 = 0,51;

h![]() /D

= 40/39 = 1,03;

/D

= 40/39 = 1,03;

Е5 об = 101 МПа.

Е5 об/Е4 = 101/500 = 0,20;

h![]() /D

= 25/39 = 0,64;

/D

= 25/39 = 0,64;

Е4об = 203 МПа.

Е4об /Е3 = 203/2440 = 0,08;

h![]() /D

= 8/39 = 0,21;

/D

= 8/39 = 0,21;

Е3об = 276 МПа.

Е3об /Е2 = 276/2980 = 0,09;

h![]() /D

= 5/39 = 0,13;

/D

= 5/39 = 0,13;

Е2об = 319 МПа.

Е2об /Е1 = 319/3790 = 0,08;

h![]() /D

= 5/39 = 0,13;

/D

= 5/39 = 0,13;

Е1об = 368 МПа.

Требуемый модуль упругости определяется по формуле (8.5):

Е![]() = 1,3

130 + 5,5(lg 1 774 091)2

– 95 = 288 МПа.

= 1,3

130 + 5,5(lg 1 774 091)2

– 95 = 288 МПа.

Коэффициент запаса прочности составляет: Кпр = Е1об /E = 368/288 = 1,28.

Требуемый минимальный коэффициент запаса прочности Ki по рисунку 8.1 составляет 1,25 для уровня надежности P = 0,97 и срока службы Тсл = 14 лет.

Следовательно, выбранная конструкция удовлетворяет условию прочности по допускаемому упругому прогибу.

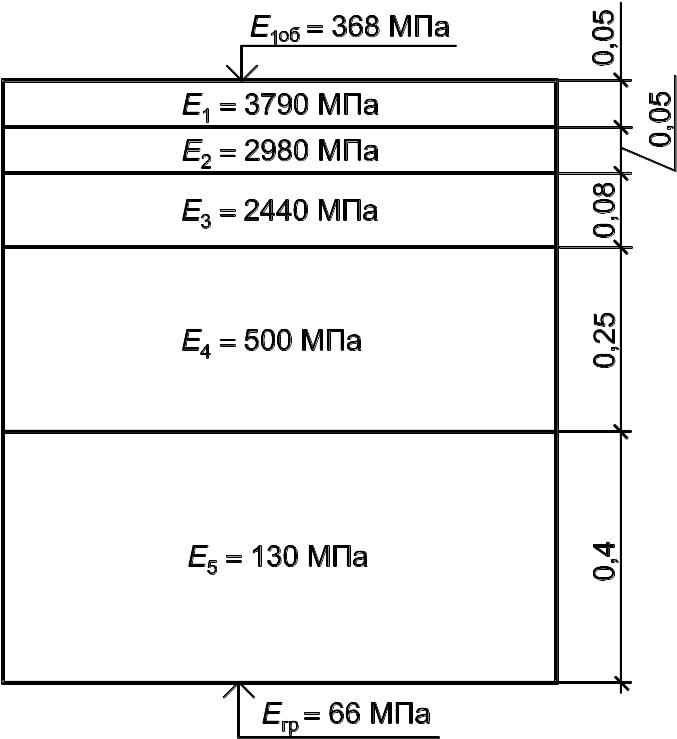

Расчетная схема конструкции дорожной одежды представлена на рисунке Д.1.

Рисунок Д.1 — Расчетная схема

Д.1.6 Определяем устойчивость материала монолитных слоев к действию транспортной нагрузки и погодно-климатических факторов.

Значение предельно допустимого уровня повреждаемости [] принимают равным 0,5 (см. 8.1.4) — для улиц с расчетным уровнем движения 1.

Определяем уровень повреждаемости слоя № 1.

Учитывая, что между слоем № 1 и слоем № 2 обеспечено сцепление, растягивающие напряжения в верхней и нижней частях слоя определяем по номограммам, представленным на рисунках 8.4 и 8.6.

Модуль

упругости верхнего слоя Е![]() =

7280 МПа.

=

7280 МПа.

Общий

модуль упругости нижних слоев Е![]() =

366 МПа (см. рисунок 8.3).

=

366 МПа (см. рисунок 8.3).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 7280/366 = 20.

Максимальное растягивающее напряжение в слое = 0,213 МПа (см. рисунок 8.6).

Уровень повреждаемости материала слоя = 0,41 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Определяем уровень повреждаемости слоя № 2.

Учитывая, что между слоем № 2 и слоем № 3 обеспечено сцепление, растягивающие напряжения в верхней и нижней частях слоя определяем по номограммам, представленным на рисунках 8.4 и 8.6.

Средневзвешенный

модуль упругости верхних слоев, c

учетом рассматриваемого слоя, Е![]() =

6500 МПа

(см. формулу (8.10)).

=

6500 МПа

(см. формулу (8.10)).

Общий модуль упругости нижних слоев Е = 309 МПа (см. рисунок 8.3).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 6500/309 = 21.

Максимальное растягивающее напряжение в слое = 0,252 МПа (см. рисунок 8.4).

Уровень повреждаемости материала слоя = 0,12 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Определяем уровень повреждаемости слоя № 3.

Учитывая, что между слоем № 3 и слоем № 4 отсутствует сцепление, растягивающие напряжения в нижней части слоя определяем по номограмме, представленной на рисунке 8.5.

Средневзвешенный модуль упругости верхних слоев, c учетом рассматриваемого слоя, Е = 5691 МПа (см. формулу (8.10)).

Расчетный модуль упругости материалов монолитного слоя при температуре 0 °С Е0 = 4680 МПа.

Общий модуль упругости нижних слоев Е = 206 МПа (см. рисунок 8.3).

Средневзвешенный

модуль упругости верхних слоев без

учета рассматриваемого слоя Е![]() =

6500 МПа

(см. формулу (8.12)).

=

6500 МПа

(см. формулу (8.12)).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 5691 4680/206 6500 = 20.

Максимальное растягивающее напряжение в слое = 0,801 МПа (см. рисунок 8.5).

Уровень повреждаемости материала слоя = 0,18 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Таким образом, запроектированная конструкция дорожной одежды обеспечивает устойчивость материала монолитных слоев на действие транспортной нагрузки и погодно-климатических факторов.

Д.1.7 Рассчитываем конструкцию по условию сдвигоустойчивости.

Расчетные характеристики материалов конструктивных слоев принимаем при температуре 50 °С. Требуемый минимальный коэффициент запаса прочности Ki по рисунку 8.1 составляет 1,25 для уровня надежности P = 0,97 и срока службы Тсл = 14 лет.

Проверяем сдвигоустойчивость материала слоя № 1.

Модуль упругости верхнего слоя Е = 220 МПа.

Общий модуль упругости нижних слоев Ен = 158 МПа (см. рисунок 8.3).

Касательные напряжения = 0,188 МПа (см. рисунок 8.9).

Нормальные напряжения = 0,116 МПа (см. рисунок 8.11).

Коэффициент запаса прочности Кпр = 1,91 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 2.

Средневзвешенный модуль упругости верхних слоев Е = 220 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 158 МПа (см. рисунок 8.3).

Касательные напряжения = 0,222 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,036 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,84 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 3.

Средневзвешенный модуль упругости верхних слоев Е = 200 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 158 МПа (см. рисунок 8.3).

Касательные напряжения = 0,201 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,039 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,76 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 4.

Средневзвешенный модуль упругости верхних слоев Е = 178 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 203 МПа (см. рисунок 8.3).

Касательные напряжения = 0,131 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,044 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,46 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 5.

Средневзвешенный модуль упругости верхних слоев Е = 365 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 101 МПа (см. рисунок 8.3).

Касательные напряжения = 0,062 МПа (см. рисунок 8.10).

Нормальные напряжения = 0,062 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = –20,80 (так как нормальные напряжения значительно выше касательных).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 6.

Средневзвешенный модуль упругости верхних слоев Е = 252 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 66 МПа (см. рисунок 8.3).

Касательные напряжения = 0,022 МПа (см. рисунок 8.10).

Нормальные напряжения = 0,182 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = –0,04 (так как нормальные напряжения значительно выше касательных).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Д.1.8 Для обеспечения надежности материала покрытия и требуемого срока службы подрядчик должен обеспечить подбор состава с уровнем надежности Р = 0,98 в соответствии с требованиями приложения В.

Д.2 Пример 2

Д.2.1 Требуется запроектировать дорожную одежду при проведении капитального ремонта городской улицы при следующих исходных данных:

— улица располагается во II дорожно-климатической зоне, в г. Минске;

— категория улицы — Ж по СНБ 3.03.02;

— срок службы старой дорожной одежды до капитального ремонта Т = 16 лет;

— требуемый срок службы дорожной одежды после капитального ремонта Тсл = 8 лет;

— конструкция старой дорожной одежды (толщина слоя, м) (по результатам обследований):

1 слой (асфальтобетон) — 0,051;

2 слой (асфальтобетон) — 0,086;

3 слой (щебень) — 0,15;

4 слой (песок) — 0,20;

— грунт земляного полотна — супесь легкая непылеватая;

— расчетная суточная интенсивность движения транспортных средств на наиболее загруженную полосу, приведенная к нормативной статической нагрузке Qn = 115 кН, составляет 368 ед/сут (по результатам замеров);

— по результатам визуальных обследований покрытия получены следующие данные:

общая площадь покрытия — 4193 м2;

площадь покрытия со сдвиговыми деформациями — отсутствует;

площадь покрытия с температурными трещинами — 103 м2;

площадь покрытия с усталостными трещинами — 272 м2;

площадь покрытия с коррозионными разрушениями — 1745 м2.

Основные расчетные характеристики материалов слоев, полученные в ходе диагностики и последующих лабораторных испытаний, представлены в таблицах Д.2 – Д.4.

Для улицы категории Ж с интенсивностью движения транспортных средств на начало срока службы Nр = 368 ед/ч, приведенной к расчетной нагрузке Qn = 115 кН, соответствует 5 расчетный уровень движения (см. таблицу 4.1). В соответствии с 5.2 расчеты на прочность следует выполнять на расчетную статическую нагрузку 11,5 т (Qn = 115 кН).

Таблица Д.2

Номер слоя |

Толщина слоя h, см |

Средняя плотность материала слоя ср, г/см3 |

Водонасыщение кернов W, % |

Водонасыщение переформованных образцов Wп, % |

Угол внутреннего трения |

Внутреннее сцепление C, МПа |

Предел прочности при растяжении при температуре 0 °С R0, МПа |

Предел прочности при растяжении при температуре 10 °С R10, МПа |

Предельная структурная прочность Rc, МПа |

1 |

5,1 |

2,40 |

1,07 |

0,64 |

36,03° |

0,45 |

3,28 |

2,23 |

4,86 |

2 |

8,6 |

2,42 |

1,44 |

0,85 |

39,75° |

0,42 |

2,91 |

3,10 |

6,95 |

Таблица Д.3

Номер слоя |

Уровень надежности по сдвигоустойчивости Р1 |

Уровень надежности по температурной трещиностойкости Р2 |

Уровень надежности по усталостной трещиностойкости Р3 |

Уровень надежности по коррозионной стойкости Р4 |

Общий уровень надежности Роб |

Фактический уровень надежности Pn |

Фактический уровень повреждаемости |

Уровень надежности P |

1 |

0,93 |

0,09 |

0,90 |

0,91 |

0,51 |

0,49 |

0,55 |

0,34 |

2 |

0,95 |

0,83 |

0,98 |

0,99 |

0,94 |

— |

0,14 |

0,80 |

Таблица Д.4

Номер слоя |

Модуль упругости при температуре 50 °С Е50, МПа |

Модуль упругости при температуре 0 °С Е0, МПа |

Модуль упругости при температуре 10 °С Е10, МПа |

1 |

297 |

8932 |

5499 |

2 |

397 |

8838 |

8185 |

Д.2.2 Проверяем прочность существующей дорожной одежды.

Вычисляем суммарное расчетное число приложений расчетной нагрузки за срок службы по формуле (8.6) при Трдг = 145 дней, kn = 1,2 (см. таблицу 8.2).

Откуда

![]()

Требуемый общий модуль упругости определяем по формуле (8.5):

![]()

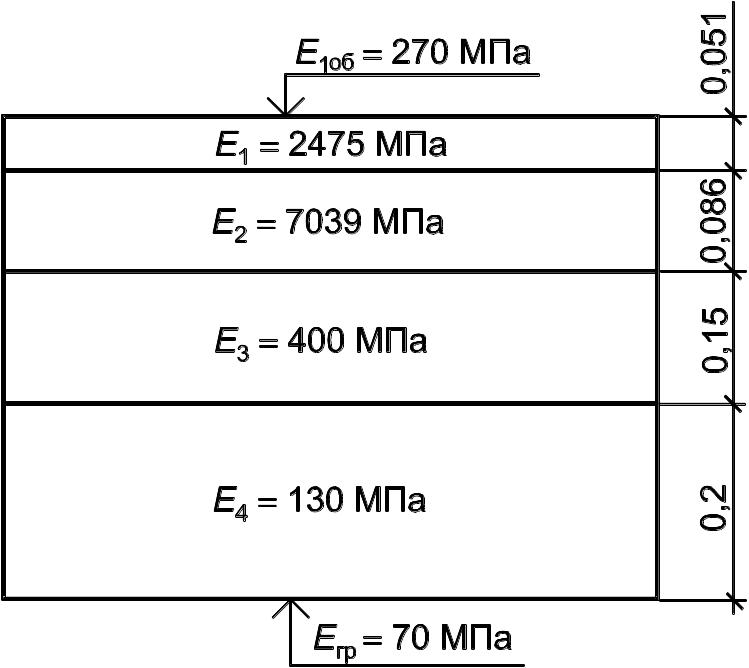

Рассмотрим расчетную схему конструкции существующей дорожной одежды с учетом уровня повреждаемости материалов слоев, представленную на рисунке Д.2.

Рисунок Д.2 — Расчетная схема

Коэффициент

запаса прочности составляет: Кпр

= Еобщ

/![]() =

270/234 = 1,15.

=

270/234 = 1,15.

Требуемый минимальный коэффициент запаса прочности по рисунку 8.1 составляет 1,17 для уровня надежности Р = 0,91 и срока службы Тсл = 8 лет.

Следовательно, существующая дорожная конструкция не удовлетворяет условию прочности по допускаемому упругому прогибу и требуется ее усиление. Учитывая неудовлетворительное состояние материалов покрытия, общий уровень надежности верхнего слоя, равный 0,34, ниже требуемого уровня надежности (для улиц с расчетным уровнем движения 5), равного 0,55 (см. 9.2.2.4), необходим капитальный ремонт дорожной одежды.

Назначение конструкции новой дорожной одежды

Д.2.3 При диагностике покрытия установлено: общий объем дефектных мест с температурными трещинами составляет 6,5 % (272 100/4193) от общей площади покрытия. В соответствии с 9.3.1 следует произвести расчет на предотвращение копирования отраженных трещин.

Предотвращение отраженного трещинообразования

Д.2.4 В таблице Д.5 представлены результаты расчета растягивающих напряжений в новом слое от толщины старого и ширины разделки трещин в нем (см. рисунки 9.2 и 9.3).

Из таблицы видно, что для предотвращения копирования дефектов новым покрытием необходимо выполнить разделку трещин на ширину 27,4 см. Если произвести фрезерование старого покрытия на глубину 3 см, ширина разделки составит 7,19 см. Чтобы не производить разделку трещин, необходимо выполнить фрезерование на глубину 6 см.

Д.2.5 Исходя из вышеизложенного, можно рекомендовать следующий ремонт существующей дорожной одежды:

— фрезерование на глубину 6 см;

— устройство

нижнего несущего (выравнивающего) слоя

из асфальтобетона типа АПДУ

![]() — III

по ТУ BY

100019869.577 минимальной толщиной 5 см;

— III

по ТУ BY

100019869.577 минимальной толщиной 5 см;

— устройство

слоя покрытия из асфальтобетона типа

АПДУ

![]() — III

по ТУ BY

100019869.577 толщиной 5 см.

— III

по ТУ BY

100019869.577 толщиной 5 см.

Таблица Д.5

Шаг вычислений |

Суммарная толщина старых слоев асфальтобетона, см |

Средний модуль упругости старого слоя Еср, МПа |

Ширина разделки трещин, см |

Растягивающие напряжения в нижней части нового слоя, МПа |

1 2 3 4 5 6 |

13,7 13,7 10,7 10,7 7,7 7,7 |

14 215 14 215 14 108 14 108 13 989 13 989 |

0 27,4 0 7,19 0 1,61 |

6,35 1,0 5,15 1,0 3,89 1,0 |

Д.2.6 Проверяем прочность новой дорожной одежды.

Требуемый модуль упругости определяем по формуле (8.5):

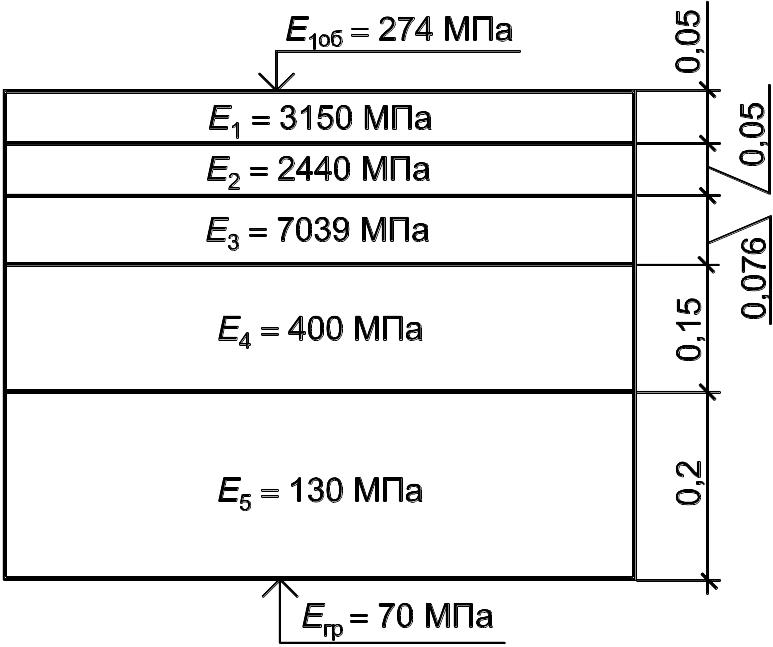

Рассмотрим расчетную схему конструкции дорожной одежды с учетом уровня повреждаемости материалов слоев, представленную на рисунке Д.3.

Рисунок Д.3 — Расчетная схема

Коэффициент

запаса прочности составляет:

![]()

Требуемый минимальный коэффициент запаса прочности по рисунку 8.1 составляет 1,17 для уровня надежности Р = 0,91 и срока службы Тсл = 8 лет.

Следовательно, новая дорожная конструкция удовлетворяет условию прочности по допускаемому упругому прогибу.

Д.2.7 Определяем устойчивость материала монолитных слоев на действие транспортной нагрузки и погодно-климатических факторов.

Значение предельно допустимого уровня повреждаемости [] принимают в соответствии с 8.1.4 равным 0,6 — для улиц с расчетным уровнем движения 5.

Определяем уровень повреждаемости слоя № 1(новый асфальтобетонный слой).

Учитывая, что между слоем № 1 и слоем № 2 обеспечено сцепление, растягивающие напряжения в верхней и нижней частях слоя определяем по номограммам, представленным на рисунках 8.4 и 8.6.

Модуль упругости верхнего слоя Е = 6040 МПа.

Общий модуль упругости нижних слоев Е = 248 МПа (см. рисунок 8.3).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 6040/248 = 24.

Максимальное растягивающее напряжение в слое = 0,193 МПа (см. рисунок 8.6).

Уровень повреждаемости материала слоя = 0,1 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Определяем уровень повреждаемости слоя № 2 (новый асфальтобетонный слой).

Учитывая, что между слоем № 2 и слоем № 3 обеспечено сцепление, растягивающие напряжения в верхней и нижней частях слоя определяем по номограммам, представленным на рисунках 8.4 и 8.6.

Средневзвешенный модуль упругости верхних слоев c учетом рассматриваемого слоя Е = 5360 МПа (см. формулу (8.10)).

Общий модуль упругости нижних слоев Е = 206 МПа (см. рисунок 8.3).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 5360/206 = 26.

Максимальное растягивающее напряжение в слое = 0,350 МПа (см. рисунок 8.4).

Уровень повреждаемости материала слоя = 0,06 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Определяем уровень повреждаемости слоя № 3 (существующий асфальтобетонный слой).

Учитывая, что между слоем № 3 и слоем № 4 отсутствует сцепление, растягивающие напряжения в нижней части слоя определяем по номограмме, представленной на рисунке 8.5.

Средневзвешенный модуль упругости верхних слоев c учетом рассматриваемого слоя Е = 6115 МПа (см. формулу (8.10)).

Расчетный модуль упругости материалов монолитного слоя при температуре 0 °С Е0 = 7108 МПа.

Общий модуль упругости нижних слоев Е = 138 МПа (см. рисунок 8.3).

Средневзвешенный модуль упругости верхних слоев без учета рассматриваемого слоя Е = 5360 МПа (см. формулу (8.12)).

Отношение модуля упругости верхнего слоя к модулю упругости нижнего слоя n1 = 6115 7108/138 5360 = 59.

Максимальное растягивающее напряжение в слое = 1,380 МПа (см. рисунок 8.5).

Уровень повреждаемости материала слоя = 0,39 (см. формулу (8.23)).

Следовательно, материал слоя удовлетворяет условию устойчивости по данному критерию.

Таким образом, запроектированная конструкция дорожной одежды обеспечивает устойчивость материала монолитных слоев на действие транспортной нагрузки и погодно-климатических факторов.

Д.2.8 Рассчитываем конструкцию по условию сдвигоустойчивости.

Расчетные характеристики материалов конструктивных слоев принимаем при температуре 50 °С. Требуемый минимальный коэффициент запаса прочности Ki (см. рисунок 8.1) составляет 1,17 для уровня надежности P = 0,91 и срока службы Тсл = 8 лет.

Проверяем сдвигоустойчивость материала слоя № 1.

Модуль упругости верхнего слоя Е = 190 МПа.

Общий модуль упругости нижних слоев Ен = 152 МПа (см. рисунок 8.3).

Касательные напряжения = 0,189 МПа (см. рисунок 8.9).

Нормальные напряжения = 0,116 МПа (см. рисунок 8.11).

Коэффициент запаса прочности Кпр = 1,46 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 2.

Средневзвешенный модуль упругости верхних слоев Е = 190 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 152 МПа (см. рисунок 8.3).

Касательные напряжения = 0,224 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,039 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,23 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 3.

Средневзвешенный модуль упругости верхних слоев Е = 170 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 155 МПа (см. рисунок 8.3).

Касательные напряжения = 0,203 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,041 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 2,8 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 4.

Средневзвешенный модуль упругости верхних слоев Е = 236 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 138 МПа (см. рисунок 8.3).

Касательные напряжения = 0,139 МПа (см. рисунок 8.10).

Нормальные напряжения = –0,03 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,28 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Проверяем сдвигоустойчивость материала слоя № 5.

Средневзвешенный модуль упругости верхних слоев Е = 312 МПа (см. формулу (8.24)).

Общий модуль упругости нижних слоев Ен = 90 МПа (см. рисунок 8.3).

Касательные напряжения = 0,072 МПа (см. рисунок 8.10).

Нормальные напряжения = 0,028 МПа (см. рисунок 8.12).

Коэффициент запаса прочности Кпр = 1,25 (см. формулу (8.25)).

Следовательно, материал слоя удовлетворяет условию прочности по критерию сдвигоустойчивости.

Для обеспечения надежности материала покрытия и требуемого срока службы подрядчик на стадии подбора состава должен обеспечить уровень надежности Р = 0,91.

Д.3 Заключение

Рассмотренные конструкции дорожных одежд удовлетворяют всем критериям прочности и обеспечивают заданный срок службы и уровень надежности».

Библиографию дополнить ссылками:

«ТУ BY 100019869.577-2008 Смеси асфальтобетонные и асфальтобетон повышенной деформационной устойчивости для конструктивных слоев дорожных одежд улиц г. Минска. Технические условия.

ТУ BY 100019869.531-2007 Цементогранулят для транспортного строительства. Технические условия».