3. Проверочные расчеты

При конструировании вала или оси ряд размеров назначают из конструктивно-технологических условий. Поэтому следующий этап—проверка прочности сконструированного вала (оси).

Методика проверочного расчета прочности включает следующие этапы: определение нагрузок; составление расчетной схемы вала, дающей представление о размещении на нем всем вращающихся деталей и опор; определение опорных реакций валов и построение эпюр изгибающих и крутящих моментов; расчет напряжений в опасном сечении и проверка прочности. Расчет оси отличается только тем, что здесь нет напряжений кручения.

Действующие

нагрузки. На

валы и оси действуют силы от насаженных

на них звеньев передач, нагрузки на

рабочих органах и

неуравновешенные силы инерции. Первые

силы обычно неподвижны

относительно стойки механизма и вызывают

в валах и

осях изгибные напряжения, изменяющиеся

по симметричному циклу.

Неуравновешенные силы инерции вращаются

вместе с валом

и вызывают постоянные напряжения изгиба.

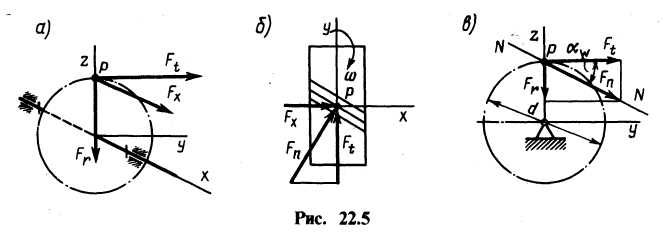

Точкой предложения сил от зубчатых механизмов можно считать полюс зацепления Р. В общем случае рассматривают действие на валы окружной Fv радиальной (распорной) Fr и осевой Fx сил, которые являются составляющими полного нормального давления Fn (рис. 22.5, а; см. также рис. 14.6, 14.9, 14.12 и 16.7).

Окружная сила касательна к начальной окружности зубчатого колеса; для ведомых колес она направлена в сторону вращения колеса, для ведущих - против вращения. Линия действия радиальной силы проходит через геометрическую ось вала, а направление- от точки контакта зубчатых колес к оси вала.

Линия действия осевой силы параллельна оси вала. Направление осевой силы зависит от направлений вращения и наклона зубьев (правое или левое), а для червяка- от направления навивки. Если наблюдатель видит с левого торца звена, что оно вращается по ходу часовой стрелки, то для ведущего косозубого колеса (винтового, червячного, червяка) с левой навивкой (левые зубья) осевая сила Fx направлена так, как показано на рис. 22.5, б. При изменении направления вращения или навивки осевая сила будет направлена в противоположную сторону.

В соответствии с третьим законом Ньютона для ведомого звена направления сил противоположны соответствующим силам на ведущем звене.

В цилиндрической прямозубой передаче осевых сил нет; полная нормальная сила действует вдоль линии зацепления NN (рис. 22.5, в). При расчете валов ременных и цепных передач принимают, что линия действия силы Fn совпадает с биссектрисой угла, образуемого ветвями гибкого звена.

Формулы

для расчета действующих сил приведены

в табл. 22.2, где приняты следующие

обозначения: Т

-

крутящий момент на звене; m,

z

-

модуль и число зубьев колеса;

![]() w

-

угол зацепления; для

колес, нарезанных без смещения, угол

зацепления равен углу

профиля зуба инструментальной рейки

,

обычно

w

-

угол зацепления; для

колес, нарезанных без смещения, угол

зацепления равен углу

профиля зуба инструментальной рейки

,

обычно

![]() = 20°; тп

-

модуль в нормальном сечении зубьев

колеса;

= 20°; тп

-

модуль в нормальном сечении зубьев

колеса;

![]() - угол наклона зубьев; dcp

-

начальный диаметр в среднем сечении

конического колеса;

1,2

-

половина угла при вершине начального

конуса конического колеса 1

или

2; i12

-

передаточное отношение; d

-

делительный диаметр червяка или

червячного колеса;

- угол наклона зубьев; dcp

-

начальный диаметр в среднем сечении

конического колеса;

1,2

-

половина угла при вершине начального

конуса конического колеса 1

или

2; i12

-

передаточное отношение; d

-

делительный диаметр червяка или

червячного колеса;

![]() - делительный

угол подъема линии витка червяка; к

-коэффициент,

учитывающий

дополнительное натяжение ремня в момент

постановки

или подтягивания (k=1,5

для плоскоременных передач без

натяжного ролика, k=1

для всех прочих ременных передач); Fo

—

предварительное (начальное) натяжение

ремня.

- делительный

угол подъема линии витка червяка; к

-коэффициент,

учитывающий

дополнительное натяжение ремня в момент

постановки

или подтягивания (k=1,5

для плоскоременных передач без

натяжного ролика, k=1

для всех прочих ременных передач); Fo

—

предварительное (начальное) натяжение

ремня.

Все нагрузки передаются на вал в виде сил, распределенных в местах сопряжения насаженной на вал детали. При построении расчетной схемы эту распределенную нагрузку заменяют сосредоточенной силой, что идет в запас прочности.

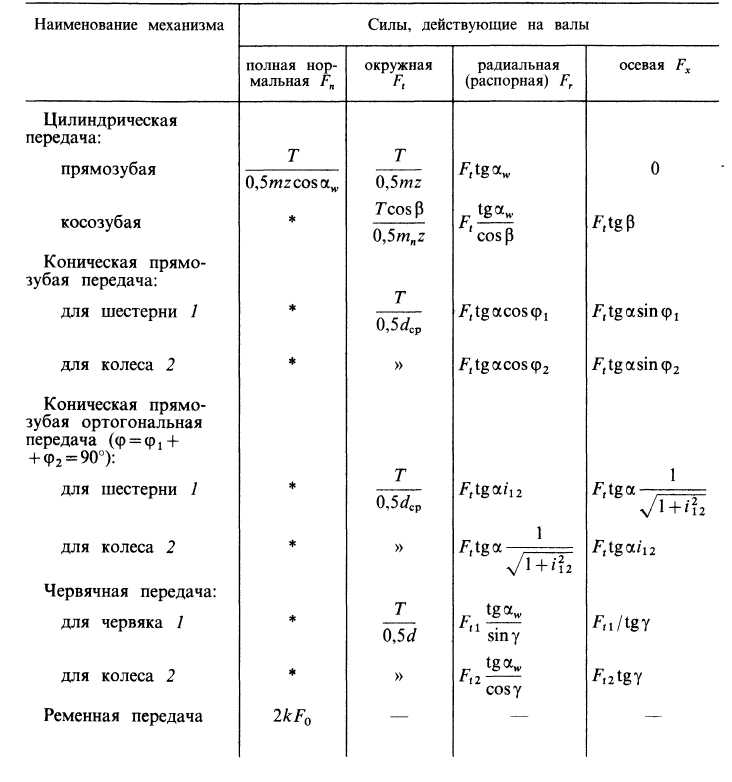

Таблица 22.2. Формулы для расчета сил, действующих на валы

* При расчете валов на прочность не используется.

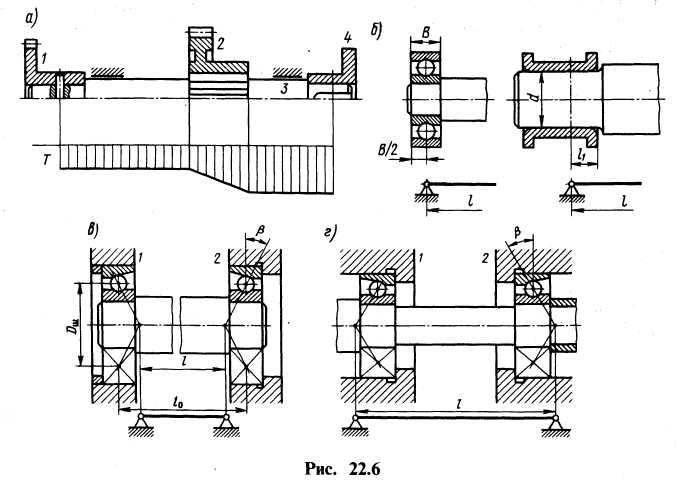

Построение

расчетной схемы. Расчетную

схему строят

после разработки

конструкции валов, размещения на них

всех вращающихся деталей и определения

размеров валов по длине. Крутящий момент

для шпоночного соединения ступицы

детали с валом и при

коротких (l<d)

шлицах

принимают приложенным в середине длины

шпонки или ступицы. В случае длинных

шлицев учитывают их

деформируемость, что ведет к постепенному

линейному возрастанию

крутящего момента по длине. Для штифтового

соединения

момент считается приложенным к оси

штифта. Например,

если крутящий момент воспринимается

муфтой 4

и

передается валом 3

зубчатым

колесам 2 и 7, то эпюра крутящих моментов

Т

будет

такой, как на рис. 22.6, а.Вал

рассматривают как балку, лежащую на

опорах - подшипниках.

Подшипники условно заменяют шарнирными

опорами. Центр

шарнира при радиальных подшипниках

качения считается расположенным

на поперечной оси подшипников (рис.

22.6, б);

для

опор скольжения место опирания принимают

на расстоянии l1

~

0,5d

от

кромки подшипника со стороны силового

поля. Для опор

с радиально-упорными подшипниками

расчетный пролет /

зависит не только от расстояния между

опорами, но и угла контакта

подшипника и выбранного варианта

установки подшипников

pис.

22.6. см. также pис.

23.13):![]()

где верхний знак соответствует схеме на рис. 22.6, в, нижний - на рис. 22.6, г; параметры l0 и Dm - см. на рис. 22.6, в, г.

Изгиб вала, на который насажены зубчатые колеса, шкивы и пр., в общем случае пространственный. Поэтому расчет ведется в двух взаимно перпендикулярных плоскостях. Силы, действующие в зацеплениях, приводят к геометрической оси вала и проецируют на расчетные плоскости. Полученные проекции представляют собой расчетные нагрузки в соответствующих плоскостях.

Изгиб будет плоским и расчет ведется в одной плоскости только для валов, на которых насажено одно прямозубое цилиндрическое колесо, шкив ременной или звездочка цепной передачи.

Проверочный расчет прочности валов в общем случае выполняют на статическую прочность и усталость.

Расчет на статическую прочность проводят по наибольшим кратковременным нагрузкам. Вал рассчитывают на совместное действие изгиба, кручения и сжатия (или растяжения); влиянием касательных напряжений от поперечных сил при расчетах валов пренебрегают. Для валов точных механизмов, несущих незначительные нагрузки, можно ограничиться приближенным расчетом по эквивалентным (приведенным) напряжениям, учитывающим по энергетической теории прочности все виды деформаций.

![]()

![]()

где

![]() пр

- приведенное напряжение, МПа;

и

-

напряжение изгиба, МПа, в общем случае

пространственного (см. § 10.2), вычисляемое

по формуле (10.14):

пр

- приведенное напряжение, МПа;

и

-

напряжение изгиба, МПа, в общем случае

пространственного (см. § 10.2), вычисляемое

по формуле (10.14):

к-

напряжение кручения, МПа, вычисляемое

по формуле (9.11 (7.5):

![]()

![]()

Т- крутящий момент, Н·мм; Wp - полярный момент сопротивления сечения вала, мм3;

Расчетный

изгибающий момент в общем случае

пространственного

изгиба балки круглого сечения

![]()

где Миу и Миz—изгибающие моменты в расчетных плоскостях Оху и Oxz в рассматриваемом сечении; при плоском изгибе значение Мр равно изгибающему моменту в плоскости изгиба. Проверке подлежат те сечения, где расчетный момент Мр достигает наибольшего значения, а также места резкого уменьшения диаметра вала. При выборе опасных сечений учитывают, что в участке вала, охватываемом деталью, напряжения изгиба меньше расчетных, так как вал и ступица детали изгибаются вместе.

Если оказывается, что условие (22.7) статической прочности вала не выполнено, то вал конструируют заново, увеличивая поперечные размеры. При жестких требованиях к габаритам всего узла бывает необходимо сохранить исходные размеры вала, тогда применяют материал с более высокими характеристиками прочности.

Рассмотрим особенности составления расчетных схем и проверочного расчета валов основных типов передаточных механизмов.

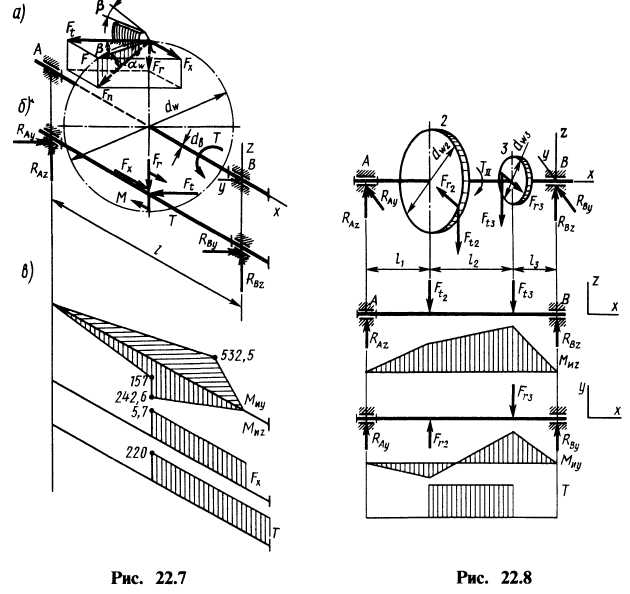

Прямозубая цилиндрическая передача. На рис. 22.7 изображена схема

промежуточного вала двухступенчатой зубчатой передачи по рис. 22.4. Возникающие в зацеплении колес силы рассчитывают по формулам табл. 22.2. Эти силы после приведения их к оси вала составляют расчетные нагрузки: радиальные силы Fr2 и Fr3 вызывают изгиб вала в вертикальной плоскости xz, а окружные силы Ft2 и Ft3 — в горизонтальной плоскости ху. Опорные реакции вала в этих плоскостях RAz, RBz и RAy, RBy определяют с помощью уравнений статики. Построив эпюры изгибающих моментов в вертикальной Миz и горизонтальной МИУ плоскостях, а также эпюру крутящего момента Г, находят положение опасного сечения (ступень вала под шестерней) и проверяют выполнение условия прочности (22.7).

Косозубая цилиндрическая передача. Отличается от прямозубой более сложной системой сил, возникающих в зацеплении колес. Воспринимаемая зубом сила Fn нормальна к его рабочей поверхности и может быть разложена на составляющие (рис. 22.8, а): окружную силу Ft радиальную Fr и осевую Fx (см. табл. 22.2). Эти силы, приведенные к оси вала, вызывают следующие деформации: изгиб в вертикальной плоскости xz силой Fr и моментом

M=Fxdw /2; изгиб в горизонтальной плоскости ху силой Ft; сжатие (или растяжение) силой Fx; кручение на участке между муфтой и колесом моментом T. Сосредоточенный изгибающий момент М появляется на расчетной схеме при приведении силы Fx к оси вала; алгоритм приведения рассмотрен в § 10.3 (см. рис. 10.7).

Построив расчетную схему (рис. 22.8,6) и определив опорные реакции вала в вертикальной RAz, RBz и в горизонтальной RAy, RBy плоскостях, построим эпюры моментов МИz и Миу, а также сжимающей силы Fx (рис. 22.8, в). Проверяем выполнение условия прочности в первом опасном сечении - ступени вала под колесом. Другие опасные сечения—это места резкого уменьшения диаметра вала в зоне действия крутящего момента.

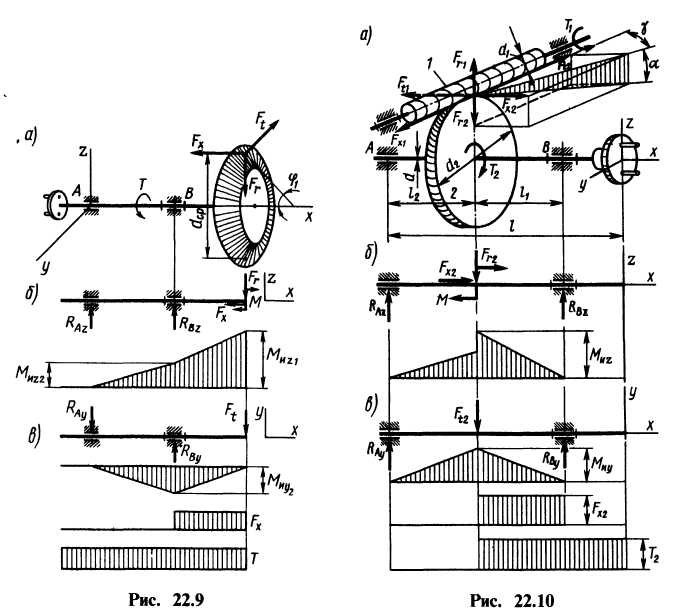

Коническая передача. Под действием крутящего момента Т в зацеплении конических колес (рис. 22.9, а) возникает пространственная

система сил, которая включает окружную Fu радиальную Fr и осевую Fx силы (расчетные формулы см. в табл. 22.2). В результате приведения этих сил к оси вала найдем следующие его деформации: изгиб в вертикальной плоскости xz силой Fr и моментом M=Fxdcp/2 (см. рис. 22.9,6); изгиб в горизонтальной плоскости ху силой Ft (рис. 22.9, в); осевое сжатие вала силой Fx; кручение моментом Т. Для определения положения опасного сечения и расчета действующих в нем напряжений необходимо найти опорные реакции и построить эпюры изгибающих моментов в вертикальной

МИ2

и

горизонтальной Миу

плоскостях,

сжимающей силы Fx

и

крутящего момента Т.

Опасными

будут сечения вала под зубчатым

колесом, где MИ2

= Миz1

и сечениеу подшипника В,

где

Мр

=

![]() [см.

формулу (22.11)].

[см.

формулу (22.11)].

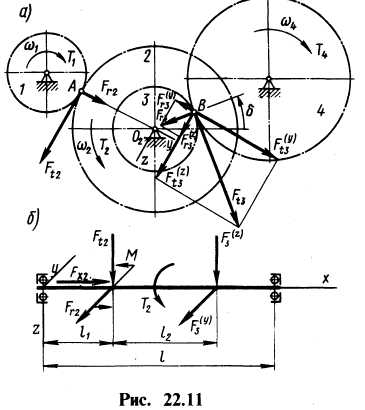

Червячная передача. Здесь два вала — червяка 1 и червячного колеса 2 (рис. 22.10, а). Нагрузки на эти валы образуют силы в зацеплении червяка и колеса: Ft1 Ft2 — окружные, Fx1 Fx2 — осевые и Frl, Fr2—радиальные.

Методика проверочного расчета валов червяка и колеса одинакова, поэтому рассмотрим расчет лишь вала червячного колеса, расчетные схемы которого приведены на рис. 22.10,6, в; силы Ft2, Fr2 и Fx2 вызывают следующие деформации: изгиб в вертикальной плоскости xz силой Fr2 и моментом M=Fx2d2/2 и в горизонтальной плоскости ху силой Ft2; сжатие на участке между колесом и подшипником В силой Fx2; кручение на участке вала между колесом и муфтой моментом Т. Построив эпюры, определяют опасное сечение вала и действующие в нем напряжения, которые подставляют затем в формулу (22.7).

рис. 22.11, а; в точке В к колесу 3 приложены окружная Ft3 и радиальная Fr3 силы. Все действующие силы необходимо представить в виде составляющих, лежащих в двух взаимно перпендикулярных плоскостях, например в координатных плоскостях O2xz и О2ху, которые параллельны соответственно векторам сил Ft2 и Fr2. В результате разложения сил Ft3 и Fr3 получим силы, параллельные выбранным расчетным плоскостям:

![]()

где

угол

![]() определяется при конструировании

редуктора.

определяется при конструировании

редуктора.

Расчетная схема промежуточного вала, позволяющая определить опасное сечение и действующие в нем напряжения, показана на рис. 22.11,6.

Расчет валов по приведенному запасу прочности

Достоверность

расчета валов на прочность зависит от

степени точности определения допустимых

напряжений [![]() ]

и [

]

и [![]() ]

которые зависит от многих факторов.

Расчет допускаемых напряжений представляет

собой самостоятельную, порой непростую

задачу. Если рассчитывать вал на

статическую прочность по приведенному

запасу прочности, то проверить прочность

можно, не вычисляя допустимых напряжений.

Статическая прочность считается

обеспеченной если действительный

приведенный запас прочноcти

]

которые зависит от многих факторов.

Расчет допускаемых напряжений представляет

собой самостоятельную, порой непростую

задачу. Если рассчитывать вал на

статическую прочность по приведенному

запасу прочности, то проверить прочность

можно, не вычисляя допустимых напряжений.

Статическая прочность считается

обеспеченной если действительный

приведенный запас прочноcти

![]() не мене допустимого [n].

Это условие выражается формулой

не мене допустимого [n].

Это условие выражается формулой

![]() (22.12)

(22.12)

где

![]() - запасы прочности

по нормальным и касательным напряжениям.

- запасы прочности

по нормальным и касательным напряжениям.

![]() , (22.13)

, (22.13)

Значения пределов текучести т и т однозначно определяются выбором материала, а напряжения изгиба и, сжатия (растяжения) с, кручения к (в каждом из опасных сечений) находят по формулам (22.8) - (22.10) после того, как вал сконструирован и в соответствии с расчетными схемами построены эпюры изгибающих и крутящих моментов.

Значение допускаемого запаса прочности [п] зависит от материала вала и точности расчетов. Если, например, валы изготовлены из очень пластичных материалов (отношение предела текучести т к пределу прочности при растяжении в не более 0,6), а силы и напряжения определены с высокой точностью, то [n] = 1,2... 1,4. При меньшей пластичности материала вала ( т/ в = 0,8...0,9) и пониженной точности расчетов [п] = 1,6... 1,8, а в ответственных случаях [n] = 3 и более.

При длительном действии переменных нагрузок кроме расчета на статическую прочность выполняют расчет на усталость. В качестве основного условия прочности используют неравенство (22.12), но запасы прочности па и пх рассчитывают в зависимости от характера изменения нагрузки (см., например, [11]).

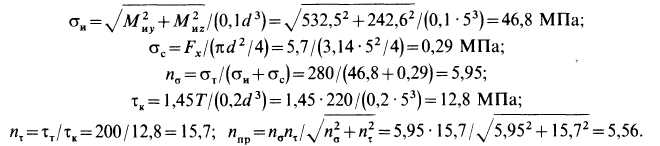

Пример 22.4. Проверить статическую прочность вала с насаженным косозубым колесом (см. рис. 22.8), рассчитав приведенный запас прочности. Исходные данные: материал вала—сталь марки 30 (ГОСТ 1050—74), механические характеристики которой: в = 455 МПа, т = 28ОМПа, т = 200 МПа; номинальный крутящий момент T=220Нмм; кратковременные нагрузки могут в 1,45 раза превышать номинальные; диаметр начальной окружности зубчатого колеса dm = 30мм; диаметр участка вала под колесом d=5мм; расстояние между опорами вала l=100 мм; зубчатое колесо расположено посредине между опорами, угол наклона зубьев ( =15°, угол зацепления aw = 20°. Нагрузки известны лишь ориентировочно и не ограничиваются специальными устройствами.

Решение. Расчетная схема вала построена на рис. 22.8, б. По формулам табл. 22.2 рассчитываем силы в зацеплении:

Сосредоточенный изгибающий момент М=Fx.·0,5dw = 5,7 0,5 • 30 =

85,6 Н·мм. Построив по этим данным эпюры изгибающих Миу, MHz и крутящего Т моментов (см. рис. 22.8, в), находим опасное сечение - ступень под колесом. Напряжения и запасы прочности в этом сечении рассчитываются по формулам (22.8) — (22.11):

Отношение т / в = 0,615, т. е. в соответствии с условиями работы допускаемый коэффициент запаса прочности [n] = 2...3. Рассчитанный приведенный запас прочности больше допускаемого, следовательно, прочность вала обеспечена.