- •Федеральное агентство по образованию

- •Гоу впо «Уральский государственный технический университет - упи

- •Имени первого Президента России б.Н. Ельцина»

- •Кафедра «Турбины и двигатели»

- •Паровая турбина

- •Содержание

- •Перечень листов графических документов

- •Условные сокращения и индексы

- •Исходные данные

- •Введение

- •1. Тепловой расчет паровой турбины

- •1.1. Определение термодинамических параметров пара при расчетах турбины

- •1.2. Построение предполагаемого процесса паровой турбины

- •1.3. Тепловой расчет регулирующей ступени

- •Тепловой расчет одновенечной регулирующей ступени

- •Расчет потерь, относительного внутреннего кпд и мощности регулирующей ступени

- •1.4. Определение числа нерегулируемых ступеней. Распределение теплоперепадов между ступенями.

- •1.5. Детальный расчет ступеней давления

- •Тепловой расчет нерегулируемых ступеней

- •Расчет потерь, относительного внутреннего кпд и мощности нерегулируемых ступеней

- •Расчёт числа уплотняющих гребешков

- •2. Расчет на прочность деталей турбины

- •2.1. Расчет шипа и ленточной бандажной связи

- •Растягивающее напряжение в шипе:

- •Расчёт шипа и ленточной бандажной связи

- •2.2 Расчет пера лопатки на растяжение

- •2.3. Расчет лопатки на изгиб от парового усилия

- •Треугольники скоростей турбинной ступени

- •Силы, изгибающие лопатку

- •Расчёт пера лопатки на растяжение и изгиб

- •2.4. Расчет т- образного хвостовика

- •Рабочей лопатки

- •Расчёт т- образного хвостовика

- •2.5. Расчет критической частоты вращения вала

- •Краткое описание спроектированной турбины

- •Библиографический список

- •Турбины p-110-13,0/1,5:

Расчет потерь, относительного внутреннего кпд и мощности нерегулируемых ступеней

Таблица 1.5.2

№ п/п

|

Обозна- чение

|

№ ступени первого отсека |

№ ступени второго отсека |

Размер-ность |

||||||||

1 ступень |

2 ступень |

3 ступень |

4 ступень |

5 ступень |

1 ступень |

2 ступень |

3 ступень |

4 ступень |

5 ступень |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

1 |

ΔHc |

3,08 |

2,98 |

2,94 |

2,67 |

2,38 |

2,94 |

2,68 |

2,62 |

2,28 |

2,02 |

кДж/кг |

2 |

ΔHрл |

1,30 |

1,27 |

1,26 |

1,25 |

1,28 |

1,42 |

1,42 |

1,42 |

1,47 |

1,52 |

кДж/кг |

3 |

ΔHвс |

1,78 |

1,79 |

1,82 |

1,84 |

1,85 |

2,28 |

2,28 |

2,29 |

2,29 |

2,27 |

кДж/кг |

4 |

ηол |

0,908 |

0,871 |

0,872 |

0,878 |

0,849 |

0,920 |

0,883 |

0,884 |

0,889 |

0,857 |

- |

5 |

E0 |

47,51 |

46,90 |

46,87 |

46,88 |

48,73 |

54,47 |

54,33 |

54,32 |

54,34 |

56,62 |

кДж/кг |

6 |

ξT |

0,00192 |

0,00180 |

0,00162 |

0,00146 |

0,00132 |

0,00150 |

0,00133 |

0,00118 |

0,00104 |

0,00093 |

- |

7 |

ξбy |

0,01402 |

0,01286 |

0,01198 |

0,01120 |

0,01007 |

0,01030 |

0,00907 |

0,00828 |

0,00758 |

0,00665 |

- |

8 |

ξдy |

0,00667 |

0,00560 |

0,00489 |

0,00428 |

0,00359 |

0,00395 |

0,00316 |

0,00262 |

0,00216 |

0,00169 |

- |

9 |

ηоi |

0,885 |

0,851 |

0,854 |

0,861 |

0,834 |

0,904 |

0,869 |

0,872 |

0,878 |

0,848 |

- |

10 |

Hi |

42,06 |

39,92 |

40,02 |

40,35 |

40,65 |

49,26 |

47,22 |

47,35 |

47,72 |

47,99 |

кДж/кг |

11 |

Ni |

9558,94 |

9072,54 |

9094,71 |

9170,56 |

9239,31 |

11195,31 |

10731,63 |

10761,48 |

10844,96 |

10907,90 |

кВт |

12 |

P2 |

8,59 |

7,37 |

6,29 |

5,35 |

4,52 |

3,70 |

3,00 |

2,42 |

1,94 |

1,54 |

МПа |

13 |

h2 |

3356,78 |

3316,86 |

3276,85 |

3236,50 |

3195,85 |

3146,59 |

3099,38 |

3052,03 |

3004,31 |

2956,32 |

кДж/кг |

14 |

v2 |

0,0375 |

0,0426 |

0,0485 |

0,0555 |

0,0638 |

0,0753 |

0,0897 |

0,1075 |

0,1298 |

0,1581 |

м3/кг |

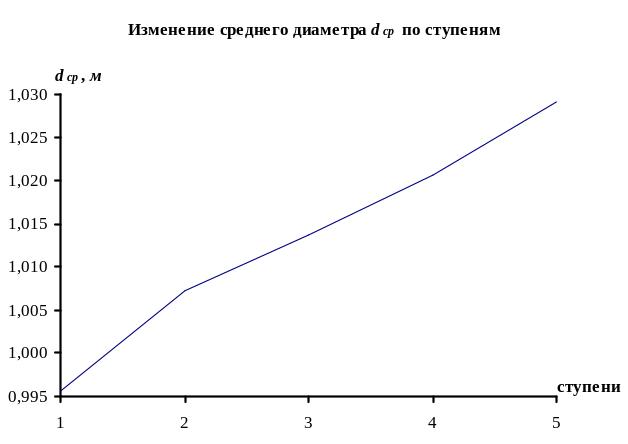

Изменение среднего диаметра по ступеням одноцилиндровой турбины P-110-13,0/1,5:

а - первый отсек; б - второй отсек

a) б)

Рис. 1.5.5

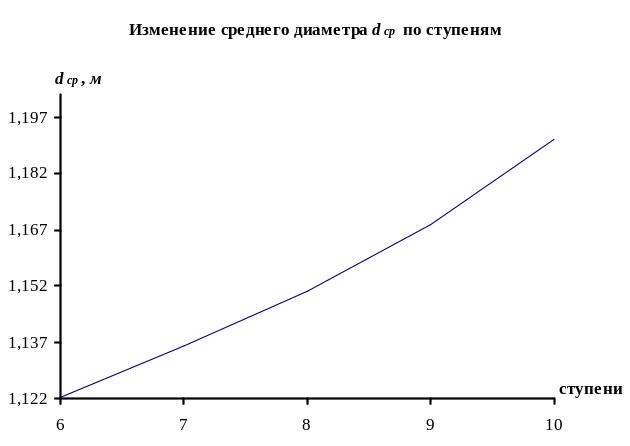

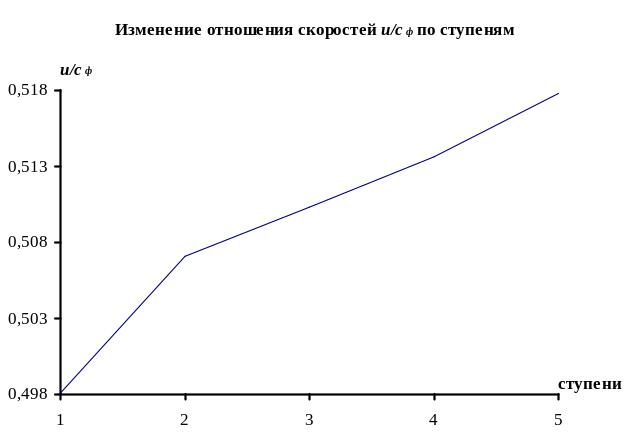

Изменение отношения скоростей по ступеням одноцилиндровой турбины P-110-13,0/1,5:

а - первый отсек; б - второй отсек

a) б)

Рис. 1.5.6

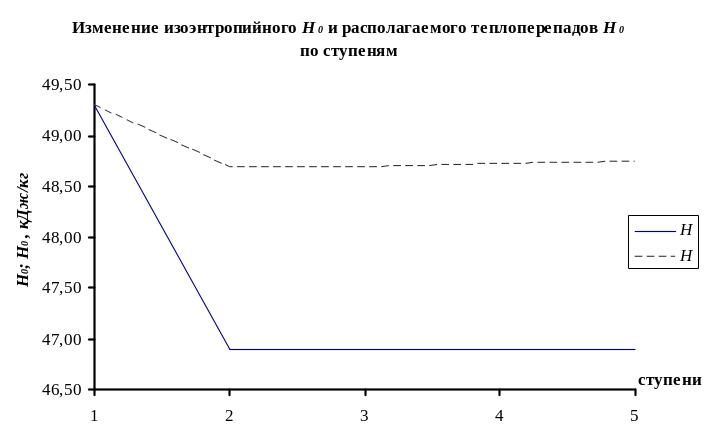

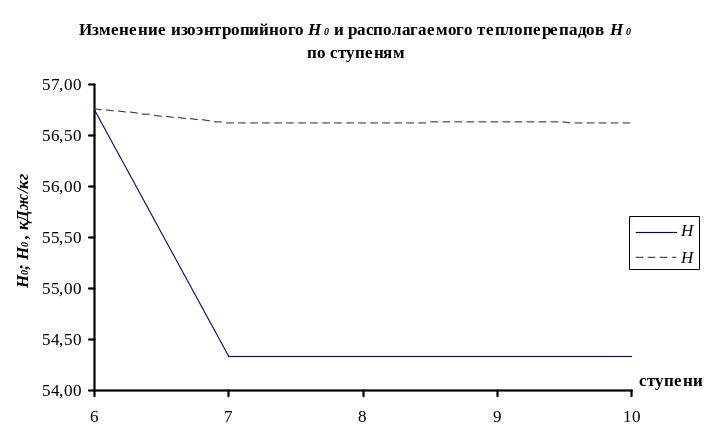

Изменение отношения изоэнтропийного и располагаемого теплоперепадов по ступеням одноцилиндровой

турбины P-110-13,0/1,5: а - первый отсек; б - второй отсек

a) б)

Рис. 1.5.7

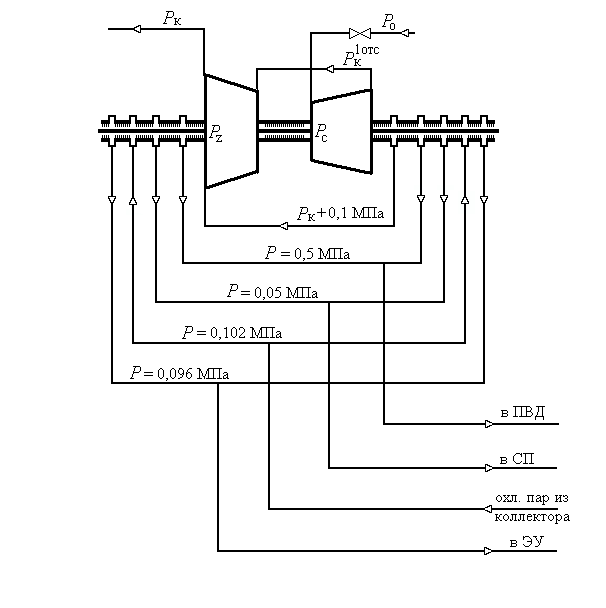

1.6. Выбор схемы и расчет концевых уплотнений

Для сокращения потерь с утечками пара в местах выхода вала из корпуса турбины устанавливаются концевые лабиринтные уплотнения. В цилиндрах с противотоком имеются

также промежуточные уплотнения, отделяющие друг от друга отсеки проточной части.

К уплотнениям предъявляется целый ряд требований. Но главным из них является обеспечение минимальной утечки пара. Для этого зазоры в уплотнениях должны быть минимально допустимыми из соображений невозможности задеваний. Утечки пара также определяются конструкцией уплотнений и числом гребешков.

Концевые уплотнения распределяются на ряд отсеков камерами, из которых предусматривается отвод части пара в промежуточные ступени турбины или в подогреватели регенеративной схемы. В крайних камерах уплотнений поддерживается с помощью эжектора разрежение, за счет чего исключается попадание пара в помещение машинного зала. В камеры, соседние с крайними, подводится охлаждающий пар из деаэратора от общего коллектора, в котором поддерживается небольшое избыточное давление в 10-20 кПа.

В качестве прототипа принята схема концевых уплотнений ЦВД турбины Т-175-130 (рис. 1.6.1).

Схема концевых уплотнений ЦВД турбины типа Т-175-130

Р ис.

1.6.1

ис.

1.6.1

Начальное состояние пара перед первым отсеком переднего уплотнения будет соответствовать состоянию пара за соплами регулирующей ступени, а перед первым отсеком заднего уплотнения - состоянию пара за последней ступенью. При использовании цилиндров с противотоком параметры пара за промежуточным уплотнением определяются параметрами пара перед вторым отсеком проточной части.

Расчет лабиринтного уплотнения произведен для отсеков до отвода пара в сальниковый подогреватель (СП). Для последующих отсеков число гребешков конструктивно принимается равным 6-10 для каждого отсека.

Процесс в уплотнениях может быть с достаточной точностью рассматриваться как процесс дросселирования с сохранением постоянной энтальпии. Поэтому удельный объем пара в камерах определяется по формуле при заданном в камере давлении и постоянной энтальпии, соответствующей энтальпии перед первым отсеком соответствующих уплотнений.

Расход пара в отсек уплотнений может быть определен по известной формуле:

,

,

где

![]() =

0,7 – 0,75 - эмпирический коэффициент

расхода, зависящий от формы гребешков

и относительных размеров гребешка и

радиального зазора между гребешками и

валом;

=

0,7 – 0,75 - эмпирический коэффициент

расхода, зависящий от формы гребешков

и относительных размеров гребешка и

радиального зазора между гребешками и

валом;

![]() -

площадь радиального зазора (

-

площадь радиального зазора (![]() -

диаметр вала в уплотнении,

-

диаметр вала в уплотнении,

![]() -

радиальный зазор, принимаемый 0,5 – 0,8

мм);

,

-

радиальный зазор, принимаемый 0,5 – 0,8

мм);

,![]() - давление и удельный объем пара перед

отсеком;

- давление и удельный объем пара перед

отсеком;

![]() - отношение давлений пара за и перед

отсеком;

- отношение давлений пара за и перед

отсеком;

![]() -

число гребешков.

-

число гребешков.

Результаты расчета сведены в табл. 1.6.1.