- •11. Перспективы применения экологически чистых компонентов (метана и водорода) в энергетических и транспортных системах..79

- •Основная литература

- •Галеев а. Г. Экологическая безопасность при испытаниях и отработке ракетных двигателей. Учебное пособие. М.: Изд-во маи, 2006, 92 с.

- •5. Эксплуатация испытательных стендов ракетно-космических систем / Галеев а.Г., Золотов а.А., Перминов а.Н., Родченко в.В. Монография. Изд-во маи. – 2007. Введение

- •1. Особенности и области применения ракетных двигателей

- •1.1. Принципы устройства тепловых двигателей

- •Ракетные

- •Химическая энергия.

- •Ядерная энергия.

- •Электрическая энергия.

- •1.2. Общие особенности жрд

- •1.3. Области применения ракетных двигателей

- •2. Основные параметры жрд

- •3. Требования к двигательным установкам

- •4. Топлива тепловых двигателей

- •4.1. Факторы, определяющие требования к топливам

- •4.2. Общие требования к топливам как термодинамической системе

- •4.3. Топлива на основе воздуха в качестве окислителя (бензины, дизельное топливо, сжиженные газы, спирты)

- •4.4. Жидкие ракетные топлива

- •5. Оптимизация двигательной установки в составе ла

- •6. Основные узлы и агрегаты жрд

- •7. Регулирование процессов и режимы работы жрд

- •7.1.Основные задачи автоматики жрд и ее состав

- •7.2. Системы управления конечными параметрами траектории движения ла (тяга и соотношение компонентов)

- •7.3. Система управления вектором тяги

- •7.4. Система наддува баков

- •8. Запуск и останов жрд

- •8.1. Основные требования к запуску и останову. Этапы запуска и останова

- •8.2. Системы раскрутки турбонасосного агрегата

- •8.3. Система зажигания и воспламенения топлива

- •9. Схемы жрд с насосной подачей топлива

- •9.1. Основные особенности схем

- •9.2. Двигатели с насосной схемой подачи без дожигания генераторного газа

- •9.3. Двигатели с насосной схемой подачи с дожиганием генераторного газа

- •9.4. Удельные характеристики двигателей различных схем

- •10. Экология испытаний и эксплуатации ла

- •11. Перспективы применения экологически чистых компонентов (метана и водорода) в энергетических и транспортных системах

- •Приложение

- •1. Охрана безопасности жизнедеятельности

- •1.1. Особенности организации защиты населения при авариях на химически опасных объектах

- •1.2. Оказание первой помощи

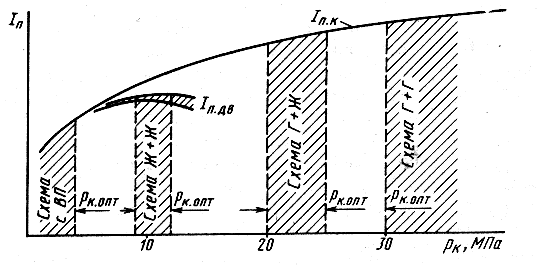

9.4. Удельные характеристики двигателей различных схем

Мы рассмотрели жидкостные ракетные двигатели с различными схемами:

- с вытеснительной подачей;

- с насосной подачей компонентов без дожигания генераторного газа (на схеме обозначена «жидкость-жидкость»);

- с насосной подачей компонентов с дожиганием генераторного газа (на схеме - «газ-жидкость» и «газ-газ»).

Зависимость

![]() для рассмотренных схем двигателей

приведена на рис. 9.6.

для рассмотренных схем двигателей

приведена на рис. 9.6.

Несмотря на большое различие конкретных схем выброса отработанного генераторного газа, все они имеют определенные потери удельного импульса на привод ТНА. Эти потери могут быть оценены коэффициентом

![]()

где

![]() – относительный расход генераторного

газа,

– относительный расход генераторного

газа,

IГГ – удельный импульс выхлопной системы генераторного газа;

Iк – удельный импульс камеры.

Рис. 9.6. Качественная зависимость удельного импульса от давления в камере сгорания и области оптимальных рк для различных схем подачи топлива (ВП – вытеснительная подача, насосная схема “Ж-Ж” – схема без дожигания генераторного газа, насосные схемы “Г+Ж” и “Г+Г” – схемы с дожиганием генераторного газа)

С учетом коэффициента φТНА эффективный удельный импульс двигателя

Iдв=Iк·φТНА.

Устройство реактивного выхлопа, который в зависимости от наружного давления может иметь IГГ/Iк = 0,2 ... 0,4, снижает потери на привод ТНА и приближает эффективный удельный импульс к удельному импульсу камеры двигателя.

Повышение давления в камере требует и более высокого давления подачи компонентов, которое увеличивает мощность ТНА, а это вызывает рост относительного расхода генераторного газа. Последнее обстоятельство и накладывает ограничение на предел обоснованному повышению давления в камере. На рис. 9.5 показано, что с ростом Рк удельный импульс камеры непрерывно возрастает, но из-за увеличения потерь на привод ТНА эффективный удельный импульс двигателя растет только до определенных пределов. После этого прирост удельного импульса камеры уже не компенсирует возрастающих потерь на привод ТНА.

Поэтому снижение потерь на привод ТНА – важная задача. Она в основном решается совершенствованием конструкции ТНА, рациональным выбором его параметров и эффективной организации выхлопа генераторного газа. У современных ЖРД без дожигания генераторного газа максимальные Рк находятся в пределах 10... 12 МПа.

В схемах двигателей, выполненных с дожиганием генераторного газа, коэффициент φТНА = 1 и Iдв = Iк.

Для схем двигателей типа газ+жидкость обеспечиваются Рк = 25…30 МПа, а в схеме двигателей с дожиганием двух генераторных газов, т.е. двигателей типа газ+газ обеспечиваются Рк до 40 МПа (см. график на рис. 9.6).

10. Экология испытаний и эксплуатации ла

Экологическое воздействие ЛА на окружающую среду и человека. Создание и эксплуатация ракетно-космической техники (РКТ) требует проведения большого объема наземных (стендовых) и летных испытаний двигателей, двигательных установок и ЛА.

Экологическое воздействие ЛА и его элементов на окружающую среду и человека определяются:

- применяемыми компонентами ракетного топлива (КРТ), их токсичностью, агрессивностью, пожаро - и взрывоопасностью;

- продуктами сгорания выхлопных газов в процессе испытания газогенераторов, камер сгорания, двигателей и ДУ;

- шумом и вибрациями двигателя и выхлопных струй ДУ;

- проливами и выбросами остатков КРТ на испытательных комплексах (ИК) и при падениях отработанных ступеней РН в зонах отчуждения стартового комплекса (СК) и по трассе полета ракеты, а также при аварийных ситуациях;

- совершенством технологических систем ИК и СК и технологии работ с токсичными и взрыво – и пожароопасными КРТ при подготовке и проведении испытаний;

- засорением космического пространства фрагментами отработавших ступеней ракет и космических аппаратов (космическим «мусором»).

Основы разработки современных ЛА и их систем (двигателей и ДУ). При разработке современных ЛА и их систем из-за невозможности получения адекватного теоретического описания многих процессов и вопросов конструирования примерно 60 % всех возникающих проблем решаются при помощи испытаний. Большая стоимость испытаний и длительность их проведения становятся определяющими в общих затратах и сроках, необходимых для создания ЛА. Наиболее напряженным узлом ДУ ЛА является двигатель, который требует проведения большого объема наземных холодных и огневых испытаний агрегатов, систем, двигателей и ДУ, а также проведения летных испытаний ЛА.

Работоспособность двигательной установки оценивается только на основании результатов испытаний.

Так, для подтверждения нижней границы вероятности безотказной работы (ВБР) двигателя Рн > 0,99 при доверительной вероятности γ = 0,95 необходимо провести не менее N = 300 безотказных испытаний, а для Рн > 0,999 – N =1000 безотказных испытаний. Следует при этом отметить, что количество необходимых испытаний в процессе отработки можно сократить, если проводить испытания на утяжеленных режимах (по продолжительности испытания, количеству включений и по уровню режимов испытаний).

Первым этапом испытаний является конструкторская отработка опытных образцов, имеющая целью уточнить проектные данные и выбрать штатный вариант конструкции. Этот этап включает, как правило, предварительные испытания опытных образцов, занимающих 15…20 % от общего объема испытаний. Затем следует доводка штатного варианта изделия и оценка его эксплуатационно-технических характеристик. Этот этап (доводочных испытаний - ДИ) составляет основной объем испытаний (60…70 % от общего объема) при создании двигательной установки. Объем завершающих доводочных испытаний (ЗДИ) составляет до 10…25 %. Отработка сложных технических систем, к которым относятся ЖРД, двигательные установки и летательные аппараты, завершаются, как правило, государственными межведомственными испытаниями (МВИ), которые иногда называют сертификационными испытаниями.

Поставляемые двигатели в ракетно-космической технике после изготовления подвергаются контрольным испытаниям (КИ):

- каждый двигатель партии подвергается контрольно-технологическому испытанию (КТИ) продолжительностью до 50-100 с;

- после проведения КТИ один из двигателей данной партии подвергается контрольно-выборочному испытанию (КВИ). КВИ, как правило, проводится на утяжеленных режимах по продолжительности испытания и уровню режимов (по давлению в камере Рк и соотношению компонентов km). При положительных результатах КВИ оставшиеся двигатели из данной партии допускаются к установке и использованию в составе ДУ или ракеты.

На стадии создания (отработки) и эксплуатации ЛА возможны аварийные исходы испытаний с проливами и выбросами КРТ, поэтому испытательные комплексы (ИК), технология проведения испытаний (эксплуатации) должны отвечать определенным требованиям и правилам.

Правила устройства и безопасной эксплуатации испытательных комплексов ЖРД и ДУ. Правила устройства, безопасной эксплуатации, охраны труда и пожарной безопасности испытательных комплексов ЖРД (ТБИС-97) являются основным экологическим государственным документом аэрокосмической отрасли, которые устанавливают требования к устройству и безопасной эксплуатации ИК, обеспечению пожарной безопасности, гигиене и безопасности труда и к охране окружающей среды. Правила распространяются на все эксплуатируемые, реконструируемые, строящиеся и проектируемые испытательные стенды ЖРД, экспериментальные лаборатории, хранилища ракетного топлива и отдельные сооружения, в которых проводятся процессы парогенерации, огневые и холодные стендовые испытания ЖРД, агрегатов ЖРД и систем наземного оборудования с применением КРТ (гидразина, несимметричного диметилгидразина, керосина, водорода, азотного тетроксида, кислорода, сжиженного природного газа - СПГ, в том числе метана)

Проектирование и эксплуатация ИК должны выполняться в соответствии с Правилами. Состав проектной документации на ИК, а также порядок ее разработки и согласования должен соответствовать СНиП 11-01.

Действующие ИК и отдельные сооружения, в которых проводятся испытания с применением КРТ, подлежат обязательной сертификации. Руководители и специалисты, занятые проектированием, монтажом, наладкой, ремонтом и эксплуатацией ИК и входящих систем, должны быть аттестованы на знание настоящих Правил в установленном на предприятии порядке.

В Правилах определены опасные факторы, характерные для испытательных комплексов ЖРД. Опасными и вредными производственными факторами являются:

- возможность разрушения объекта испытания (двигателя, агрегата) на рабочем месте испытательного комплекса (ИК), сопровождающегося разлетом элементов конструкции, проливом КРТ, пожаром и взрывом;

- взрывоопасность большинства горючих КРТ в смеси с другим КРТ, воздухом и кислородом;

- низкая температура жидких криогенных КРТ и их паров;

- работа технологического оборудования (резервуаров и трубопроводов) под давлением выше атмосферного;

- взрыво - и пожароопасность различных веществ и материалов в контакте с рядом КРТ, жидким и газообразным кислородом и обогащенным кислородом воздухом;

- наличие в продуктах сгорания КРТ вредных веществ;

- мощный аэродинамический шум от истекающей струи работающего объекта испытания;

- тепловое и силовое воздействие выхлопной струи объекта испытания;

- понижение концентрации кислорода в атмосфере помещения вследствие утечек азота и разбавления им воздуха, могущее привести к асфиксии (удушью) работников;

- токсичность большинства КРТ и продуктов их взаимодействия.

С учетом токсичности КРТ делятся на четыре класса опасности (по мере убывания опасности):

- к первому классу опасных КРТ относятся горючие гидразинового ряда: гидразин, НДМГ и продукт Люминал-А (суспензия алюминия в гидразине);

- к второму классу опасных КРТ относятся углеводородное горючее циклин и окислитель перекись водорода;

- к третьему классу опасных КРТ отнесены горючее ТГ-02 и окислители азотный тетроксид (АТ) и АК-27И (смесь HNO3 – 69,8 %, N2O4 - 28%, J – 0,12…0,16 %);

- к четвертому классу опасных КРТ отнесены углеводородное горючее РГ-1 (керосин), спирт этиловый, и бензин авиационный (С – 84%, Н – 15,9%).

Водород жидкий, СПГ (метан СН4) и кислород жидкий не токсичны, но при эксплуатации указанных КРТ необходимо учитывать их пожаро - и взрывоопасность.

Санитарно-гигиенические нормы некоторых КРТ приведены в таблице 10.1.

КРТ гидразинового ряда с окислителями (кислородом, АТ и АК) самовоспламеняются при контакте и смешении, поэтому они пожароопасны. Большинство горючих взрывоопасны и по ГОСТ 12.1.011 они отнесены к категории взрывоопаности IIА.

Таблица 10.1

Наименование КРТ, химическая формула |

Плотность при 00С и 760 мм рт. ст., г/см3 |

Класс опасности по ГОСТ 12.1.007-76 |

Предельно допустимая концентрация (ПДК) |

|||

в воздухе рабочей зоны, мг/м3 |

в атмосфере воздуха, мг/м3 |

в воде водоема, мг/м3 |

||||

Гидразин (N2H4) |

1,025 |

1 |

0,1 |

0,001 |

0,01 |

|

НДМГ (С2Н8N2) |

0,811 |

1 |

0,1 |

0,001 |

0,01 |

|

Продукт Люминал-А |

1,35-1,37 |

1 |

0,1 |

0,001 |

0,01 |

|

ТГ-02, (СН3)С6Н3NH2 |

0,86 |

3 |

3,0 |

0,14 |

0,3 |

|

Циклин, С10Н16 |

0,86 |

2 |

1,0 |

1,0 |

0,02 |

|

Спирт этиловый (С2 Н6 О) |

0,806 |

4 |

1000 |

5,0 |

|

|

Углеводородное горючее РГ-1 |

0,847 |

4 |

300 |

1,2 |

|

|

Бензин авиационный |

0,74 |

4 |

- |

5,0 |

- |

|

Водород жидкий (Н2) |

0,07 при Тк=20К |

- |

- |

- |

- |

|

СПГ, метан (СН4) |

0,424 (Тк=111К) |

- |

- |

- |

- |

|

Окислитель АТ (N2O4) |

1,49 |

3 |

2,0 |

0,085 |

45,0 |

|

АК-27И (HNO3 N2O4 и J) |

1,596 |

3 |

2,0 |

0,085 |

45,0 |

|

Gерекись водорода |

1,358…1,385 |

2 |

0,3 |

0,02 |

0,1 |

|

Кислород жидкий |

1,142 (Тк=90К) |

|

|

|

|

|

Так, водород и метан в смесях с кислородом и воздухом в широком диапазоне концентраций взрыво - и пожароопасны. Нижние и верхние концентрационные пределы воспламенения и детонации (взрываемости) приведены в таблице 10.2.

Таблица 10.2

|

Нижний предел, % Н2 по |

Верхний предел, % Н2 по |

||

Смесь |

объему |

объему |

||

|

воспламенения |

детонации |

воспламенения |

детонации |

Н2-02 |

4,6 |

15 |

94 |

90 |

Н2-воздух |

4,1 |

18,3 |

74,2 |

59 |

Метан-02 |

5,6 |

10,0 |

61 |

60 |

Метан-воздух |

5 |

6,3 |

15 |

13 |

В зависимости от класса опасности и категории взрыво - и пожароопасности КРТ для стендов ЖРД и их сооружений определяется ширина санитарно-защитной зоны (наименьшее расстояние до жилых зон) в зависимости от мощности ЖРД, продолжительности испытания и типа КРТ, определяемая по данным таблицы 10.3.

Таблица 10.3

КРТ |

Класс опасности по ГОСТ 12.1.007 |

Расход КРТ на один запуск, т |

Расстояние, м |

Гидразин, НДМГ, Люминал |

1 |

До 1 До 10 До 50 До 100 |

1000 2000 3000 4000 |

Циклин, ПГ-2 |

2 |

До 1 До 50 До 100 |

450 1400 2000 |

ТГ-02. окислители типа АТ, АК и перекиси водорода (ПВ) |

3 |

До 1 До 10 До 50 До 100 |

200 450 750 1000 |

Для стендов ЖРД, использующих КРТ 4 класса опасности (РГ-1, спирт, бензины), а также водород, СПГ и кислород, устанавливается минимальная ширина санитарно-защитной зоны 300 м.

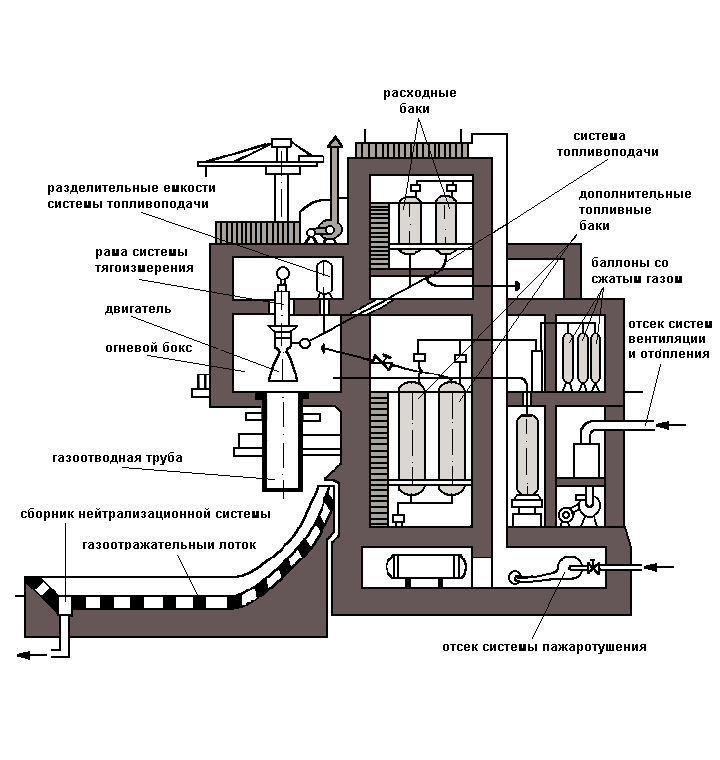

Устройство испытательного стенда и их основные системы. Устройство испытательного стенда и их систем во многом определяется применяемыми КРТ.

Так, при применении опасных КРТ с учетом их токсичности определяется состав систем хранения, заправки и нейтрализации (улавливания) выбросов (проливов), чтобы обеспечить безопасные условия труда и исключить вредное влияние их на окружающую среду.

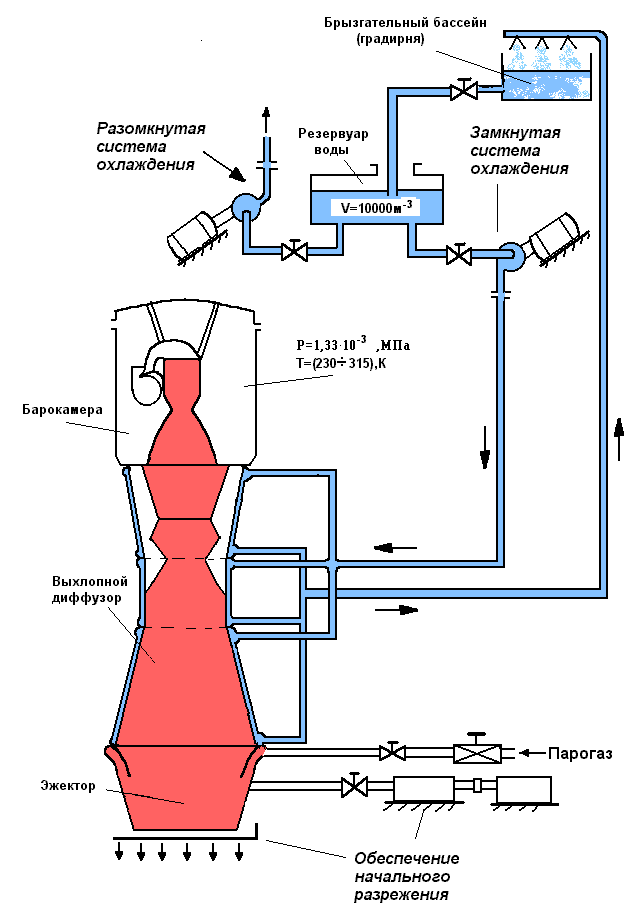

Схема стенда для испытаний двигателя и ДУ представлена на рис.10.1.

Рис.10.1. Принципиальная схема стенда для испытаний ДУ

К основным системам обеспечения испытаний стенда можно отнести:

1. Системы хранения и транспортировки компонентов топлива, которые включают: систему хранения, заправочные системы (для баков ДУ и для стендовых баков питания двигателя), расходные системы.

Системы топливоподачи можно классифицировать на:

насосные (в системах заправки в основном, а также для испытания агрегатов – камер, газогенераторов);

вытеснительные;

газобаллонные (в случае применения компонента в виде газа).

Системы топливоподачи предназначены для хранения и подачи различных компонентов топлива (криогенных, высококипящих, низкокипящих, металлизированных и других). В качестве теплоизоляции систем с криогенными компонентами топлива (например, водород и кислород) могут применяться различные виды теплоизоляции: вакуумная, пористая и экранно-вакуумная.

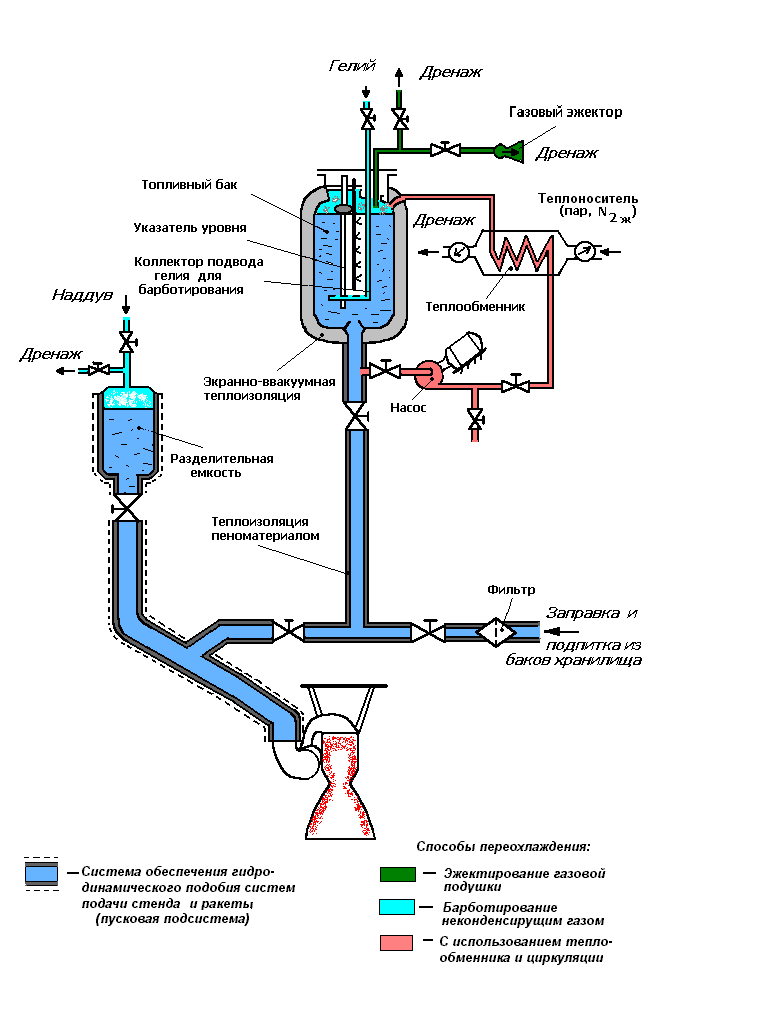

Для примера на рис. 10.2 показаны подсистемы переохлаждения криогенного топлива: эжектированием газовой подушки, барботированием некондесирующимся газом через слой жидкости и с использованием теплообменных устройств с вторичным теплоносителем – жидким азотом (N2ж) или паром и циркуляцией компонента.

Н а

рис. 10.2 показана стендовая система

подачи криогенного компонента (жидкого

водорода) для испытания ЖРД.

а

рис. 10.2 показана стендовая система

подачи криогенного компонента (жидкого

водорода) для испытания ЖРД.

Рис. 10.2. Схема системы подачи криогенного компонента к ЖРД

Показана также пусковая подсистема подачи с разделительной емкостью жидкого водорода для обеспечения гидродинамического подобия систем подачи стенда и ракеты на переходных режимах работы (запуске) двигателя.

Для проведения длительных по продолжительности испытаний питание двигателя осуществляется из стендового топливного бака водорода с подпиткой из баков хранилища.

2. Систему наддува, которая как и в ДУ могут быть непрерывного и дискретного действия. В качестве регулирующих органов используются газовые редукторы, дроссели при непрерывном действии и отсечные клапаны или электро - пневмоклапаны, открываемые по командам систем регулирования от сигнализаторов давления (СД) или датчиков давления.

3. Системы газоснабжения включают газификационные или компрессорные установки для закачки сжатых газов, баллоны для хранения сжатых газов, устройства для очистки, осушки и маслоотделения, а также устройства для отбора и проведения анализа состава и состояния газов (например, содержание кислорода в газообразном азоте не должно превышать 1 % , содержание О2 в Н2 не более (1÷10)-4 % по объему; точка росы должна быть ниже -50оС и т.д.), распределительные щиты для выдачи газов потребителю с различными параметрами расхода и давления.

4. Система отвода продуктов сгорания – газоотражательные устройства, которые могут быть выполнены в открытом (как показано на рис.10.1) и закрытом исполнении (рис.10.3) в зависимости от продолжительности испытания, параметров и характеристик двигателя. Газоотражательные устройства стендов могут быть охлаждаемыми и неохлаждаемыми.

5. Система охлаждения – замкнутая или разомкнутая.

Расходы

охлаждающей воды очень большие (![]() и достигают десятков тонн в секунду) и

при больших временах работы двигателя

необходимо иметь на стенде большие

запасы воды, насосы большой

производительности для подачи воды на

охлаждение элементов стенда, градирни

для охлаждения и оборотного водоснабжения.

и достигают десятков тонн в секунду) и

при больших временах работы двигателя

необходимо иметь на стенде большие

запасы воды, насосы большой

производительности для подачи воды на

охлаждение элементов стенда, градирни

для охлаждения и оборотного водоснабжения.

6. Системы управления (СУ), регулирования процессом испытания и диагностики параметров стенда и испытуемого изделия (двигателя, ДУ).

В системах управления в последнее время используются ЭВМ для автоматизированного управления технологическими процессами (АСУ ТП). Система диагностики и аварийной защиты включает автоматический контроль параметров двигателя и ДУ (давления на входе в насосы для исключения кавитационного срыва, также контроль температуры и сплошности потока в случае применения криогенных компонентов, оборотов ТНА, давления и температуры в теплонапряженных узлах камеры и ГГ, пульсации давления и вибрации и т.д.) и прекращения испытания при их отклонениях.

7. Стендовая информационно-измерительная система (ИИС).

В некоторых современных системах функции управления процессами и информационно-измерительных могут быть объединены.

8. Система электроснабжения ИИС, СУ и вспомогательных систем (грузоподъемных устройств, оборудования стенда).

9. Системы вентиляции (приточная и вытяжная), отопления.

10. Система обеспечения безопасных условий – контроль среды, пожаротушение, служба химической защиты, служба организационно-технических мероприятий и ТБ.

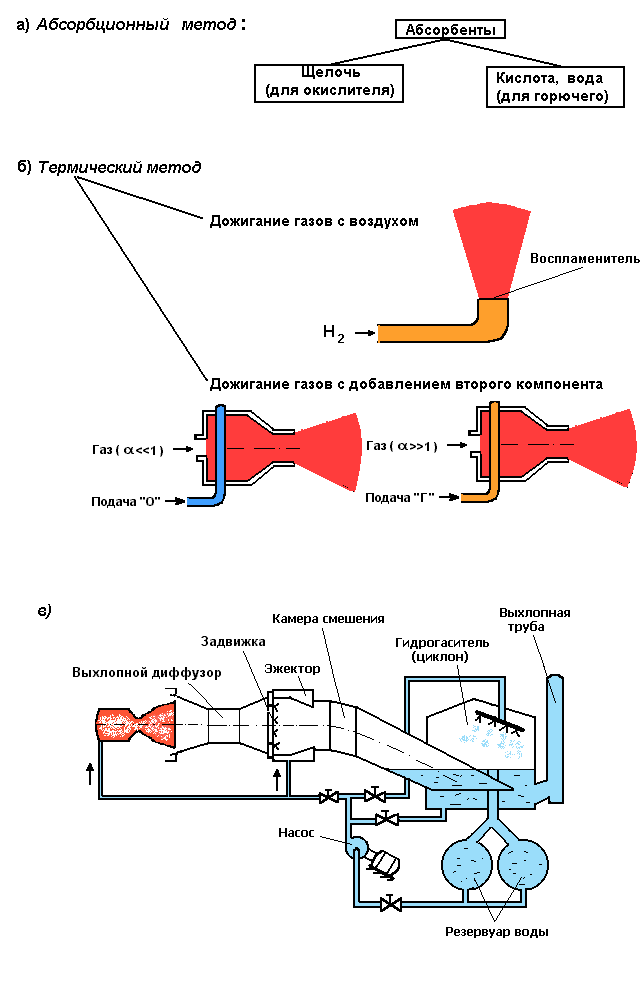

Для обеспечения экологических требований на испытательном комплексе используются системы улавливания и нейтрализации токсичных и взрывоопасных выбросов, показанные на рис. 10.3. Это в основном дренажные выбросы из баков при заправке, сливе, а также выбросы газов из камер сгорания двигателей.

Р ис.

10.3. Системы нейтрализации и дожигания

выбросов (а – абсорбционный, б –

термический) и система отвода продуктов

сгорания (в закрытом исполнении)

ис.

10.3. Системы нейтрализации и дожигания

выбросов (а – абсорбционный, б –

термический) и система отвода продуктов

сгорания (в закрытом исполнении)

Применяется термический метод, основанный на дожигании газов с добавлением окислителя или горючего, и абсорбционный метод, основанный на поглощении вредных выбросов (газов) химическими соединениями. В качестве абсорбента применяют: для горючего – кислоты, воду и для окислителей – щелочные растворы.

Так, для окислителей типа четырехокиси аэота в качестве абсорбента используются различные щелочные растворы, реже вода. Взаимодействие паров четырехокиси азота с абсорбентом протекает в виде следующих химических реакций:

N2O4 + 2NaOH = NaNO3 + NaNO2 + H2O;

2N2O4 + H2O = 2HNO3 + NO + NO2;

6NO2 + 2H2O = 4HNO3 + 2NO.

Как видно из приведенных уравнений реакции, при взаимодействии четырехокиси азота с щелочным раствором образуются вода, хорошо растворимые соли и малотоксичные газообразные вещества.

Для НДМГ в качестве абсорбента используются в большинстве случаев вода, керосин и кислоты. С водой НДМГ образует менее токсичные растворы, содержащие гидроокись диметилгидрозония:

(CH3)2N2H2 + H2O CH3NH3OH.

Термический метод нейтрализации газа с парами четырехокиси азота основан на восстановлении окислов азота при их взаимодействии с горючим до свободного азота. Реакция нейтрализации окислов азота в восстановительной части пламени идет по двум направлениям:

термическая диссоциация четырехокиси в двуокись азота с последующей диссоциацией на моноокись с образованием атомарного кислорода:

N2O4 2NO2 2NO + 2O;

взаимодействие дву- и моноокиси азота с углеводородным горючим, приводящее к образованию углекислого газа, водяного пара и азота:

C7,1H15 + 10,85NO + 10,85O 7,1CO2 + 7,5H2O + 5,43N2.

Термический метод нейтрализации газов с парами НДМГ заключается в сжигании паров НДМГ в специальных горелках или дожигателях с применением углеводородного топлива. Он основан на взаимодействии НДМГ с кислородом, имеющимся в выхлопных газах горелки, с образованием продуктов полного окисления:

(CH3)2N2H2 + 4O2 2CO2 + 4H2O + N2.

При очистке газов от паров НДМГ и АТ используются различные абсорбционные устройства, в которых реализуются следующие способы создания контакта между жидкостью и газом:

- пропускание газа в виде мелких пузырьков сквозь слой жидкости (барботирование);

- пропускание газа через разбрызгиваемую жидкость;

- смешение газа и жидкости в потоке.

Устройства для нейтрализации дренажных выбросов просты и нашли широкое применение, а устройства для улавливания выбросов из камер в процессе запуска и работы очень громоздкие, эффективность их мала и вопрос их применения решается в комплексе с учетом необходимости обеспечения глушения шума и светомаскировки.

Локализация и нейтрализация выбросов из камер сгорания. Токсичные выбросы из камер сгорания при огневых испытаниях ДУ и их узлов образуются в результате:

- запуска двигателя при опережающей подаче одного из компонентов топлива в камеру иди газогенератор;

- работы на режиме при соотношении компонентов топлива, отличающемся от стехиометрического (например, испытание окислительных или восстановительных газогенераторов);

- выключения двигателя при неодновременной отсечке подачи компонентов;

- аварийного исхода испытания, связанного с разрушением материальной части двигателя.

К устройствам для очистки токсичных выбросов при огневых испытаниях предъявляются следующие требования:

- обеспечение полной локализации выбросов;

- обеспечение высокой степени нейтрализации токсичных выбросов;

- надежность, удобство в эксплуатации и долговечность;

- простота конструкции.

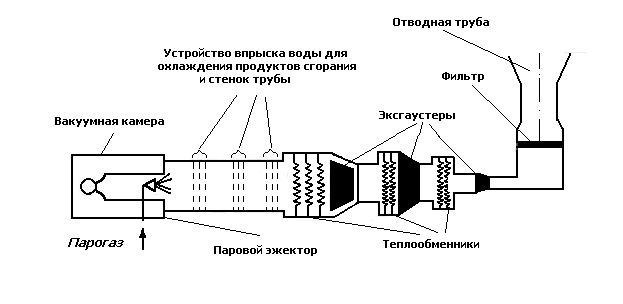

Для дренажных выбросов устройства простые и нашли широкое применение, а устройства для улавливания выбросов из камер в процессе запуска и работы очень громоздкие, эффективность их мала и вопрос их применения решается в комплексе с учетом необходимости обеспечения шумоглушения и светомаскировки. Для примера на рис. 10.3 показана система улавливания и нейтрализации токсичных выбросов с закрытым выхлопом из двигателя с тягой 10 тс.

В данной схеме струя газов из двигателя, работающего на компонентах топлива НДМГ и АТ, истекает в тракт с выхлопным диффузором и эжектором, где происходит их охлаждение за счет подачи воды в струю, и через камеру смешения и гидрогаситель с водой газ попадает в выхлопную шахту (трубу) и выбрасывается затем в атмосферу. Расход воды на охлаждение системы и нейтрализацию выбросов в установке составляет 600 кг/c. Эффективность указанной установки по токсичным выбросам составляет 95…97 %.

Для двигателей с тягой более 150 тс система улавливания и нейтрализации выбросов из камер сгорания в процессе запуска содержит громоздкое оборудование.

Так, например, геометрические размеры гидрогасительной камеры составляют до 30 м в диаметре, выхлопной шахты (трубы) в диаметре до 20 м и по высоте более 100 м.

При этом следует отметить, что термохимические методы нейтрализации окиси углерода (СО) и окиси азота (NО) значительно проще и эффективнее, чем методы нейтрализации с использованием катализаторов и специальных реагентов. Преимущество термохимических методов заключается в том, что они менее чувствительны к чистоте газового потока и попутно обеспечивают дожигание других веществ: взрывоопасную примесь Н2 и токсичные продукты неполного сгорания углеводородов (сажу и др.).

Так, в двигателях, работающих на керосине и кислороде при αдв < 1, в выхлопных струях ЖРД содержится до 32 % СО и до 8 % Н2. Эффективное дожигание газов за счет подачи в тракт за выхлопным диффузором кислорода и воды обеспечивает остаточное содержание в выхлопном газе окиси углерода до 0,6 % и водорода – до 0,8 %. При этом исключаются выбросы окиси углерода более 100 т за одно испытание.

11. Систему имитации высотных условий можно разделить на две группы:

- системы с барокамерой и откачивающими средствами, содержащими выхлопные диффузоры и эжекторные установки, которые позволяют получить разрежение на срезе сопла двигателя и вокруг двигателя на уровне 150…3000 Па;

- системы с барокамерой и откачивающими средствами на основе конденсации выхлопных газов, где наряду с выхлопными диффузорами и эжекторными установками применяются устройства для конденсации газов на криопанелях, охлаждаемых до температуры 77 К (удаление водяного пара и двуокиси углерода) и 20 К (удаление кислорода и азота), которые позволяют получить разрежение на срезе сопла двигателя и вокруг двигателя на уровне 10-2 Па.

К первой группе относятся системы, представленные на рис.10.4 и 10.5.

На рис. 10.4 показана система имитации высотных условий на стенде при испытаниях ЖРД с использованием барокамеры, выхлопного диффузора (газодинамической трубы) и эжекторного устройства, которые могут применяться как по отдельности, так и совместно. Данная схема применима для испытаний высотных двигателей средних и больших тяг и позволяет одновременно обеспечить уменьшение уровня шума ракетного двигателя с 150-160 Дб до 110-120 Дб.

В частности, на одном из стендов США при испытании второй ступени ракеты «Сатурн-5», в состав двигательной установки которой входило пять двигателей J-2 с суммарной тягой 4420 кН, использовалась система имитации давления, соответствующего высоте 18 км. Установка состояла из сверхзвукового диффузора (длина 22,8 м и диаметр выходного сечения – 4,2 м) и встроенного кольцевого парогазового эжектора. Эжектор включался только перед запуском и остановом двигателя. Расход парогаза через эжекторное устройство составлял 407 кг/c.

Рис. 10.4. Основные системы испытательного стенда для имитации высотных условий и охлаждения систем при огневых испытаниях двигателей ЛА

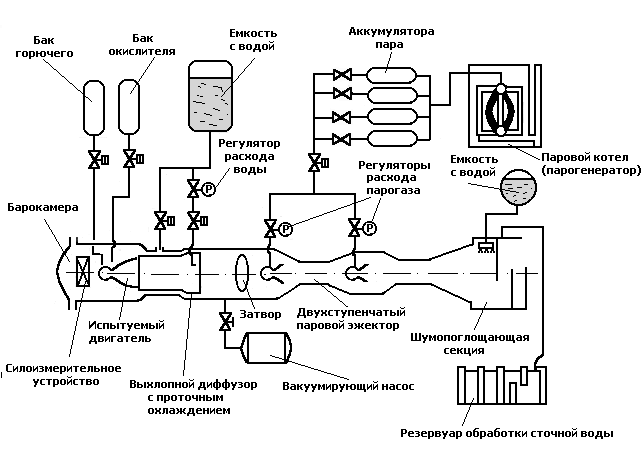

На стенде фирмы Мицубиси (Япония) при испытании двигателя Le-5 с тягой 100 кН для создания высотных условий на срезе сопла использовалась система откачки с барокамерой, выхлопным диффузором и двухступенчатой эжекторной установкой. Схема указанной установки для испытания двигателя Le-5 показана на рис.10.5.

Ко второй группе систем имитации высотных (космических) условий можно отнести систему конденсационного типа, в которой могут применяться откачные и теплообменные устройства с уровнем охлаждения до температуры 77К и 20К для вымораживания (удаления) газов. На рис.10.6 показана комбинированная схема системы, применяемая в центре им. Арнольдса (США) для имитации высотных условий. В данной схеме используется комбинация систем: барокамера с откачивающими устройствами и теплообменные устройства с криогенной откачкой газов.

Рис. 10.5. Схема высотного стенда для испытаний ДУ с двухступенчатой эжекторной системой откачки газов

Р ис.10.6.

Схема системы имитации высотных условий

с конденсационными устройствами в

центре им. Арнольдса

ис.10.6.

Схема системы имитации высотных условий

с конденсационными устройствами в

центре им. Арнольдса

Указанные на рис. 10.5 и 10.6 системы имитации высотных условий отличаются тем, что в них применяются громоздкие и энергоемкие оборудования, например, выхлопной тракт стенда для испытаний двигателя Le-5 имеет длину более 100 м и баллонные батареи с регулирующей арматурой для обеспечения расхода парогаза 270 кг/с в течение 600 с.

Следует при этом отметить, что многие системы обеспечения испытаний имеют одинаковые технические решения на стенде для огневых испытаний двигателей и ДУ и на стартовом устройстве (СК) для обеспечения подготовки и проведения летных испытаний ЛА. К ним можно отнести системы заправки компонентами ракетного топлива, системы газоснабжения, системы отвода и охлаждения струи и газоотражателя, системы нейтрализации выбросов и проливов КРТ.