- •Процеси і обладнання високоефективних методів обробки

- •1 Алмазне шліфування

- •1.1 Алмазне шліфування в режимі адаптивного керування ріжучим рельєфом круга

- •1.2 Якість поверхонь при алмазному шліфуванні

- •1.3 Методика розрахунку режиму різання при шліфуванні

- •1.4 Знос шліфувального круга

- •1.5 Електрохімічне видалення зв'язки круга

- •1.6 Програмування обробки з адаптивним керуванням ріжучим рельєфом круга

- •2 Розрахунок концентраторів і ультразвукових інструментів, що поздовжньо коливаються

- •2.1 Короткі теоретичні відомості

- •2.2 Приклад

- •Рекомендована література

- •Додаток а – варіанти завдань

- •Додаток б – варіанти завдань

1 Алмазне шліфування

1.1 Алмазне шліфування в режимі адаптивного керування ріжучим рельєфом круга

Підвищення продуктивності процесів обробки, якості і точності оброблюваних поверхонь досягається в результаті комплексного використання технологічних заходів: швидкісного і силового шліфування, профільного і суміщеного шліфування декількох поверхонь, введення додаткової енергії в зону різання, використання раціонального складу СОЖ.

Важлива роль в цій системі заходів належить вдосконаленню інструментів, досягненню і підтримці стійкої якості ріжучих окрайок і геометричної форми профілю круга. Точність форми абразивних кругів підтримується періодичною, а в ряді випадків безперервною правкою. При цьому відбувається відновлення ріжучої спроможності круга. Особливості алмазних кругів не дають можливості автоматично перенести цей прийом на процес алмазного шліфування. Практичний досвід дозволяє твердити, що алмаз, як абразивний матеріал, найбільш повно відповідає умовам ефективного різання при шліфуванні. Поєднання неперевершеної твердості та високого модуля пружності дозволяє алмазному зерну зберегти притаманну йому гостроту ріжучих окрайок і ефективно врізатися і тверді оброблювані матеріали.

Однак профілювання і правка алмазних кругів доволі складні і трудомісткі.

Найважливіші техніко-економічні показники алмазного шліфування досягненні при доводці і заточуванні ріжучого інструмента. Застосування алмазного інструменту на фінішних операціях доводки, суперфінішування, хонінгування, шліфування деталей машин сприяє істотному підвищенню якості поверхонь.

Однак повна заміна абразивної обробки конструкційних матеріалів високопродуктивним алмазним шліфуванням стримується недостатньою економічністю процесу, що обумовлюється в більшості випадків підвищеним зносом алмазних кругів. Процес характеризується низькою продуктивністю використання потенційно високих ріжучих властивостей алмаза.

Принципова особливість структури робочого прошарку алмазних кругів полягає в малому об'ємному вмісті шліфувальних зерен в великій кількості зв'язки при практичній відсутності пор.

В процесі шліфування відбувається зношування ріжучої частини алмазних зерен, поверхневий прошарок зв'язки теж зношується і видаляється з робочої поверхні круга. Співвідношення інтенсивності зношування зерен і зв'язки, обумовлюють ефективність використання потенційних ріжучих властивостей алмазу. Зношування зерен визначається фізико-математичними властивостями, хімічним складом оброблюваного матеріалу, умовами різання, властивостями самого алмаза і його спроможністю утримування в зв'язці.

Міцність утримування алмазних зерен зв'язкою при експлуатації шліфувального круга - одна із основних умов його працездатності.

Поряд з цим зв'язка повинна володіти антифрикційними якостями по відношенню до оброблюваного матеріалу, що сприяє зниженню теплоутворення при їх контакті. Не менш важливою є спроможність зв'язки зношуватися в процесі шліфування для звільнення зерен, що затупилися і введення в роботу нових з глибини алмазного прошарку круга.

Найбільшою зносостійкістю володіють круги на міцних металевих зв'язках, основою яких є мідь, олово, алюміній, цинк, залізо, карбіди металів і інші матеріали. При шліфуванні знос металевих зв'язок незначний, що забезпечує високу зносостійкість кругів, але вони інтенсивно засалюються, тоді як органічні зв'язки, зношуючись в процесі шліфування, забезпечують самозаточування круга.

Вимоги високої механічної міцності та і порівняно низької зносостійкості, що пред'являються до зв'язок, важко поєднувати в співвідношеннях, що забезпечують стабільний стан рельєфу робочої поверхні круга. Таким чином характер і інтенсивність зносу зв'язок обмежує ефективність алмазного шліфування із-за їх невідповідності інтенсивності зносу алмазів, заповнення пор продуктами шліфування, в ряді випадків, як наслідок, надмірно швидкого руйнування.

Задача підвищення ріжучої спроможності і стійкості алмазних кругів вирішується при їх проектуванні і виготовленні, а також в процесі експлуатації.

Підбирається марка алмазних зерен з високою працездатністю і зв'язка, що забезпечує підтримку розвинутого і стабільного стану робочої поверхні по мірі зносу зерен. Нанесення спеціальних покриттів на алмазні зерна дозволяє підвищити їх механічну міцність за рахунок блокування мікродефектів поверхні, закріпленні зерен в робочому прошарку завдяки утворенню хімічних з'єднань на границі покриття зв'язки, а також покращити тепловідведення в круг. З метою зменшення теплоутворення при терті, в механічну зв'язку в якості наповнювача вводиться тверда змазка: графіт, бронзи і сульфіди деяких металів, а також гексагональний нітрид бора.

На етапі експлуатації алмазних кругів для підвищення їх ріжучої спроможності і стійкості вибираються оптимальні режими різання і додаткові технологічні умови (наприклад, використання різних методів вібраційного шліфування, введення електричної енергії в зону різання), що дозволяє довгий час підтримувати в працездатному стані рельєф робочої поверхні круга.

Ефективність використання круга можна підвищити шляхом управління геометрією його робочої поверхні [1]. Вперше процеси шліфування з управлінням ріжучим рельєфом круга були використані при обробці надтвердих полікристалів на основі алмаза.

В ідеалі можна ріжучий рельєф круга повністю перетворити в активно працюючий, у якого повне зняття металу, що підводиться в зону різання, проводиться на рівні зв'язки.

Необхідна умова максимальної реалізації потенційних можливостей круга із СТМ – управління ріжучим рельєфом круга при електрофізикохімічному безперервному зніманні зв'язки з оптимальною швидкістю, що визначається експериментальним або розрахунковим шляхом, рівній швидкості зносу алмазного прошарку круга в процесі шліфування [1].

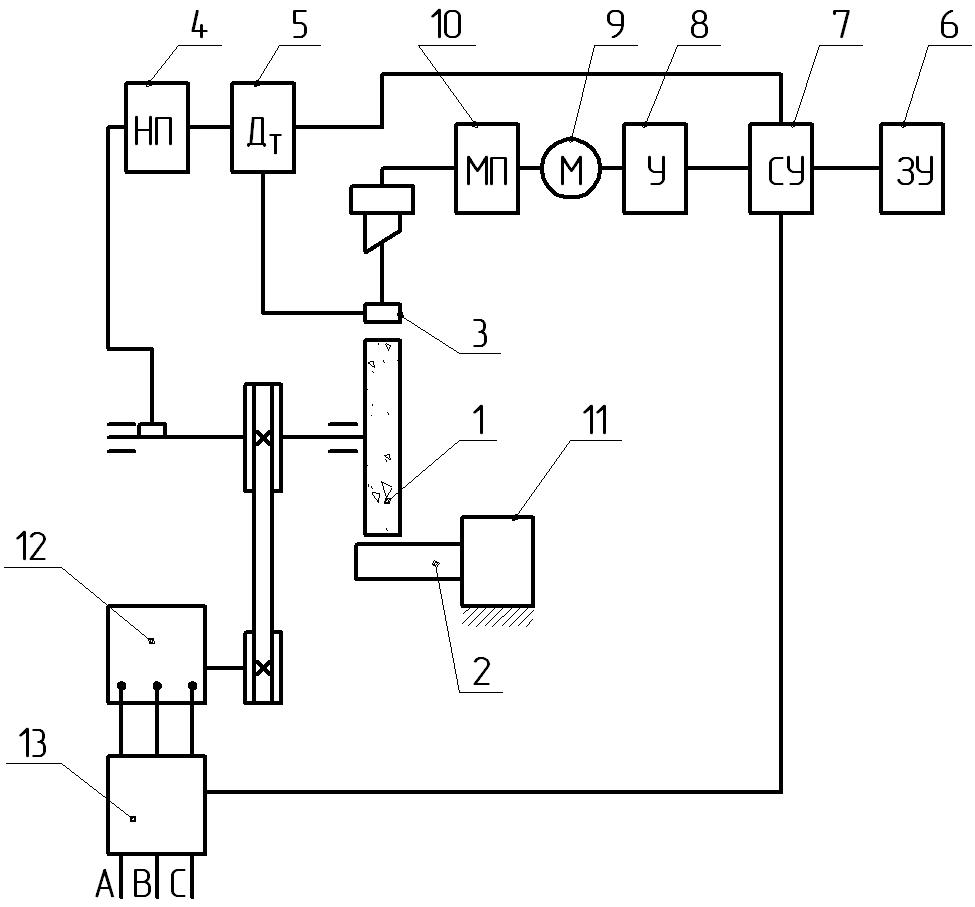

Одним із варіантів реалізації такого процесу є система адаптивного управління ріжучим рельєфом круга, схема якої представлена на рисунку 1.

Рисунок 1.1 – Структурна схема адаптивної системи управління ріжучим рельєфом при шліфуванні торцем круга

Основою установки являється система автоматичної стабілізації сили струму в ланцюзі автономного катода.

Сигнал зворотного зв'язку з датчика струму 5 надходить на пристрій 7, який здійснює порівняння, з опорним сигналом, що надходить з задаючого пристрою 6.

При зменшенні сили струму, що протікає між кругом 1 і незалежним катодом 3, по мірі зносу круга, утворюється сигнал розузгодження, який із входу пристрою 7, поступає на вхід підсилювача потужності 8, навантаженням якого є реверсивний двигун 9 механізму подачі катода 10. Система, що розглядається вище, додатково охоплена зворотнім зв'язком по потужності різання. Сигнал ще зчитується датчиком потужності 13, через який живиться двигун приводу круга 12.

Оброблювана деталь 2 кріпиться в механізмі 11, який здійснює подачу, що забезпечує відносне переміщення деталі і круга.

Така схема обробки може бути використана для обробки торців деталей, що обертаються і не обертаються чашковим алмазним кругом з металевою зв'язкою.

Для обробки периферії деталі, що являє собою тіло обертання, а також для шліфування плоских поверхонь може бути використана схема обробки представлена на рисунку 2. Принцип роботи установки такий же самий. Які при шліфуванні торцем круга.

Рисунок 1.2 – Структурна схема адаптивної системи управління ріжучим рельєфом круга при обробці периферією