2. Друга зірка

Система Тейлора дала прекрасний механізм управління якістю кожного конкретного виробу (деталь, складальна одиниця), проте виробництво — це процеси. І незабаром стало ясно, що управляти треба процесами.

В 1924 р. в БЕЛЛ Телефоун Леборетріз (нині корпорація AT&Т) була створена група під керівництвом д-р Р.Л. Джонса, яка заклала основи статистичного управління якістю. Це були розробки контрольних карт, виконані Вальтером Шухартом, перші поняття і таблиці вибіркового контролю якості, розроблені Х. Доджем і Х. Ромігом. Ці роботи послужили початком статистичних методів управління якістю, які згодом, завдяки д-р Е. Демінгу, отримали дуже широке розповсюдження в Японії і зробили вельми істотний вплив на економічну революцію в цій країні.

Системи якості ускладнилися, оскільки в них були включені служби, що використовують статистичні методи. Ускладнилися задачі в області якості, вирішувані конструкторами, технологами і робочими, тому що вони повинні були розуміти, що таке варіації і мінливість, а також знати, якими методами можна досягти їх зменшення. З'явилася спеціальність – інженер за якістю, який повинен аналізувати якість і дефекти виробів, будувати контрольні карти і т.п. В цілому акцент з інспекції і виявлення дефектів був перенесений на їх попередження шляхом виявлення причин дефектів і їх усунення на основі вивчення процесів і управління ними.

Складнішою стала мотивація праці, оскільки тепер ураховувалося, як точно набудований процес, як аналізуються ті або інші контрольні карти, карти регулювання і контролю.

До професійного навчання додалося навчання статистичним методам аналізу, регулювання і контролю.

Стали складнішими і відносини постачальник - споживач. В них велику роль почали грати стандартні таблиці на статистичний приймальний контроль.

3. Третя зірка

В 50-е роки була висунута концепція тотального (загального) управління якістю – TQC. [8]. Її автором був американський учений А. Фейгенбаум. Системи TQC розвивалися в Японії з великим акцентом на застосування статистичних методів і залучення персоналу в роботу кружків якості. Самі японці довгий час підкреслювали, що вони використовують підхід TQSC, де S - Statistical (статистичний).

На цьому етапі, позначеному третьою зіркою, з'явилися документовані системи якості, що встановлюють відповідальність і повноваження, а також взаємодія в області якості всього керівництва підприємства, а не тільки фахівців служб якості.

Системи мотивації стали зміщуватися у бік людського чинника. Матеріальне стимулювання зменшувалося, моральне збільшувалося.

Головними мотивами якісної праці сталі робота в колективі, приз 1000 нание досягнень колегами і керівництвом, турбота фірми про майбутнє працівника, його страхування і підтримка його сім'ї.

Все більша увага надається навчанню. В Японії і Кореї працівники вчаться в середньому від декількох тижнів до місяця, використовуючи у тому числі і самонавчання.

Звичайно, упровадження і розвиток концепції TQC в різних країнах світу здійснювалися нерівномірно. Явним лідером в цій справі стала Японія, хоча всі основні ідеї TQC були народжені в США і в Європі. В результаті американцям і європейцям довелося вчитися у японців. Проте це навчання супроводилося і нововведеннями.

В Європі стали надавати велику увагу документуванню систем забезпечення якості і їх реєстрації або сертифікації третьою (незалежній) стороною. Особливо слід зазначити британський стандарт BS 7750, що значно підняв інтерес європейців до проблеми забезпечення якості і сертифікації систем якості.

Системи взаємостосунків постачальник - споживач також починають передбачати сертифікацію продукції третьою стороною. При цьому більш серйозними стали вимоги до якості в контрактах, більш відповідальними гарантії їх виконання.

Слід помітити, що етап розвитку системного, комплексного управління якістю не пройшов мимо Радянського Союзу. Тут було народжено багато вітчизняних систем і одна з кращих – система КАНАРСПІ (якість, надійність, ресурс з перших виробів), що явно випередила свій час. Багато які принципи КАНАРСПІ актуальні і зараз. Автором системи був головний інженер Горьковського авіаційного заводу Т. Ф. Сейфі. Він одним з перших зрозумів роль інформації і знань в управлінні якістю, переніс акценти забезпечення якості з виробництва на проектування, велике значення надавав випробуванням. Справедливо вважати Т. Ф. Сейфі видатним фахівцем в області управління якістю, і його ім'я повинне стояти поряд із такими іменами, як А. Фейгенбаум, Г. Тагуті, Е. Шилінг, Х. Вадсвордт.

В 70-80 роки почався перехід від тотального управління якістю до тотального менеджменту якості (TQM). В цей час з'явилася серія нових міжнародних стандартів на системи якості:

стандарти ІСО 9000 (1987 р.), що зробили вельми істотний вплив на менеджмент і забезпечення якості:

- МС 9000 "Загальне керівництво якістю і стандарти по забезпеченню якості";

- МС 9001 "Системи якості. Модель для забезпечення якості при проектуванні и/или розробці, виробництві, монтажі і обслуговуванні";

- МС 9002 "Системи якості, Модель для забезпечення якості при виробництві і монтажі";

- МС 9003 "Системи якості. Модель для забезпечення якості при остаточному контролі і випробуваннях";

- МС 9004 "Загальне керівництво якістю і елементи системи якості. Керівні вказівки", а також термінологічний стандарт МС 8402.

В 1994 р. вийшла нова версія цих стандартів, яка розширила в основному стандарт МС 9004-1,2,3,4, більшу увагу надавши в ньому питанням забезпечення якості програмних продуктів, оброблюваним матеріалам, послугам.

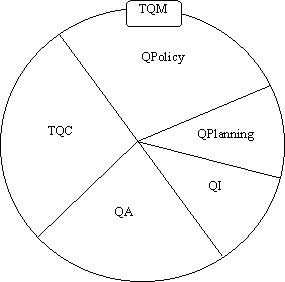

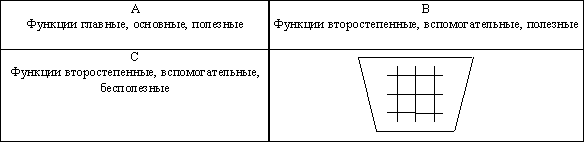

Якщо TQC – це управління якістю з метою виконання встановлених вимог, тo TQM – этo ще і управління цілями і самими вимогами. В TQM включається також і забезпечення якості, яка потрактує як система заходів, забезпечуюча упевненість у споживача як продукції. Це ілюструє мал. 2.7.

Рис. 2.7. Основні складові TQM

TQC – Загальне управління якістю; QA – Забезпечення якості; QPolicy – Політика якості; QPIanning – Планування якості; QI – Поліпшення якості.

Система ТQМ є комплексною системою, орієнтованою на постійне поліпшення якості, мінімізацію виробничих витрат і поставки точно в строк. Основна філософія ТQМ базується на принципі – поліпшенню немає межі. Стосовно якості діє цільова установка – прагнення до 0 дефектів, до витрат – 0 непродуктивних витрат, до поставок – точно в строк. При цьому усвідомлюється, що досягти цих меж неможливо, але до цього треба постійно ст 1000 ремиться і не зупинятися на досягнутих результатах. Ця філософія має спеціальний термін – "постійне поліпшення якості" (quality improvement).

В системі ТQМ використовуються адекватні цілям методи управління якістю. Однією з ключових особливостей системи є використовування колективних форм і методів пошуку, аналізу і рішення проблем, постійна участь в поліпшенні якості всього колективу.

В TQM істотно зростає роль людини і навчання персоналу.

Мотивація досягає стану, коли люди настільки зосереджені роботою, що відмовляються від частини відпустки, затримуються на роботі, продовжують працювати і удома. З'явився новий тип працівників – трудоголики.

Навчання стає тотальним і безперервним, супроводжуючим працівників протягом всієї їх трудової діяльності. Істотно змінюються форми навчання, стаючи все більш активними. Так, використовуються ділові ігри, спеціальні тести, комп'ютерні методи і т.п.

Навчання перетворюється і в частину мотивації. Бо добре навчена людина упевненіше відчуває себе в колективі, здатний на роль лідера, має переваги в кар'єрі. Розробляються і використовуються спеціальні прийоми розвитку творчих здібностей працівників.

У взаємостосунки постачальників і споживачів вельми грунтовно включилася сертифікація систем якості на відповідність стандартам ІСО 9000.

Головна цільова установка систем якості, побудованих на основі стандартів ІСО серії 9000, – забезпечення якості продукції, що вимагається замовником, і надання йому доказів в здатності підприємства зробити це. Відповідно механізм системи, вживані методи і засоби орієнтований на цю ціль. Разом з тим в стандартах ІСО серії 9000 цільова установка на економічну ефективність виразима вельми слабо, а на своєчасність поставок – просто відсутній.

Але не дивлячись на те, що система не вирішує всіх задач, необхідних для забезпечення конкурентоспроможності, популярність системи лавиноподібно росте, і сьогодні вона займає міцне місце в ринковому механізмі. Зовнішньою ж ознакою того, чи є на підприємстві система якість за стандартами ІСО серії 9000, є сертифікат на систему.

В результаті у багатьох випадках наявність у підприємства сертифіката на систему якості стала однією з основних умов його допуску до тендерів по участі в різних проектах. Широке застосування сертифікат на систему якості знайшов в страховій справі: оскільки сертифікат але Систему якості свідчить про надійність підприємства, то часто йому надаються пільгові умови страхування.

Про популярність стандартів ІСО серії 9000 свідчить загальна динаміка сертифікації систем якості на відповідність їх вимогам. Так, за даними фірми Мобіл, в 1993 р. в світі було сертифіковано близько 50 тис. систем якості. В 1995 р. їх число зросло до 100 тис. Можна припустити, що в даний час сертифікованих систем близько 150 тис.

Для успішної роботи підприємств на сучасному ринку наявність у них системи якості, відповідної стандартам ІСО серії 9000, і сертифіката на неї є може бути не зовсім достатньою, але необхідною умовою. Тому і в Росії вже є десятки підприємств, що упровадили стандарти ІСО серії 9000 і мають сертифікати на свої системи якості.

5. П'ята зірка

В 90-е роки посилився вплив суспільства на підприємства, а підприємства сталі все більше ураховувати інтереси суспільства. Це привело до появи стандартів ИС014000, що встановлюють вимоги до систем менеджменту з погляду захисту навколишнього середовища і безпеки продукції.

Сертифікація систем якості на відповідність стандартам ІСО 14000 стає не менше популярною, чим на відповідність стандартам ІСО 9000. Істотно зріс вплив гуманістичної складової якості. Посилюється увага керівників підприємств до задоволення потреб свого персоналу.

Так в автомобільній промисловості був зроблений свій важливий крок.

Велика трійка американських автомобільних компаній розробила в 1990 р. (1994 р. – друга редакція) стандарт OS-9000 "Требован ccd ия до систем якості". І хоча він базується на стандарті ІСО 9001, його вимоги посилені галузевими (автомобілебудівними), а також індивідуальними вимогами кожного з членів Великої трійки і ще п'яти найбільших виробників грузовиків.

Упровадження стандартів ІСО 14000 і OS-9000, а також методів самооцінки по моделях Європейської премії за якістю – це головне досягнення етапу, що характеризується п'ятою зіркою.

Висновки

Якість – одна з фундаментальних категорій, визначальних образ життя, соціальну і економічну основу для розвитку людини і суспільства.

Проблема якості не може бути вирішена без участі учених, інженерів, менеджерів.

Якість є важливим інструментом в боротьбі за ринки збуту.

Якість визначається дією багато яких випадкових, місцевих і суб'єктивних чинників. Для попередження впливу цих чинників на рівень якості необхідна система управління якістю.

В історії розвитку документованих систем якості виділено п'ять етапів: якість продукції як відповідність стандартам; якість продукції як відповідність стандартам і стабільність процесів; якість продукції, процесів, діяльності як відповідність ринковим вимогам; якість як задоволення вимог і потреб споживачів і службовців; якість як задоволення вимог і потреб суспільства, власників (акціонерів), споживачів і службовців.

Для якості як об'єкту менеджменту властиві всі складові частини менеджменту: планування, аналіз, контроль

Питання для повторення до 1 і 2 глав

1. Поясніть, чому проблема якості є чинником підвищення рівня життя, економічної, соціальної і екологічної безпеки.

2. Яку роль зіграли стандарти ІСО серії 9000 у виникненні менеджменту якості?

3. Чому не можна розглядати якість ізольовано з позицій виробника і споживача.

4. Іншому якість є комплексним поняттям, що відображає ефективність всіх сторін діяльності фірми.

5. Яке значення має підвищення якості?

6. Яка роль конкурсів в підвищенні якості?

7. Розкрійте взаємозв'язок загального менеджменту і менеджменту якості.

8. Дайте характеристику п'яти зірок якості.

РОЗДІЛ 3. МЕТОДОЛОГіЧНІ ОСНОВИі УПРАВЛІННЯ ЯКІСТЮ

3.1. Аспекті якості продукції

В сучасній теорії і практиці управління якістю виділяють наступні п'ять основних етапу:

1. Ухвалення рішень “що проводити?” і підготовка технічних умов. Наприклад. При випуску автомобіля тієї або іншої марки важливо вирішити: "для кого автомобіль" (для вузького круга вельми спроможних людей або для масового споживача).

2. Перевірка готовності виробництва і розподіл організаційної відповідальності.

3. Процес виготовлення продукції або надання послуг.

4. Усунення дефектів і забезпечення інформацією зворотного зв'язку в цілях внесення в процес виробництва і контролю змін, що дозволяють уникати виявлених дефектів в майбутньому.

5. Розробка довгострокових планів за якістю.

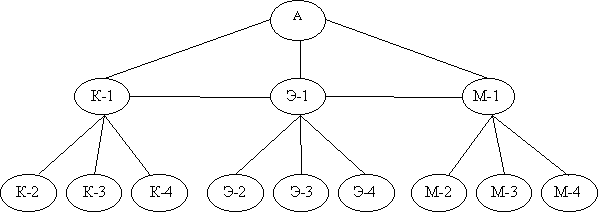

Здійснення перерахованих етапів неможливе без взаємодії всіх відділів, органів управління фірмою. Таку взаємодію називають єдиною системою управління якістю. Це забезпечує системний підхід до управління якістю

На першому етапі якість означає той ступінь, в якому товари або послуги фірми відповідають її внутрішнім технічним умовам. Цей аспект якості називають якістю відповідності технічним умовам.

На другому етапі оцінюється якість конструкції. Якість може відповідати технічним вимогам фірми на конструкцію виробу, проте, сама конструкція може бути як високого, так і низької якості.

На третьому етапі якість означає той ступінь, в якому робота або функціонування послуг (товарів) фірми задовольняє реальні потреби споживачів.

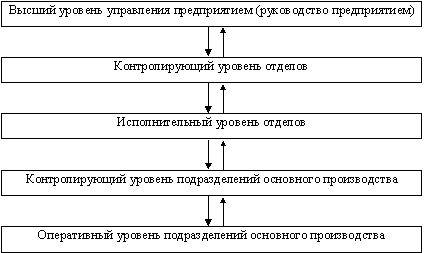

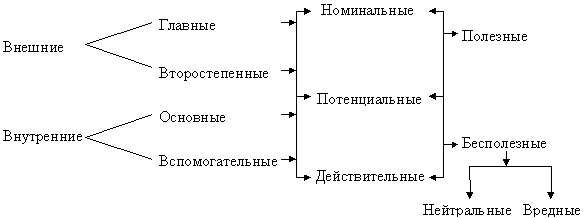

Система управління якістю продукції спирається на наступні взаємозв'язані категорії управління: об'єкт, цілі, чинники, суб'єкт, методи, функції, засоби, принцип, вигляд, тип критеріїв і ін.

Під управлінням якістю продукції розуміють постійний, планомірний, цілеспрямований процес дії на всіх рівнях на чинники і умови, що забезпечує створення продукції оптимальної якості і повноцінне її використовування [1, з. 28].

Система управління якістю продукції включає наступні функції:

1. Функції стратегічного, тактичного і оперативного управління. 1000

2.Функции ухвалення рішень, управляючих дій, аналізу і обліку, інформаційно-контрольні.

3. Функції спеціалізовані і загальні для всіх стадій життєвого циклу продукції.

4. Функції управління по науково-технічних, виробничих, економічних і соціальних чинниках і умовах.

Стратегічні функції включають:

- прогнозування і аналіз базових показників якості;

- визначення напрямів проектних і конструкторських робіт;

-аналіз досягнутих результатів якості виробництва;

- аналіз інформації про рекламації;

- аналіз інформації про споживацький попит.

Тактичні функції:

- управління сферою виробництва;

- підтримка на рівні заданих показників якості;

- взаємодія з керованими об'єктами і зовнішнім середовищем.

Система управління якістю продукції є сукупністю управлінських органів і об'єктів управління, заходів, методів і засобів, направлених на встановлення, забезпечення і підтримку високого рівня якості продукції.

В 1987 р. Міжнародною організацією по стандартизації (ІСО) за участю США, канади, ФРН були розроблені і затверджені п'ять міжнародних стандартів серії 9000 (по системах якості), в яких були встановлені вимоги до систем забезпечення якості продукції, у тому числі до розробки продукції, виготовленню, до організації контролю і випробувань продукції, до її експлуатації, зберігання і транспортування. Міжнародні стандарти ІСО 9000 по системах якості включають п'ять найменувань:

1. ІСО 9000 “Загальне керівництво якістю і стандарти по забезпеченню якості. Керівні вказівки по вибору і застосуванню”.

2. ІСО 9001 “Система якості. Модель для забезпечення якості при проектуванні і (або) розробці, виробництві, монтажі і обслуговуванні”.

3. ІСО 9002 “Система якості. Модель для забезпечення якості при виробництві і монтажі”.

4. ІСО 9003 “Система якості. Модель для забезпечення якості при остаточному контролі і випробуваннях”.

5. ІСО 9004 “Загальне керівництво якістю і елементи системи якості. Керівні вказівки”.

Система управління якістю продукції повинна задовольняти вимогам до:

9001 – вимоги до системи контролю і випробувань продукції, сертифікації надійності.

9002 – вимоги до системи організації виробництва.

9003 – вимоги до системи управління якістю від проектування до експлуатації.

Система управління якістю включає:

1. Задачі керівництва (політика в області якості, організація).

2. Система документації і планування.

3. Документація вимог і їх здійснимість.

4. Якість під час розробки (планування, компетентність, документація, перевірка, результат, зміни).

5. Якість під час закупівель (документація, контроль).

6. Позначення виробів і можливість їх контролю.

7. Якість під час виробництва (планування, інструкції, кваліфікація, контроль).

8. Перевірка якості (вхідні перевірки, міжопераційний контроль, остаточний контроль, документація випробувань).

9.Контроль за випробувальними засобами.

10. Коректуючі заходи.

11. Якість при зберіганні, переміщенні, упаковці, відправці.

12. Документування якості.

13.Внутрифирменный контроль за системою підтримки якості.

14. Навчання.

15. Застосування статистичних методів.

16. Аналіз якості і систем заходів, що вживаються.

Контрольовані показники якості встановлюються а залежність від специфіки продукції.

Приклад. Система показників якості.

Якість машин. Технічні (потужність, точність, питома витрата ресурсів, надійність і др).

Якість праці. Причини утворення браку.

Якість продукції. Виробничі, споживацькі, економічні.

Якість проекту. Число виправлень при реалізації.

Якість технології. Число порушень.

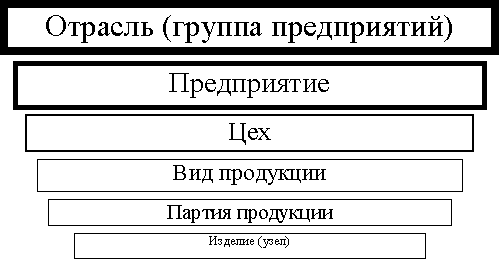

Рис. 3.1. Рівні якості

Політика в області якості може бути сформульована у вигляді принципу діяльності або довгострокової цілі і включати

поліпшення економічного стану підприємства;

розширення або завоювання нових ринків збуту;

досягнення технічного рівня продукції, що перевищує рівень провідних фірм;

орієнтацію на задоволення вимог споживачів певних галузей або певних регіонів;

освоєння виробів, функціональні можливості яких реалізуються на нових принципах;

поліпшення найважливіших показників якості продукції;

зниження рівня дефектності продукції, що виготовляється;

збільшення термінів гарантії на продукцію;

розвиток сервісу.

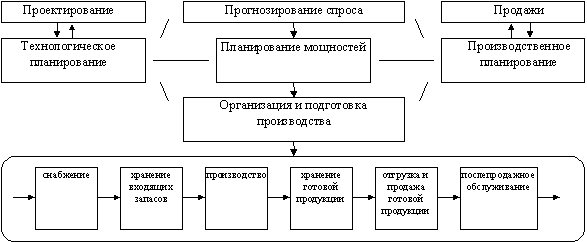

Відповідно до стандарту ІСО життєвий цикл продукції включає 11 етапів:

1. Маркетинг, пошук і вивчення ринку.

2. Проектування і розробка технічних вимог, розробка продукції.

3. Матеріально-технічне постачання.

4. Підготовка і розробка виробничих процесів.

5. Виробництво.

6. Контроль, проведення випробувань і обстежень.

7. Упаковка і зберігання.

8. Реалізація і розподіл продукції.

9. Монтаж і експлуатація.

10. Технічна допомога і обслуговування.

11.Утилизация після випробування.

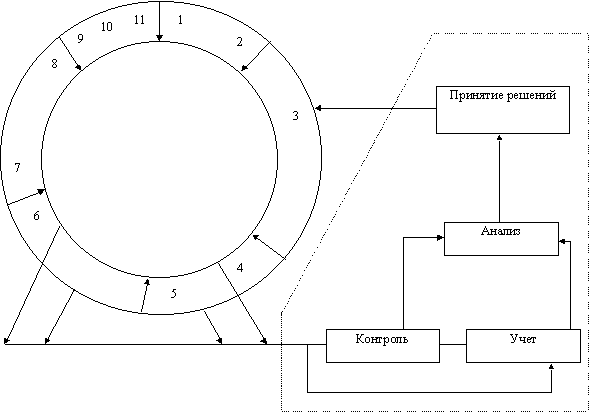

Перераховані етапи представляються в літературі по менеджменту у вигляді “петлі якості” мал. 3.2 [9, з. 130].

Рис. 3.2. Забезпечення якості

Таким чином, забезпечення якості продукции- це сукупність планованих і систематично проводяться заходів, що створюють необхідні умови для виконання кожного етапу петлі якості, щоб продукція задовольняла вимогам до якості.

Управління якістю включає ухвалення рішень, чому передує контроль, облік, аналіз.

Поліпшення якості – постійна діяльність, направлена на підвищення технічного рівня продукції, якості її виготовлення, вдосконалення елементів виробництва і системи якості.

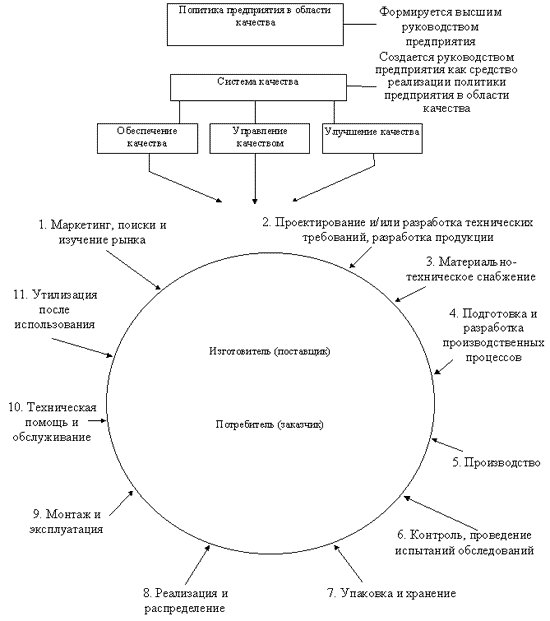

На мал. 3.3 система управління якістю представлена в концентрованому вигляді. Тут перш за все виділена політика підприємства в області якості. власне система якості, що включає забезпечення, управління і поліпшення якості.

В сучасному менеджменті якості сформульовано десять основоположних умов:

1. Відношення до споживача як найважливішою складовою даного процесу.

2. Ухвалення керівництвом довгострокових зобов'язань по упровадженню системи управління фірмою.

3. Віра в то, що немає межі досконалості.

4. Упевненість в том, що запобігання проблем краще, ніж реагування на них, коли вони виникають.

5. Зацікавленість, провідна роль і безпосередню участь керівництва.

6. Стандарт роботи, що виражається у формулюванні “нуль помилок”.

7. Участь працівників фірми, як колективна, так і індивідуальна.

8. Надання основної уваги вдосконаленню процесів, а не людей.

9. Віра в то, що постачальники стануть Вашими партнерами, якщо будуть розуміти Ваші задачі.

10. Визнання заслуг.

Рис. 3.3. Управління якістю продукції

З позиції споживача якість виробу – ступінь задоволення вимог споживача.

Споживач завтрашнього дня.

1. Визнає пріоритет за якістю, а ціна займає друге місце.

2. Пред'являє рекламацію кожного дефекту.

3. Вимагає постійного поліпшення якості.

4. Вимагає забезпечення якості в технологічному процесі і відмовляється від остаточного контролю.

5. Чутливий в своїх реакціях у разі зміни технологічного процесу.

6. Кооперує у разі забезпечення якості.

7. Є прихильником продукції, якщо якість забезпечена

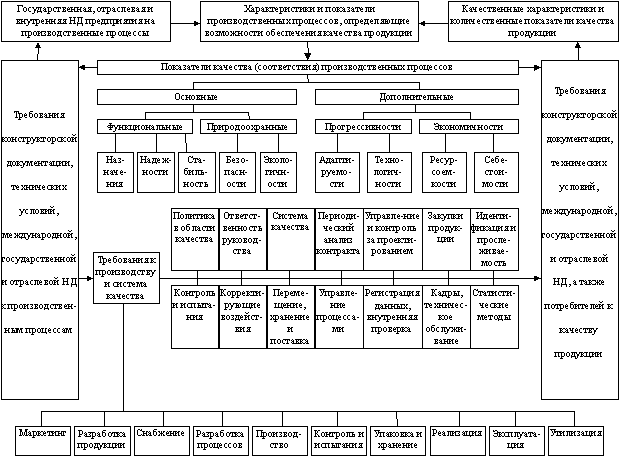

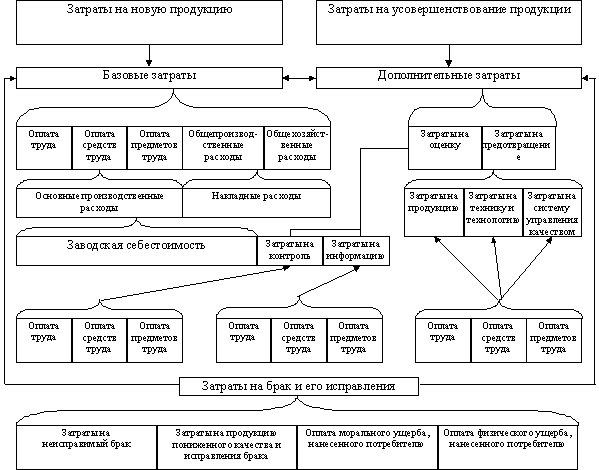

Склад і взаємозв'язок основних вимог, що пред'являються до виробництва продукції в нормативній і технічній документації, представлений на мал. 3.4.

нормативної і технічної документації, представлені на мал. 3.4.

Рис. 3.4. Основні вимоги до процесу виробництва продукції в нормативній і технічній документації

Якнайкращих результатів в створенні і випуску конкурентоздатної продукції добиваються підприємства, що володіють вичерпними відомостями про стан і можливості виробничих процесів, а також своєчасно виробляючі управляючі дії по їх вдосконаленню.

На думку вітчизняних і зарубіжних фахівців, якість продукції закладається в конструкторській і технологічній документації, і та, і інша повинні відповідним чином оцінюватися.

1) Починати потрібно з освоєння виробництва товару, що користується попитом, тобто проводити те, що хтось купить, а якщо поліпшувати цей товар, то число його покупців буде рости, поліпшаться економічні показники підприємства і можна буде знайти кошт для реалізації наступних етапів рішення проблем якості.

Проте товар, що користується попитом, – це частіше всього нова продукція. Отже, починати треба з вивчення попиту на ринку і його обліку при створенні і освоєнні виробництва нових виробів

2) Потрібно мати ділерську, торгову сіть продажів, а також розповсюдження товару і інформації про нього. Немає цього – ніяка якість продукції не врятує підприємство. Так, наприклад, Ніжегородськая фабрика АТ "Хохломськая розпис" випускає продукцію найвищої якості, але, не маючи хорошої ділерської сіті, особливо за рубежем, вимушена продавати продукцію за цінами в 5-10 разів нижче, ніж її оцінюють зарубіжні експерти. В результаті підприємство терпить великі збитки і зазнає фінансові труднощі.

3) Потрібно мінімізувати витрати виробництва. З цією метою необхідно все перерахувати, переосмислити матеріально-технічну базу підприємства, відмовитися від всього зайвого, провести реструктуризацію. Не зробивши цього, починати боротьбу за якість не варто, оскільки підприємство може померти від іншої хвороби. Для підтвердження цього приклади не потрібні, майже кожне російське підприємство має величезні витрати. Вони настільки великі, що підприємства вимушені спотворювати звітність. В результаті майже неможливо правильно рахувати витрати на якість і, отже, управляти економікою якості.

4) Треба навчитися управляти фінансами, а це – мистецтво, причому непросте. Перш за все необхідно відладити контроль за фінансами. Безконтрольність – шлях до втрат фінансів, їх розкрадання і банкрутства підприємства. Головний чинник, сприяючий цьому, – відсутність у великих промислових підприємств їх реальних власників. На таких підприємствах власністю практично розпоряджаються вищі менеджери і тому багато що залежить від їх порядності і чесності. Проте далекоглядні менеджери зацікавлені в наладці фінансового контролю і працюють в цьому напрямі

3.2. Контроль якості

Контроль якості незалежно від досконалості вживаних для цього методик припускає перш за все відділення хороших виробів від поганих. Природно, що якість виробу не підвищується за рахунок вибраковування неякісних. Відзначимо, що на підприємствах електронної промисловості через мініатюрні розміри виробів часто брак виправити взагалі неможливо. Тому сучасні фірми сосредотачивают увага не на виявленні браку, а на його попередженні, на ретельному контролі виробничого процесу і здійснюють свою діяльність відповідно до концепції “регулювання якості”.

Велику роль в забезпеченні якості продукції грають статистичні методи.

Ціллю методів статистичного контролю є виключення випадкових змін якості продукції. Такі зміни викликаються конкретними причинами, які потрібно встановити і усунути. Статистичні методи контролю якості підрозділяються на:

статистичний приймальний контроль по альтернативній ознаці;

вибірковий приймальний контроль по варіюючих характеристиках якості;

стандарти статистичного приймального контролю;

система економічних планів;

плани безперервного вибіркового контролю;

методи статистичного регулювання технологічних процесів.

Багато хто з оцінок якості продукції витікають з самих особливостей збору інформації. Значення вибірки.

Приклад. На заводі контролюється партія виробів, серед яких є годні і непридатні. Частка браку в даній партії невідома. Проте вона не є невизначеною величиною у власному значенні цього слова. Якщо ніщо не заважає перевірити всі вироби в даній партії, то частку браку можна точно визначити. Якщо ж контролюючи узяту з партії вибірку, можливо зібрати лише неповну інформацію, має місце випадковість відбору, здатна спотворити істинну картину.

Виникає проблема, як оцінити по одній вибірці, узятій з сукупності, значення тієї або іншої характеристики цієї сукупності? Подібна проблема може виникати в самих різних ситуаціях.

Приклади:

1.Принимая за наслідками вибірки партію виробів, оцінюють частку браку w в даній партії виробів.

2. Є устаткування. Закон розподілу результатів роботи устаткування певною мірою визначає в даний момент здатність устаткування виконати дану роботу

Як правило, плани вибіркового приймального контролю проектують так, щоб була мала вірогідність помилково забракувати годну продукцію, або був малий “ризик виробника”. Більшість планів вибіркового контролю проектується так, щоб "ризик виробника" був

![]() =

0,05.

=

0,05.

Якщо при встановленому плані вибіркового контролю “рівень прийнятної якості” відповідає передбачуваній частці браку р в генеральній сукупності, то вважають, що вірогідність забракувати годну продукцію мало відрізняється від 0,05. Тому рівень прийнятної якості і відповідають способу плану вибіркового контролю. Важливо також, що план приймального вибіркового контролю складається з таким розрахунком, щоб вірогідність приймання продукції низької якості була мала, тобто був малий “ризик споживача”. Межа між хорошою і поганою продукцією називається допустимою часткою браку в партії. Розглянемо більш найбільш найбільш поширені методи статистичного контролю якості

3.3. Статистичний приймальний контроль по альтернативній ознаці

Основною характеристикою партії виробів по альтернативній ознаці є генеральна частка дефектних виробів.

![]() ,

,

де

D – число дефектних виробів в партії об'ємом N виробів.

В практиці статистичного контролю генеральна частка q невідома і її слід оцінити за наслідками контролю випадкової вибірки об'ємом n виробів, з яких m дефектних.

Під планом статистичного контролю розуміють систему правил, вказуючих методи відбору виробів для перевірки, і умови, при яких партію слід прим'яти, забракувати або продовжити контроль.

Розрізняють наступні види планів статистичного контролю партії продукції по альтернативній ознаці:

одноступінчаті

плани, згідно яким, якщо серед n випадково

відібраних виробів число дефектних m

виявиться

не

більше

приймального числа З

(m![]() C),

то партія приймається; інакше партія

бракується;

C),

то партія приймається; інакше партія

бракується;

двухступенчатые

плани, згідно яким, якщо серед n1 випадково

відібраних виробів число дефектних m1

виявиться

не

більше

приймального числа C1 (m1![]() C1),

то партія приймається; якщо m1

C1),

то партія приймається; якщо m1![]() 1,

де d1 – число бракування, то партія

бракується. Якщо ж C1

1,

де d1 – число бракування, то партія

бракується. Якщо ж C1![]() m1

d1,

то ухвалюється рішення про узяття

другої вибірки об'ємом n2. Тоді, якщо

сумарне число виробів в двох вибірках

(m1 + m2)

C2,

то партія приймається, інакше партія

бракується за даними двох вибірок;

m1

d1,

то ухвалюється рішення про узяття

другої вибірки об'ємом n2. Тоді, якщо

сумарне число виробів в двох вибірках

(m1 + m2)

C2,

то партія приймається, інакше партія

бракується за даними двох вибірок;

багатоступінчаті

плани є

логічним продовженням двухступенчатых.

Спочатку береться партія об'ємом n1 і

визначається число дефектних виробів

m1.Если m1

C1,

то партія приймається. Якщо C1

m1

d1(D1![]() C1+1),

то партія бракується. Якщо C1

m1

d1,

то ухвалюється рішення про узяття

другої вибірки об'ємом n2. Хай

серед n1 + n2 є

m2 дефектних. Тоді, якщо m2

с2,

де с2 – друге приймальне число, партія

приймається; якщо m2

C1+1),

то партія бракується. Якщо C1

m1

d1,

то ухвалюється рішення про узяття

другої вибірки об'ємом n2. Хай

серед n1 + n2 є

m2 дефектних. Тоді, якщо m2

с2,

де с2 – друге приймальне число, партія

приймається; якщо m2![]() d2

(d2

с2 + 1), то партія бракується. При с2

m2

d2

приймається рішення

про узяття

третьої вибірки. Подальший

контроль проводиться по аналогічній

схемі, за винятком останнього k-того

кроку. На k-м кроці, якщо серед

d2

(d2

с2 + 1), то партія бракується. При с2

m2

d2

приймається рішення

про узяття

третьої вибірки. Подальший

контроль проводиться по аналогічній

схемі, за винятком останнього k-того

кроку. На k-м кроці, якщо серед

![]() проконтрольованих

виробів вибірки виявилося

mk дефектних і mk

ck,

то партія приймається; якщо ж m k

ck,

то партія бр

1000 акуется.

В багатоступінчатих

планах число кроків k приймається, що

n1 =n2=...= nk;

проконтрольованих

виробів вибірки виявилося

mk дефектних і mk

ck,

то партія приймається; якщо ж m k

ck,

то партія бр

1000 акуется.

В багатоступінчатих

планах число кроків k приймається, що

n1 =n2=...= nk;

послідовний контроль, при якому рішення про контрольовану партію ухвалюється після оцінки якості вибірок, загальне число яких наперед не встановлено і визначається в процесі яка за наслідками попередніх вибірок.

Одноступінчаті плани простіше в значенні організації контролю на виробництві. Двухступенчатые, багатоступінчаті і послідовні плани контролю забезпечують при тому ж об'ємі вибірки велику точність ухвалюваних рішень, але вони складніші в організаційному плані.

Задача вибіркового приймального контролю фактично зводиться до статистичної перевірки гіпотези про те, що частка дефектних виробів q в партії рівна допустимій величині qo, тобто H0::q = q0.

Задача правильного вибору плану статистичного контролю полягає в тому, щоб зробити помилку першого і другого роду маловірогідними. Нагадаємо, що помилки першого роду пов'язані з можливістю помилково забракувати партію виробів; помилки другого роду пов'язані з можливістю помилково пропустити браковану партію

3.4. Стандарти статистичного приймального контролю

Стандарти на статистичний приймальний контроль забезпечують можливість об'єктивно порівнювати рівні якості партій однотипної продукції як в часі, так і по різних підприємствах.

Зупинимося на основних вимогах до стандартів по статистичному приймальному контролю.

Перш за все стандарт повинен містити достатньо велике число планів, що мають різні оперативні характеристики. Це важливо, оскільки дозволить вибирати плани контролю з урахуванням особливостей виробництва і вимог споживача до якості продукції. Бажано, щоб в стандарті були вказані різні типи планів: одноступінчаті, двухступенчатые, багатоступінчаті, плани послідовного контролю і т.д.

Основними елементами стандартів по приймальному контролю є:

1. Таблиці планів вибіркового контролю, вживані в умовах нормального ходу виробництва, а також планів для посиленого контролю в умовах розладнань і для полегшення контролю досягши високої якості.

2. Правила вибору планів з урахуванням особливостей контролю.

3.Правила переходу з нормального контролю на посилений або полегшений і зворотного переходу при нормальному ходу виробництва.

4.Методы обчислення подальших оцінок показників якості контрольованого процесу.

Залежно від гарантій, забезпечуваних планами приймального контролю, розрізняють наступні методи побудови планів:

встановлюють

значення ризику постачальника

![]() і

ризику споживача

і

ризику споживача

![]() і

висувають вимогу, щоб оперативна

характеристика P(q) пройшла приблизно

через дві крапки:

q0

і

qm

і

висувають вимогу, щоб оперативна

характеристика P(q) пройшла приблизно

через дві крапки:

q0

і

qm

![]() ,

де q0 і qm – відповідно прийнятний

і бракування рівні якості, Цей план

називають компромісним, оскільки

він забезпечує захист інтересів як

споживача, так і постачальника. При

малих значеннях

і

об'їм

вибірки повинен бути великим;

,

де q0 і qm – відповідно прийнятний

і бракування рівні якості, Цей план

називають компромісним, оскільки

він забезпечує захист інтересів як

споживача, так і постачальника. При

малих значеннях

і

об'їм

вибірки повинен бути великим;

вибирають одну крапку на кривій оперативної характеристики і приймають одне або декілька додаткових незалежних умов.

Перша система планів статистичного приймального контролю, що знайшла широке застосування в промисловості, була розроблена Доджем і Ролігом. Плани цієї системи передбачають суцільний контроль виробів із забракованих партій і заміну дефектних виробів 1000 годними.

Однією з основних інструментів в обширному арсеналі статистичних методів контролю якості є контрольні карти. Прийнято вважати, що ідея контрольної карти належить відомому американському статистику Уолтеру Л. Шухарту. Вона була виказана в 1924 р. і докладно описана в 1931 р. Спочатку вони використовувалися для реєстрації результатів вимірювань необхідних властивостей продукції. Вихід параметра за межі поля допуску свідчив про необхідність зупинки виробництва і проведення коректування процесу відповідно до знань фахівця, що управляє виробництвом.

Це давало інформацію про те, коли хто, на якому устаткуванні одержував брак у минулому.

Проте, в цьому випадку рішення про коректування ухвалювалося тоді, коли брак вже був отриманий. Тому важливо було знайти процедуру, яка б накопичувала інформацію не тільки для ретроспективного дослідження, але і для використовування при ухваленні рішень. Цю пропозицію опублікував американський статистик І. Пейдж в 1954 р. Карти, які використовуються при ухваленні рішень називаються кумулятивними.

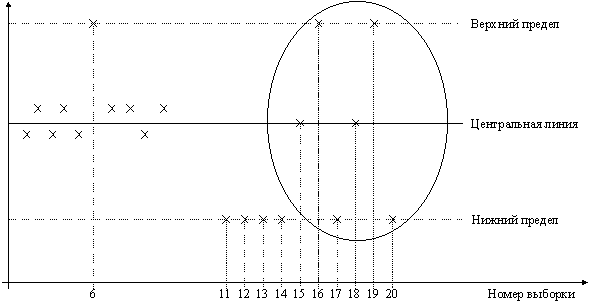

Контрольна карта (мал. 3.5) складається з центральної лінії, двох контрольних меж (над і під центральною лінією) і значень характеристики (показника якості), нанесених на карту для представлення стану процесу.

В певні періоди часу відбирають (все підряд; вибірково; періодично з безперервного потоку і т. д.) n виготовлених виробів і виміряють контрольований параметр.

Результати вимірювань наносять на контрольну карту, і залежно від цього значення ухвалюють рішення про коректування процесу або про продовження процесу без коректувань.

Сигналом про можливу разналадке технологічного процесу можуть служити:

вихід крапки за контрольні межі (крапка 6); (процес вийшов з-під контролю);

розташування групи послідовних крапок біля однієї контрольної межі, але не вихід за неї (11, 12, 13, 14), що свідчить про порушення рівня настройки устаткування;

сильне розсіяння крапок (15, 16, 17, 18, 19, 20) на контрольній карті щодо середньої лінії, що свідчить про зниження точності технологічного процесу.

Рис. 3.5. Контрольна карта

За наявності сигналу про порушення виробничого процесу повинна бути виявлена і усунена причина порушення.

Таким чином, контрольні карти використовуються для виявлення певної причини, але не випадковій.

Під певною причиною слід розуміти існування чинників, які допускають вивчення. Зрозуміло, що таких чинників слід уникати.

Варіація ж, обумовлена випадковими причинами необхідна, вона неминуче зустрічається в будь-якому процесі, навіть якщо технологічна операція проводиться з використанням стандартних методів і сировини. Виключення випадкових причин варіації неможливе технічно або економічно недоцільно.

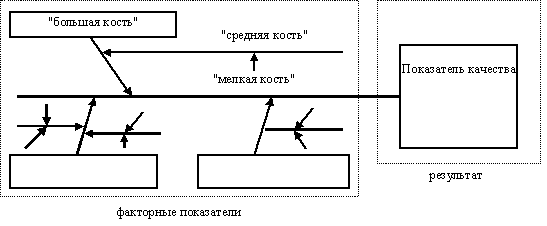

Часто при визначенні чинників, що впливають на який-небудь результативний показник, що характеризує якість використовують схеми 1000 Ісикава.

Вони були запропоновані професором Токійського університету Каору Ісикава в 1953 р. при аналізі різних думок інженерів. Інакше схему Ісикава називають діаграмою причин і результатів, діаграмою "риб'ячий скелет", деревом і т.д.

Вона складається з показника якості, що характеризує результат і показників чинників (мал. 3.6).

Рис. 3.6. Структура діаграми причин і результатів

Побудова діаграм включає наступні етапи:

вибір результативного показника, що характеризує якість виробу (процесу і т. д.);

вибір головних причин, що впливають на показник якості. Їх необхідно помістити в прямокутники ("великі кістки");

вибір повторних причин ("середні кістки"), що впливають на головні;

вибір (опис) причин третинного порядку ("дрібні кістки"), які впливають на повторні;

ранжирування чинників по їх значущості і виділення найбільш важливих.

Діаграми причин і результатів мають універсальне застосування. Так, вони широко застосовуються при виділенні найбільш значущих чинників, що впливають, наприклад, на продуктивність праці.

Наголошується, що число істотних дефектів трохи і викликаються вони, як правило, невеликою кількістю причин. Таким чином, з'ясувавши причини появи нечисленних істотно важливих дефектів, можна усунути майже всі втрати.

Ця проблема може розв'язуватися за допомогою діаграм Парето.

Розрізняють два види діаграм Парето:

1. За наслідками діяльності. Вони служать для виявлення головної проблеми і відображають небажані результати діяльності (дефекти, відмови і т. д.);

2. Із причин (чинникам). Вони відображають причини проблем, які виникають в ході виробництва.

Рекомендується будувати багато діаграм Парето, використовуючи різні способи класифікації як результатів, так і причин тим, що приводять до цих результатів. Кращій слід рахувати таку діаграму, яка виявляє нечисленні, істотно важливі чинники, що і є ціллю аналізу Парето.

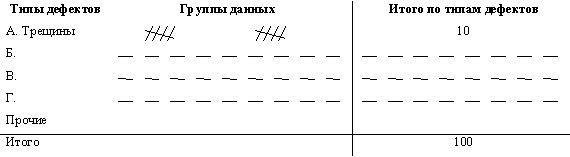

Побудова діаграм Парето включає наступні етапи:

1. Вибір виду діаграми (за наслідками діяльності або із причин (чинникам).

2. Класифікація результатів (причин). Зрозуміло, що будь-яка класифікація має елемент умовності, проте, більшість спостережуваних одиниць якої-небудь сукупності не повинні потрапляти і рядок "інші".

3. Визначення методу і періоду збору даних.

4. Розробка контрольного листка для реєстрації даних з переліком видів збираної інформації. В ньому необхідно передбачити вільне місце для графічної реєстрації даних.

5. Ранжирування даних, отриманих по кожній ознаці, що перевіряється, у порядку значущості. Групу "інші" слід приводити в останньому рядку незалежно від того, наскільки великим вийшло число.

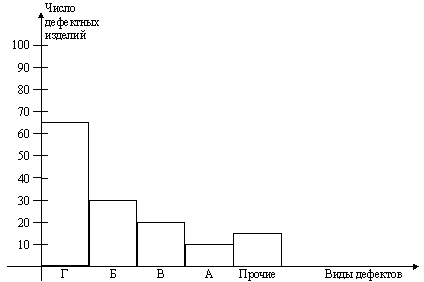

6. Побудова стовпчикової діаграми (мал. 3.7).

Рис 3.7. Зв'язок між видами дефектів і числом дефектних виробів

Значний інтерес представляє побудова діаграм ПАРЕТО в поєднанні з діаграмою причин і слідств.

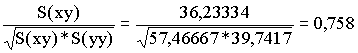

Виявлення головних чинників, що впливають на якість продукції дозволяє пов'язати показники виробничої якості з яким-небудь показником, що характеризує споживацьку якість.

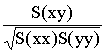

Для такої ув'язки можливо

Приклад

Наприклад, в результаті спеціально організованих спостережень за результатами носіння взуття і подальшої статистичної обробки отриманих даних, було встановлено, що термін служби взуття (у), залежить від двох змінних: густина матеріалу підошви в г/см3 (х1) і межі міцності зчеплення підошви з верхом взуття в кг/см2 (х2). Варіація цих чинників на 84,6% пояснює варіацію результативної ознаки (множинний коефіцієнт корекції R = 0,92), а рівняння регресії має вигляд:

у = 6,0 + 4,0 * х1 + 12 * х2

Таким чином, вже в процесі виробництва знаючи характеристики чинників х1 і х2 можна прогнозувати термін служби взуття. Поліпшуючи вищеназвані параметри, можна збільшити термін шкарпетки взуття. Виходячи з необхідного терміну служби взуття, можна вибирати технологічно допустимі і економічно оптимальні рівні ознак виробничої якості.

Найбільше практичне розповсюдження має характеристика якості процесу, що вивчається, шляхом оцінки якості результату цього процесу В цьому випадку мова про контроль якості виробів, деталей, одержуваних на тій або іншій операції. Найбільше розповсюдження мають несуцільні методи контролю, а найбільш ефективні ті з них, які базуються на теорії вибіркового методу спостереження.

Розглянемо приклад.

На електроламповому заводі цех проводить електролампи.

Для перевірки якостей ламп відбирають сукупність 25 штук і піддають випробуванню на спеціальному стенді (міняється напруга, стенд піддається вібрації і т. д.). Кожну годину знімають свідчення про тривалість горіння ламп. Отримані наступні результати:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Перш за все необхідно побудувати ряд розподілу.

Тривалість горіння (х) |

частота (f) |

х*f |

|

|

В % до підсумку |

Накопичений відсоток |

|||||||||||||||||||||||||||||||

4 |

2 |

8 |

4 |

8 |

8 |

8 |

|||||||||||||||||||||||||||||||

5 |

6 |

30 |

6 |

6 |

24 |

32 |

|||||||||||||||||||||||||||||||

6 |

9 |

54 |

0 |

0 |

36 |

68 |

|||||||||||||||||||||||||||||||

7 |

6 |

42 |

6 |

6 |

24 |

92 |

|||||||||||||||||||||||||||||||

8 |

2 |

16 |

4 |

8 |

8 |

100 |

|||||||||||||||||||||||||||||||

|

25 |

150 |

20 |

28 |

100 |

– |

|||||||||||||||||||||||||||||||

Потім слід визначити

1) середню тривалість горіння ламп:

![]() годинника;

годинника;

2) Моду (варіант, який частіше всього зустрічається в статистичному ряді). Вона рівна 6;

3) Медіану (зачение, яке розташоване в середині виряджай. Це таке значення ряду, яке ділить його чисельність на дві рівні частини). Медіана рівна, також 6.

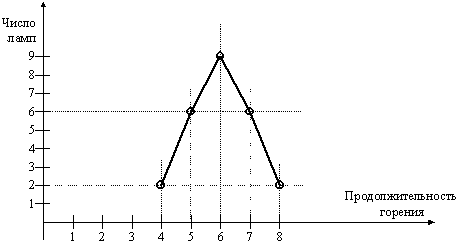

Побудуємо криву розподілу (полігон) (мал. 3.8).

Рис. 1000 3.8. Розподіл ламп за тривалістю горіння

Визначимо розмах:

R = Хmax – Хmin = 4 години.

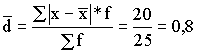

Він характеризує межі зміни варіюючої ознаки. Середнє абсолютне відхилення:

години.

години.

Це середня міра відхилення кожного значення ознаки від середньої.

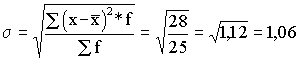

Середнє квадратичне відхилення:

години.

години.

Розрахуємо коефіцієнти варіації:

1) по розмаху:

![]() ;

;

2) по середньому абсолютному відхиленню:

![]() ;

;

3) по середньому квадратичному відношенню:

![]() .

.

З погляду якості продукції, коефіцієнти варіації повинні бути мінімальними.

Оскільки завод цікавить не якість контрольних ламп, а всіх ламп, виникає питання про розрахунок середньої помилки вибірки:

![]() години

години

) і від числа від відібранихяка залежить від того, що коливається ознаки ( одиниць (n).

=

Гранична

помилка вибірки

![]() .t*

Довірче число t показує, що розбіжність

не перевищує кратну йому помилку вибірки.

З

вірогідністю

0,954 можна затверджувати,

що різниця між вибірковою і генеральною

не перевищить двох величин середньої

помилки вибірки, тобто в 954 випадках

помилка репрезентативності не вийде

за

2

.t*

Довірче число t показує, що розбіжність

не перевищує кратну йому помилку вибірки.

З

вірогідністю

0,954 можна затверджувати,

що різниця між вибірковою і генеральною

не перевищить двох величин середньої

помилки вибірки, тобто в 954 випадках

помилка репрезентативності не вийде

за

2

![]() ;

;

![]()

Таким чином, з вірогідністю 0,954 очікується, що середня тривалість горіння буде не менше ніж 5,6 години і не більше, чим 6,4 години. З погляду якості продукції необхідно прагнути зменшення цих відхилень.

Звичайно при статистичному контролі якості допустимий рівень якості, який визначається кількістю виробів, що пройшли контроль і мали якість нижче мінімально прийнятного, коливається від 0,5% до 1% виробів. Проте, для компаній, які прагнуть випускати продукцію тільки вищої якості цей рівень може бути недостатнім. Наприклад, "Toyota" прагне звести рівень браку до нуля, маючи на увазі, що хоча і випускаються мільйони автомобілів, але кожний покупець придбаває лише один з них. Тому разом із статистичними методами контролю якості на фірмі розроблені прості засоби контролю якості всіх деталей, що виготовляються (TQM). Статистичний контроль якості в першу чергу застосовується у відділеннях фірми, де продукція виготовляється партіями. Наприклад, в лоток високошвидкісного автоматичного процесу після обробки поступає 50 або 100 деталей, з яких контроль проходять тільки перша і остання. Якщо обидві деталі не мають дефектів, то всі деталі вважаються хорошими. Проте, якщо остання деталь виявиться бракованою, то буде знайдена і перша дефектна деталь в партії, а весь брак буде вилучений. Для того, щоб жодна партія не уникнула контролю, прес автоматично відключається після обробки чергової партії заготівок. Застосування вибіркового статистичного контролю має ефект всеосяжного тоді, коли кожна виробнича операція виконується стабільно завдяки ретельній відладці устаткування, використовуванню якісної сировини і т.д.

3.6. Значення стандартизації

Вище відзначено, що в сучасних умовах управління якістю багато в чому базується на стандартизації. Стандартизація є нормативним способом управління. Її дія на об'єкт здійснюється шляхом встановлення норм і правив, оформлених у вигляді нормативного документа і мають юридичну силу.

Стандарт – це нормативно-технічний документ, що встановлює основні вимоги до якості продукції. < 1000 /B>

Важлива роль в управлінні якістю належить технічним умовам (ТУ).

Технічні умови – це нормативно-технічний документ, що встановлює додаткові до державних стандартів, а при їх відсутності самостійні вимоги до якісних показників продукції, а також прирівнювані до цього документа технічний опис, рецептура, зразок-еталон. Вимоги, передбачені в технічними умовами, не можуть бути нижчими, ніж в державних стандартах.

Система управління якістю продукції базується на комплексній стандартизації.

Стандарти визначають порядок і методи планування підвищення якості продукції на всіх етапах життєвого циклу, встановлюють вимоги до засобів і методів контролю і оцінки якості продукції. Управління якістю продукції здійснюється на основі: державних, міжнародних, галузевих стандартів і стандартів підприємств.

Державна стандартизація виступає засобом захисту інтересів суспільства і конкретних споживачів і розповсюджується на всі рівні управління.

ІСО серії 9000 гарантують споживачу право більш активно впливати на якість продукції; забезпечують законодавчу базу, що передбачає активну роль споживача в процесі виготовлення якісної продукції.

ІСО 9000 використовуються для визначення відмінностей і взаємозв'язків між основними поняттями в області якості і як представлення керівних положень по вибору і застосуванню стандартів ІСО на системи якості, які служать для внутрішнього користування на фірмі при рішенні задач управління якістю ( ІСО 9004).

В Державні стандарти України включені наступні положення:

вимоги до якості продукції, робіт, послуг, забезпечуючі безпеку для життя, здоров'я і майна, охорону навколишнього середовища, обов'язкові вимоги техніки безпеки і виробничої санітарії;

вимоги сумісності і взаємозамінності продукції;

методи контролю вимог до якості продукції, робіт і послуг, що забезпечують їх безпеку для життя, здоров'я людей і майна, охорону навколишнього середовища, сумісність і взаємозамінність продукції;

основні споживацькі і експлуатаційні властивості продукції, вимоги до упаковки, маркіровки, транспортування і зберігання, утилізації;

положення, що забезпечують технічну єдність при розробці, виробництві, експлуатації продукції і наданні послуг, правила забезпечення якості продукції, збереження і раціональне використовування всіх видів ресурсів, терміни, визначення і позначення і інші загальнотехнічні правила і норми.

Для будь-якої фірми важливо дотримувати встановлені стандарти і підтримувати на відповідному рівні систему якості.

Висновки

До управління якістю необхідний системний підхід.

Система управління якістю пр f84 едставляет собою сукупність управлінських органів і об'єктів управління, заходів, методів і засобів, направлених на встановлення, забезпечення і підтримку високого рівня якості продукції.

Система управління якістю повинна задовольняти стандартам ІСО 9000.

Контроль якості припускає виявлення бракованих виробів.

Велику роль в контролі якості грають статистичні методи, застосування яких потрібне в стандартах ІСО 9000 при оцінці систем менеджменту якості.

В контролі якості з успіхом застосовуються контрольні карти. Контрольна карта складається з центральної лінії, двох контрольних меж (над і під центральною лінією) і значень характеристики (показника якості), нанесених на карту для представлення стану процесу. Контрольні карти служать для виявлення певної причини (не випадковій).

Схема Ісикава (діаграма причин і результатів) складається з показника якості, що характеризує результат і показників чинників.

Діаграми Парето служать для виявлення нечисленних, істотно важливих дефектів і причин їх виникнення.

Питання для повторення

Перерахуйте основні статистичні методи контролю якості.

Для яких цілей використовуються контрольні карти Шухарта?

Для яких цілей застосовуються діаграми причин і результатів (схеми Ісикава)?

Які етапи включає побудова діаграм парето?

Як пов'язати показники споживацької і виробничої якості?

Назвіть п'ять основних етапів управління якістю.

Які функції включає система управління якістю?

Яким вимогам повинна задовольняти система управління якістю?

Які цілі політики в області якості.

З яких етапів полягає життєвий цикл продукції?

Що є ціллю статистичних методів контролю?

Назвіть характеристику партії виробів при контролі по альтернативній ознаці.

Які задачі вирішує статистичний приймальний контроль по альтернативній ознаці?

Розкажіть про стандарти статистичного приймального контролю.

Що розуміється під системою економічних планів і який їх значення?

Для чого застосовуються плани безперервного вибіркового контролю?

Яку роль грають контрольні карти в системі методів управління якістю?

Для яких цілей використовуються контрольні карти У.А. Шухарта?

Для яких цілей застосовуються діаграми причин і результатів схеми Ісикава)?

З яких етапів полягає побудова діаграм Парето?

Яка роль стандартизації в управлінні якістю?

РОЗДІЛ 4. ВиБіРкковий КОНТРОЛЬ ПРИ дослідженні НАДійності

4.1. Основні поняття в області технічногоо забезпечення надійності.

Надійність є поняттям зв'язаним перш за все з технікою. Його можна потрактувати як “безвідмовність”, “здатність виконувати певну задачу” або як "вірогідність виконання певної функції або функцій протягом певного часу і в певних умовах".

Як технічне поняття “надійність” є вірогідністю (в математичному значенні) задовільного виконання певної функції. Оскільки надійність є вірогідністю, для її оцінки застосовуються статистичні характеристики.

Результати вимірювання надійності доповіли включати дані про об'єм вибірок, про довірчі межі, про процедури вибіркового дослідження і ін.

Основними поняттями, пов'язаними з надійністю є:

1. Справність – стан виробу, при якому воно в даний момент часу відповідає всім вимогам, встановленим як відносно основних параметрів, що характеризують нормальне виконання заданих функцій, так і відносно другорядних параметрів, що характеризують зручності експлуатації, зовнішній вигляд і т.п.

2. Несправність – стан виробу, при якому воно в даний момент часу не відповідає хоча б одній з вимог, що характеризують нормальне виконання заданих функцій.

3. Працездатність – стан виробу, при якому, при якому воно в даний момент часу відповідає всім вимогам, встановленим відносно основних параметрів, що характеризують нормальне виконання заданих функцій.

4. Відмова – подія, що полягає в повній або частковій втраті виробом його працездатності.

5. Повна відмова – відмова, до усунення якого використовування виробу за призначенням стає неможливим.

6. Часткова відмова – відмова до усунення якого залишається можливість часткового використовування виробу.

7. Безвідмовність – властивість виробу безперервно зберігати працездатність протягом деякого інтервалу часу.

8. Довговічність – властивість виробу зберігати працездатність (з можливими перервами для технічного обслуговування і ремонту) до руйнування або іншого граничного стану. Граничний стан може встановлюватися по змінах параметрів, п 1000 про умовам безпеки і т.п.

9. Ремонтопрігодность – властивість виробу, що виражається в його пристосованості до проведення операцій технічного обслуговування і ремонту, тобто до попередження, виявлення і усунення несправностей і відмов.

10. Надійність (в широкому значенні) – властивість виробу, обумовлена безвідмовністю, довговічністю і ремонтопригодностью самого виробу і його частин і забезпечуюче збереження експлуатаційних показників виробу в заданих умовах.

11. Відновлюваність – властивість виробу відновлювати початкові значення параметрів в результаті усунення відмов і несправностей, а також відновлювати технічний ресурс в результаті проведення ремонтів.

12. Сохраняємость – властивість виробу зберігати справність і надійність в певних умовах і транспортування.

У зв'язку з високими темпами сучасного науково-технічного прогресу важливо вибрати оптимальний момент для переходу від наукових досліджень і підготовчих робіт до виробництва продукції. В умовах конкуренції вдало вибраний час запуску у виробництво є важливим чинником, діючим в двох напрямах: “дуже ранній” запуск у виробництво може привести до таких же негативних результату, як і “дуже пізній”.

Причинами виготовлення ненадійної продукції можуть бути:

відсутність регулярної перевірки відповідності стандартам;

помилки в застосуванні матеріалів і неправильний контроль матеріалів в ході виробництва;

неправильний облік і звітність по контролю, включаючи інформацію про удосконалення технології;

не відповідаючі стандартам схеми вибіркового контролю;

відсутність випробувань матеріалів на їх відповідність;

невиконання стандартів по приймальних випробуваннях;

відсутність інструктивних матеріалів і вказівок по проведенню контролю;

нерегулярне використовування звітів по контролю для удосконалення технологічного процесу.

Математичні моделі, вживані для кількісних оцінок надійності, залежать від “типу” надійності. Сучасна теорія виділяє три типи надійності:

1. “Надійність миттєвої дії”, наприклад, плавких запобіжників.

2. Надійність при нормальній експлуатаційній довговічності. Наприклад, обчислювальної техніки. В дослідженнях нормальної експлуатаційної надійності як одиниці вимірювання використовують “середній час між відмовами”. Діапазон, що рекомендується в практиці, від 100 до 2000 годин.

3. Надзвичайно тривала експлуатаційна надійність. Наприклад, космічні кораблі. Якщо вимоги до терміну служби понад 10 років, їх відносять до надзвичайно тривалої експлуатаційної надійності

При нормальній експлуатаційній надійності технічний прогноз надійності може бути теоретичним, експериментальним і емпіричним. При теоретичних засобах випробування розробляю схему даної операції і перевіряють відповідність схеми за допомогою математичної моделі. Якщо схема не відповідає операції, вносяться уточнення до тих пір, поки відповідність не буде досягнута. Це так зване наукове дослідження.

Емпіричний підхід полягає у виконанні необхідних вимірювань відносно продукції, що фактично випускається, і висновках про надійність.

Експериментальний підхід займає проміжне положення між теоретичним і емпіричним. При експериментальному підході використовують і теорію і вимірювання. При цьому широко застосовують методи математичного моделювання процес 1000 сов, створюючи на цій основі експериментальні дані. Після цього інформація піддається статистичному аналізу з приміненням сучасних засобів обчислювальної техніки, що забезпечує надійність і достовірність висновків

Будь-якому виду випробування передує план експерименту.

Оскільки надійність є характеристикою вірогідності, кількісні оцінки використовуються для оцінки “середньої надійності”, розрахованої на основі вибірок зі всієї сукупності, а також для прогнозу майбутньої надійності. Надійність досліджується за допомогою статистичних методів і піддається уточненню з їх допомогою.

Слід зазначити, що тривалість служби не є єдиним показником експлуатаційних властивостей.

У ряді випадків надійність можна характеризувати іншими показниками (кілометраж пробігу, тривалість активного використовування і ін.) тривалість служби виробів залежить як від умов виготовлення, так і умов експлуатації.

Надійність багато яких виробів може бути виявлена в умовах їх споживання. Науково обгрунтована система спостереження за експлуатацією виробів дозволяє виявити дефекти, обумовлені порушеннями технологічного процесу у виробника.

Виробник повинен:

застосовувати статистичний контроль якості;

перевіряти через певні інтервали стан керованості процесів;

прагнути підвищення якості і надійності устаткування, що випускається;

забезпечити правильне розуміння вимог замовника і задоволення їх.

Аналіз різних визначень надійності, що є в літературі, приводить до узагальненого висновку,что під надійністю розуміють безвідмовну роботу виробів за регламентованих умов експлуатації протягом певного періоду часу.

4.2. Показники надійності

Найбільше

розповсюдження

в дослідженнях надійності отримав

показник - інтенсивність відмов. Він

позначається![]() (лямбда):

(лямбда):

,

,

де

n – число вибулих з ладу виробів;

N – загальне число виробів;

![]() –

середній

час випробувань.

–

середній

час випробувань.

Середній час випробувань визначається по формулі:

![]() ,

,

де

ni – число виробів у випробувальній групі;

ti – тривалість випробувань даної групи.

Якщо кількість виробів, вибулих з ладу перевищує 5-10%, то в розрахунок вводиться коректива:

![]() ,

,

де

![]() –

кількість

виробів, що відмовили, в даній групі;

–

кількість

виробів, що відмовили, в даній групі;

![]() –

кількість

відмов за одне і теж

час випробувань;

–

кількість

відмов за одне і теж

час випробувань;

![]() –

тривалість

випробувань для висновку

виробу з

ладу.

–

тривалість

випробувань для висновку

виробу з

ладу.

Для розрахунку середньої інтенсивності відмов важливо вибрати правильний інтервал часу, оскільки звичайно густина відмов міняється в часі.

Приклад.

При випробуванні деякої деталі електронної

апаратури

![]() може

визначатися через 1000-2000 годин. Проводиться

випробування 4 груп по 250 виробів протягом

2000 годин.

може

визначатися через 1000-2000 годин. Проводиться

випробування 4 груп по 250 виробів протягом

2000 годин.

Результати випробувань наступні:

№ рядків |

Вийшло з ладу через |

Всього вийшло з ладу |

||||||||||||

|

500 година. |

1000 година. |

1500 година. |

|

||||||||||

1 |

3 |

2 |

2 |

7 |

||||||||||

2 |

3 |

2 |

- |

5 |

||||||||||

3 |

3 |

- |

1 |

4 |

||||||||||

4 2 2 - 4 |

||||||||||||||

Розрахуємо :

![]() годинника.

годинника.

Всього за час випробувань вийшло з ладу 20 виробів (7+5+4+4)

Тоді

![]() на

1000 годин.

на

1000 годин.

Деталі і вузли можуть виходити з ладу через дефекти виробництва і із інших причин.

При постійному рівні частоти відмов за одиницю часу розподіл вірогідності проміжків безвідмовної роботи виражається показовим законом розподілу експлуатаційної довговічності.

4.3. Вибірковий контроль

На практиці складання вибірок для випробування надійності проводять відповідно до плану, який спочатку ( а потім кожного разу, коли виріб, що потрапив у вибірку, характеризується зниженим середнім часом безвідмовної роботи) передбачає 10%-ный ризик споживача при рівні прийнятної якості, відповідному 10% одиниць, з надійністю нижче за норму. Відзначимо деяку відмінність між статистичним контролем якості і вибірковими перевірками у зв'язку з технічним забезпеченням надійності. В останньому випадку окрім питань показності вибірки виникає питання про необхідний час випробувань.

Природно, стовідсоткове випробувань партій до повного зносу зразків неможливо. Тому схеми вибіркового контролю, вживані при вивченні надійності, передбачають поточну вибіркову перевірку продукції, що випускається, з ослабленим режимом контролю до тих пір, поки не буде знайдена продукція з характеристиками нижче за норму. Іншими словами, ослаблена процедура контролю продовжується до тих пір, поки у вибірці не з'явиться дефектний екземпляр. При виявленні одиниці продукції, що випускається, із зниженою проти норми характеристикою відновлюється нормальний режим контролю, який може перейти в режим посиленого контролю залежно від кількості браку, виявленого у вибірці. Як правило, подібні плани вибіркового контролю розробляються з урахуванням заданого середнього часу безвідмовної роботи і розмірів щомісячного випуску продукції.

При дослідженні надійності для вирішення питання про приймання або забраковывании партію нерідко використовують метод послідовного аналізу. Перш за все, виявляють, що середній час безвідмовної роботи за заданих умов знаходиться на рівні встановленого мінімуму або перевищує його. Такі випробування плануються після того, як призначені до випробування зразки і випробувальна апаратура пройшли належну перевірку. Випробування припиняються, як тільки ухвалюється рішення про приймання. Але вони не припиняються, якщо ухвалено рішення забракувати партію. В останньому випадку вони продовжуються відповідно до точно певного плану статистичного контролю.

Під відмовою розуміють появу перших ознак неправильної роботи або неполадки в роботі апаратури. Кожна відмова характеризується певним часом його виникнення.

Результати дослідження надійності мають значення при сертифікації продукції і систем якості.

Висновки

Надійність є поняттям, пов'язаним з технікою. Як технічне поняття надійність є вірогідністю задовільного виконання певної функції. Звіти про вимірювання надійності повинні включати дані про об'єм вибірок, про довірчі інтервали, про процедури вибіркового контролю. При обробці фактичних даних про частоту откахзов за час роботи устаткування використовується показник, зворотний частості відмов “ середній час між відмовами”. Дослідження надійності є об'єктом статистичних методів, допускає їх застосуванні і піддається уточненню з їх допомогою. При проведенні вибіркового контролю надійності разом з питанням про представництво вибірки розв'язується питання про необхідний час випробувань.

Питання для повторення

1. Дайте визначення надійності.

2. Чому поняття надійності пов'язано з технікою?

3. Який показник застосовується при обробці даних про відмови?

4. Назвіть типи надійності і дайте їх характеристику.

5. В чому полягає особливість вибіркового контролю при дослідженні надійності?

РОЗДІЛ 5. СЕРТИФіКАЦіЯ ПРОДУКЦії і СИСТЕМ якості

5.1. Поняття сертифікації продукції

Міжнародний досвід свідчить про те, що необхідним інструментом гарантуючим відповідність якості продукції вимогам нормативно-технічної документації НТД є сертифікація. Сертифікат від лат. certim – вірно, facere – робити.

Сертифікація в загальноприйнятій міжнародній термінології визначається як встановлення відповідності. Національні законодавчі акти різних країн конкретизують: відповідність чому встановлюється, і хто встановлює цю відповідність.

Сертифікація – це документальне підтвердження відповідності продукції певним вимогам, конкретним стандартам або технічним умовам.

Сертифікація продукції є комплексом заходів (дій),проводимых з метою підтвердження за допомогою сертифіката відповідності (документа), що продукція відповідає певним стандартам або іншим НТД.

Сертифікація є дуже ефективним засобом розвитку торговельно-економічних зв'язків країни, просування продукції підприємства на зовнішній і внутрішній ринок збуту, а також закріплення на них на достатньо тривалий період часу. Саме все це зумовило широке розповсюдження сертифікації.

Сертифікація з'явилася у зв'язку з необхідністю захистити внутрішній ринок від продукції, непридатної до використовування. Питання безпеки, захисту здоров'я і навколишнього середовища примушують законодавчу владу, з одного боку, встановлювати відповідальність постачальника (виробника, продавця і так далі) за введення в обіг недоброякісної продукції; з другого боку – встановлювати обов'язкові до виконання мінімальні вимоги, що стосуються характеристик продукції, що вводиться в обіг. До перших відносяться такі законодавчі акти, як наприклад закон про відповідальність за продукцію, прийнятий в країнах Європейського Співтовариства. Закони, що встановлюють мінімальні вимоги по характеристиках, можуть відноситися в цілому до групи продукції або до окремих її параметрів. Прикладом таких законів можуть стати закон про іграшки, закон про електромагнітну сумісність і так далі.

Таким чином, встановлюється обмеження на введення в обіг продукції, яка в цілому або по яких-небудь окремих параметрах підпадає під дію законодавчих актів. При цьому говорять, що продукція потрапляє в законодавчо регульовану область. Якщо характеристики продукції в цілому і частково не підпадають під дію національних законів, то така продукція може вільно переміщатися в межах відповідного ринку, і при цьому говорять, що продукція потрапляє в область, законодавчо не регульовану

Для введення в обіг продукції, яка потрапляє в законодавчо регульовану область, потрібне офіційне підтвердження того, що вона відповідає всім пред'явленим законодавством вимогам. Однією з форм такого підтвердження є сертифікація продукції, що проводиться незалежною третьою стороною (перша – виготівник, друга – споживач).

У разі отримання позитивного результату, в процесі сертифікації видається документ, званий "сертифікат відповідності", підтверджуючий відповідність продукції всім мінімальним вимогам, встановленим національним 1000 законодавством. Даний документ є пропуском на ринок в законодавчо регульованій області.

Продукція в законодавчо не регульованій області може безперешкодно переміщатися усередині ринку, і при цьому, до неї офіційно не пред'явлені вимоги по встановленню відповідності. Проте, в контрактній ситуації, споживач може зажадати у постачальника доказ відповідності продукції певним вимогам, наприклад, відповідності конкретному стандарту або групі стандартів, відповідності специфічним вимогам, пред'явленим самим споживачем (і у тому числі – відповідності умовам контракту). В цьому випадку, сертифікація третьою стороною також може виступати, як підтвердження виконання умов, що буде зафіксовано в сертифікаті відповідності конкретним, встановленим споживачем вимогам.

Постачальник в законодавчо не регульованій області може проводити сертифікацію своєї продукції незалежною третьою стороною і за власною ініціативою. При цьому він запрошує підтвердження відповідності своєї продукції характеристикам, вибраним на свій розсуд. Постачальник може запитати встановлення відповідності своєї продукції певним стандартам, певним технічним параметрам, змісту паспорта або рекламного матеріалу на виріб і т.д. Оскільки процедура сертифікації вельми дорога, то вона може спричинити за собою або зниження прибутку постачальника, або збільшення вартості продукції, що у свою чергу може понизити її конкурентоспроможність на ринку. Тому постачальник повинен виразно представляти механізм витягання вигоди з процедури сертифікації, наприклад, за допомогою проведення рекламної компанії із залученням висновку незалежної третьої сторони.

В керівництві ІСО визначено вісім схем сертифікації третьою стороною:

1. Випробування зразка продукції.

2. Випробування зразка продукції з подальшим контролем на основі нагляду за заводськими зразками, закуповуваними на відкритому ринку.

3. Випробування зразка продукції з подальшим контролем на основі нагляду за заводськими зразками.

4. Випробування зразка продукції з подальшим контролем на основі нагляду за зразками, придбаними на відкритому ринку і отриманими із заводу.

5. Випробування зразка продукції і оцінка заводського управління якістю з подальшим контролем на основі нагляду за заводським управлінням якості і випробувань зразків, отриманих із заводу і відкритого ринку.

6. Тільки оцінка заводського управління якістю.

7. Перевірка партій виробів.

8. 100%-ный контроль.

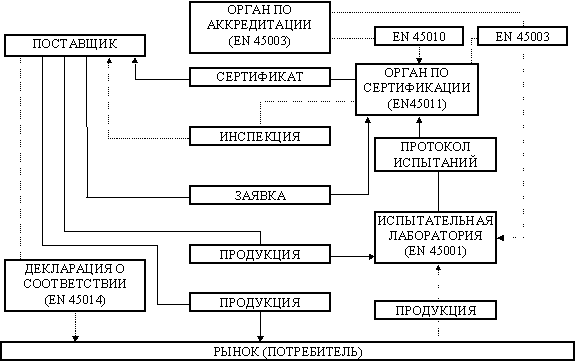

В процесі діяльності по сертифікації продукції, постачальник може зіткнутися з двома суб'єктами цього процесу (мал. 5.1).

Рис. 5.1. Взаємостосунки суб'єктів сертифікації

Згідно класичній схемі, випробування зразків продукції здійснюють випробувальні лабораторії. Результати випробувань, оформлені у вигляді протоколу, передаються тим або іншим способом до органу по сертифікації. При цьому випробувальна лабораторія не має права ні тлумачити, ні розголошувати отримані дані. Орган по сертифікації порівнює результати випробувань з вимогами законодавства (якщо продукція потрапляє в регульовану законодавством область) або з іншими представленими постачальником характеристиками, нормативами, документами і т.д. У випадку, якщо продукція відповідає вказаним встановленим вимогам, орган по сертифікації видає постачальнику сертифікат відповідності.

Залежно від вибраної схеми, взаємостосунки суб'єктів сертифікації можуть не закінчитися на етапі видачі сертифіката. Орган по сертифікації може сам, або доручивши це контролюючому органу, здійснювати поточний нагляд за виробництвом постачальника і характеристиками продукції, і у разі отримання негативних результатів анулювати виданий сертифікат відповідності.

Сертифікація – важливий чинник забезпечення довір'я при взаємних поставках продукції, а також рішення таких крупних соціальних задач, як гарантія безпеки споживаної (що використовується) продукції, охорона здоровь 1000 я і майна громадян, захист навколишнього середовища. Розвиток сертифікації в загальному економічному просторі різних держав має на увазі взаємне визнання результатів сертифікації продукції, яке може бути засноване на гармонізації законодавчої бази, використовуванні єдиних стандартів і взаємно визнаних механізмів встановлення відповідності.

На рівні європейських країн, взаємостосунки суб'єктів сертифікації регулюються серією європейських стандартів EN 45000. Багато які органи по сертифікації і випробувальні лабораторії, що здійснюють випробування в цілях сертифікації, проходять акредитацію, тобто одержують офіційне визнання того, що вони можуть проводити певні види діяльності. Зокрема, акредитація може полягати в том, що орган по акредитації, керуючись стандартами EN 45002 або EN 45010, перевіряє виконання випробувальною лабораторією або органом по сертифікації стандартів EN 45001 або EN 45011, відповідно

Для випробувальної лабораторії результатом акредитації є визнання її технічної компетенції з проведенні певних видів випробувань, тоді як орган по сертифікації повинен бути визнаний як компетентний і гідний довір'я при функціонуванні в певній системі сертифікації продукції. Ціль акредитації звичайно формулюється таким чином:

підвищення якості і професійної компетенції випробувальних лабораторій і органів по сертифікації;

визнання результатів випробувань і сертифікатів на внутрішньому і зовнішньому ринках;

забезпечення конкурентоспроможності і визнання продукції на зовнішньому і внутрішньому ринках

Насправді міжнародні акти, у тому числі європейські стандарти, не вимагають проведення акредитації для виконання робіт з метою сертифікації. Виняток становлять деякі законодавчі акти, прийняті на рівні окремих країн і посилюючі процедуру проведення сертифікації. Зокрема, в Німеччині регламентується необхідність акредитації всіх організацій, провідних сертифікацію в області електромагнітної сумісності; в Росії повинні бути акредитовані всі органи по сертифікації і випробувальні лабораторії, що здійснюють діяльність в цілях сертифікації.

Ще одним способом підтвердження відповідності продукції є декларація про відповідність, в якій постачальник, згідно стандарту EN 45014, заявляє під свою виняткову відповідальність про те, що конкретна продукція відповідає конкретному стандарту або іншому нормативному документу, на який дана декларація посилається. При цьому постачальник повинен забезпечити дотримання необхідних параметрів в допустимих межах і контролювати всі види своєї діяльності на всіх етапах виробництва. Якщо постачальник дійсно здатний стабільно виконувати і контролювати виконання вимог стандарту або іншого документа, на який він посилається в декларації про відповідність, то можливо, даний спосіб встановлення відповідності буде для такого постачальника найбільш економічно доцільним. Проте, навіть при виконанні всіх умов стандарту EN 45014, постачальник може розділити ризик відповідальності за продукцію з органом по сертифікації, запитавши сертифікацію даної продукції незалежною третьою стороною.

5.2.Преимущества сертифікації продукції

Застосування підприємствами сертифікації продукції в умовах ринкових відносин дає наступні переваги:

забезпечує довір'я внутрішніх і зарубіжних споживачів до якості продукції;

полегшує і спрощує вибір необхідної продукції споживачам;

забезпечує споживачу отримання об'єктивної інформації про якість продукції;

сприяє більш тривалому успіху і захисту в конкуренції з виготовите 1000 лями несертифікованої продукції;

зменшує імпорт в країну аналогічною продукції;

запобігає надходженню в країну імпортної продукції не відповідного рівня якості;

стимулює поліпшення якості НТД шляхом встановлення в ній більш прогресивних вимог;

сприяє підвищенню організаційно-технічного рівня виробництва;

стимулює прискорення НТП.

Вся сертифікаційна діяльність здійснюється у відповідній системі володіючій власними правилами і керівними положеннями.

Системи сертифікації продукції можна класифікувати по різних класифікаційних ознаках.

Класифікація найбільш поширених систем сертифікації по основних класифікаційних ознаках.

Ознака класифікації |

Система сертифікації продукції |

Зацікавленість сторін |

Національна Регіональна Міжнародна |

Правовий статус |

Обов'язкова Добровільна Самостійна |

Участь сторонніх організацій у виконанні процедури сертифікації |

Третьою стороною |

Національна система сертифікації продукції створюється на національному рівні урядовою або неурядовою організацією. Як національного органу по сертифікації в Російській Федерації визначений Держстандарт Росії. Крім державних форм контролю за безпекою і якістю продукції в умовах ринку, що формується, розвиваються і інші паралельні форми цієї діяльності, зокрема система сертифікації біржових товарів. Для розробки і практичної реалізації цієї системи створено АТ "Сертифікація біржових товарів".

Регіональна міжнародна система сертифікації продукції створюється на рівні деяких країн одного регіону, наприклад в рамках Європейської економічної комісії ООН на регіональному рівні функціонує близько 100 систем і угод по сертифікації.

Міжнародна система сертифікації продукції створюється на рівні низки країн з будь-яких регіонів миру урядовою міжнародною організацією.

Обов'язкова система створюється для продукції, на яку в НТД повинні міститися вимоги по охороні навколишнього середовища, забезпеченню безпеки життя і здоров'я людей. В цьому випадку виготівник без відповідного сертифіката не має права не тільки реалізувати продукцію, але і проводити.

Добровільна система сертифікацією передбачає сертифікацію продукції тільки за ініціативою її виготівника. В цьому випадку він має право сертифікувати свою продукцію на відповідність будь-яким вимогам НТД, у тому числі зарубіжній. Даний вид сертифікації може дати дуже багато що в підвищення конкурентоспроможність продукції.