- •6 Вибір матеріалів для пристроїв

- •7 Розрахунок нероз’ємних з’єднань

- •7.1 Розрахунок зварних з’єднань

- •7.1.1 Розрахунок стикових швів

- •7.1.2 Розрахунок з’єднання внакладку

- •7.2 Розрахунок клепаних з’єднань

- •8 Розрахунок роз’ємних з’єднань

- •8.1 Розрахунок різьбових з’єднань

- •8.1.1 Розрахунок болтового з’єднання, навантаженого розтягуючою силою

- •8.1.2 Розрахунок болтового з’єднання, навантаженого осьовою силою

- •8.1.3 Розрахунок болтового з’єднання, навантаженого поперечною силою

- •8.1.3.1 Розрахунок болта, навантаженого поперечною силою при встановленні його з зазором (рис. 8.3, а)

- •8.1.3.2 Розрахунок болта, навантаженого поперечною силою з установкою його без зазору (рис. 8.3, б)

- •8.1.4 Розрахунок болтового з’єднання, затягнутого і навантаженого зовнішньою осьовою розтягуючою силою

- •8.1.5 Розрахунок гвинтів стяжного пристрою

- •8.2 Розрахунок різьби на міцність

- •8.2.1 Розрахунок різьби за напрямом зминання

- •8.2.2 Розрахунок різьби за напруженнями зрізу

- •9 З’єднання вал – маточина

- •9.1 Шпоночні з’єднання

- •9.2 Шліцеві з’єднання

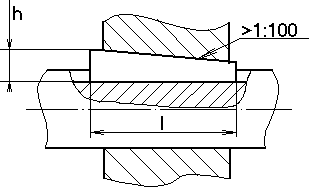

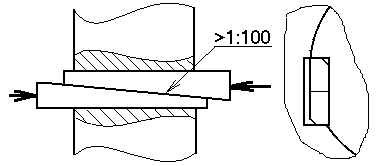

- •9.3 З’єднання з натягом

8.2 Розрахунок різьби на міцність

8.2.1 Розрахунок різьби за напрямом зминання

Умова міцності виражається формулою

![]() ,

(8.19)

,

(8.19)

де – осьова сила;

![]() – висота

профілю;

– висота

профілю;

– число витків різьби у гайці;

– середній діаметр різьби;

– допустиме

напруження зминання у різьбі: для

вуглецевих сталей

![]() , для легованої сталі

, для легованої сталі

![]() ,

для чавуна

;

,

для чавуна

;

– межа текучості (див. розд. 2.3.1.)

Межа

міцності для: СЧ 12-28

![]() Н/мм2

;

Н/мм2

;

СЧ

18-36

![]() Н/мм2

;

Н/мм2

;

СЧ

21-40

![]() Н/мм2

.

Н/мм2

.

8.2.2 Розрахунок різьби за напруженнями зрізу

Умова міцності виражається формулою:

для гвинта

![]() ; (8.20)

; (8.20)

для гайки

![]() ,

(8.21)

,

(8.21)

де – осьове зусилля;

![]() – внутрішній

діаметр різьби (можна приймати

розрахунковий діаметр

);

– внутрішній

діаметр різьби (можна приймати

розрахунковий діаметр

);

– зовнішній діаметр різьби;

![]() – висота

гайки;

– висота

гайки;

– коефіцієнт,

що враховує тип різьби: для трикутної

різьби

![]() ;

для прямокутної різьби

;

для прямокутної різьби

![]() ;

для трапецеїдальної різьби

;

для трапецеїдальної різьби

![]() ;

;

– допустиме

напруження зрізу у різьбі,

![]() .

.

Стандартні кріпильні вироби на міцність різьби не розраховують.

9 З’єднання вал – маточина

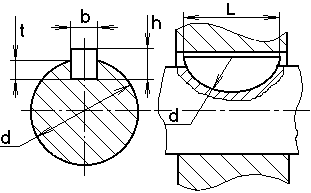

9.1 Шпоночні з’єднання

У з’єднаннях вал – маточина використовується шпоночне, шліцеве з’єднання та з’єднання з натягом. Останнє відноситься до частково нероз’ємних.

а

б

Рисунок

9.1 – Призматична а

і сегментна б

шпонки

Рисунок 9.2 – Клинова шпонка |

Рисунок 9.3– Тангенціальна шпонка |

Конструктивні розміри січення шпонки і пазів вибирають у залежності від діаметра вала, довжина шпонки – від довжини маточини.

Матеріал шпонки – сталі Ст6, Ст45, Ст50 та ін. з межею міцності не нижче 590 МПа.

Тангенціальні шпонки складаються з двох односкосних клинів. На вал ставлять дві шпонки під кутом 120-135.

Призматичні і сегментні шпонки розраховують на зминання бокових граней, які виступають з валу

![]() ,

(9.1)

,

(9.1)

де ![]() – крутний момент;

– крутний момент;

– діаметр вала;

![]() – робоча

довжина шпонки;

– робоча

довжина шпонки;

– висота шпонки;

![]() – глибина

пазу валу

– глибина

пазу валу

![]() МПа.

МПа.

Клинову шпонку розраховують на зминання робочої поверхні з урахуванням тертя

![]() ,

(9.2)

,

(9.2)

де ![]() – коефіцієнт тертя.

– коефіцієнт тертя.

Тангенціальні шпонки розраховують на зминання робочої грані

![]() ,

(9.3)

,

(9.3)

де ![]() – фаска;

– фаска;

![]() – глибина

паза втулки.

– глибина

паза втулки.

Довідкові дані для шпонок наведені у таблицях 9.1 – 9.3.

Таблиця 9.1 – Січення (мм) призматичних шпонок і пазів за ДСТУ 23360-78 і СТ РЕВ 189-75 [2]

-

Діаметр вала d

Січення шпонки

Глибина паза

вала

втулки

b

h

t1

t2

Від 6 до 8

Від 8 до 10

Від 10 до 12

Від 12 до 17

Від 17 до 22

Від 22 до 30

Від 30 до 38

Від 38 до 44

Від 44 до50

Від 50 до58

Від 58 до 65

Від 65 до 75

Від 75 до 85

Від 85 до 95

Від 95 до 110

Від 110 до 130

Від 130 до150

Від 150 до 170

Від 170 до 200

2

3

4

5

6

8

10

12

14

16

18

20

22

25

28

32

36

40

45

2

3

4

5

6

7

8

8

9

10

9

12

14

14

16

18

20

22

25

1,2

1,8

2,5

3

3,5

4

5

5

5,5

6

7

7,5

9

9

10

9

12

13

15

1,0

1,4

1,8

2,3

2,8

3,3

3,3

3,3

3,8

4,3

4,4

4,9

5,4

5,4

6,4

7,4

8,4

9,4

10,4

Таблиця 9.2 – Розміри (мм) сегментних шпонок і пазів за ГОСТ 24071-80 (СТ СЕВ 647-77) [2].

Інтервал діаметра вала при призначенні шпонки |

Шпоночний паз |

Розрахункова

довжина

|

|||

Передавати обертальні моменти |

Фіксувати елементи |

Розміри

шпонки

|

Глибина паза |

||

Вала

|

Втулки

|

||||

Від 3 до 4 Від 4 до 5 Від 5 до 6 Від 6 до 7 Від 7 до 8 Від 8 до 10 Від 10 до 12 Від 12 до 14 Від 14 до 16 Від 16 до 18 Від 18 до 20 Від 20 до 22 Від 22 до 25 Від 25 до 28 Від 28 до 32 Від 32 до 38 |

Від 3 до 4 Від 4 до 6 Від 6 до 8 Від 8 до 10 Від 10 до 12 Від 12 до 15 Від 15 до 18 Від 18 до 20 Від 20 до 22 Від 22 до 25 Від 25 до 28 Від 28 до 32 Від 32 до 36 Від 36 до 40 Від 40 |

|

1 2 1,8 2,9 2,7 3,8 5,3 5 6 4,5 5,5 7 6,5 7,5 8 10 |

0,6 0,8 1 1 1,2 1,4 1,4 1,8 1,8 2,3 2,3 2,3 2,8 2,8 3,3 3,3 |

3,8 6,8 6,8 9,7 9,7 12,6 15,7 15,7 18,6 15,7 18,6 21,6 21,6 24,5 27,3 31,4 |

Таблиця 9.3 – Глибина паза втулки (мм) для клинових шпонок за ГОСТ 24068-80 (СТ СЕВ 645-77) [2]

Висота шпонки |

Глибина паза |

Висота шпонки |

Глибина паза |

Висота шпонки |

Глибина паза |

2 3 4 5 6 7 8 9 |

0,5 0,9 1,2 1,7 2,2 2,4 2,4 2,9 |

10 11 12 14 16 18 20 22 |

3,4 3,4 3,9 4,4 5,4 6,4 7,1 8,1 |

25 28 32 36 40 45 50 |

9,1 10,1 11,1 13,1 14,1 16,1 18,1 |

Приклади розв’язування задач

Задача 1. Знайти крутний момент, який можна передати через призматичну шпонку з’єднання вал – маточина (рис. 9.1, а). Діаметр вала 60 мм, довжина маточини 18 мм. Напруження зминання матеріалу шпонки 280 МПа.

Розв’язок.

Для вала діаметром 60 мм розміри шпонки вибираємо за довідковими таблицями, відповідно до яких розміри шпонки наступні:

![]() мм,

мм,

![]() мм.

мм.

Напруження зминання визначається за формулою

.

З цієї формули визначаємо крутний момент

![]() кНм.

кНм.

Задача 2. Знайти крутний момент, який можна передати через клинову шпонку з’єднання вал – маточина (рис. 9.2). Діаметр вала 80 мм, довжина маточини 60 мм. Напруження зминання матеріалу шпонки 280 МПа.

Розв’язок.

Коефіцієнт

тертя приймаємо

![]() .

Для вала діаметром 80 мм розміри шпонки

вибираємо за довідковими таблицями,

відповідно до яких розміри шпонки

наступні:

.

Для вала діаметром 80 мм розміри шпонки

вибираємо за довідковими таблицями,

відповідно до яких розміри шпонки

наступні:

![]() мм,

мм,

![]() мм.

мм.

Напруження зминання визначаються за формулою

.

З цієї формули визначаємо крутний момент

![]() Нм.

Нм.