- •Министерство образования и науки, молодежи и спорта украины донецкий национальный технический университет

- •Методические указания

- •1 Регламентация скорости нагрева при

- •Способы определения и регламентации скорости нагрева при термической обработке

- •Экспериментальная часть

- •Содержание отчета

- •Контрольные вопросы

- •Содержание отчета

- •11.5 Контрольные вопросы

- •Ситуация

- •Проблемный вопрос

- •Регламентация скорости охлаждения

- •Материал и методика выполнения работы

- •2.2 Экспериментальная часть

- •2.3. Содержание отчета

- •Термическая обработка после цементации

- •2.4. Контрольные вопросы

- •2.5. Ситуация

- •3 Определение критических точек эвтектоидной стали.

- •3.1 Критические точки стали и влияние скоростей

- •Превращения при химико-термической обработке

- •Цементация стали

- •Контрольные вопросы

- •Методика выполнения работы

- •Содержание отчета

- •3.2.Материал и методика выполнения работы

- •3.3. Содержание отчета

- •Виды отпуска

- •4. Рост зерна аустенита при нагреве

- •4.1. Превращения в стали при нагреве

- •Структура и свойства отпущенной стали

- •4.2. Методика выполнения работы

- •Превращения при отпуске

- •10.1 Превращения в закаленной стали при нагреве (отпуске)

- •4.2.1. Метод окисления

- •4.2.2. Метод сетки феррита и цементита

- •Содержание отчета

- •Контрольные вопросы

- •Материал и методика выполнения работы

- •4.2.3. Метод цементации

- •4.2.4. Выявление наследственного зерна аустенита

- •4.2.5. Изучение кинетики роста зерна аустенита

- •4 .2.6. Определение размеров зерна

- •4.3 Содержание отчета

- •Практическое использование данных метода

- •4.4 Контрольные вопросы

- •Метод торцевой закалки (гост 5657-69)

- •5. Изотермическое превращение переохдажденного аустенита

- •5.1. Изотермический распад аустенита

- •5.2. Диаграмма изотермического распада аустенита

- •Определение прокаливаемости стали

- •Прокаливаемость стали

- •5.3. Диаграммы изотермического распада

- •5.4. Материалы и методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •5.5. Содержание отчёта

- •Способы закалки

- •5.6. Контрольные вопросы

- •6.Превращение аустенита при непрерывном

- •6.1. Превращение аустенита в условиях

- •8. Мартенситное превращение,

- •8.1 Закалка и ее влияние на структуру

- •6.2. Методика выполнения работы

- •7.7 Контрольные вопросы

- •7.4 Виды брака при отжиге и нормализации

- •7.5 Материал и методика выполнения

- •7.6 Содержание отчета

- •6.3 Содержание отчета

- •6.4. Контрольные вопросы

- •7. Превращения при отжиге стали

- •7.1. Отжиг первого рода

- •7.2.Отжиг второго рода

- •7.3. Виды отжига второго рода

5.6. Контрольные вопросы

1. Каковы термодинамические условия превращения аустенита в феррито-цементитную смесь?

2. Как практически выполняется изотермический распад аустенита?

3. какие линии имеются на диаграмме изотермического распада аустенита эвтектоидной стали и что они обозначают?

4. В чем сущность и каковы характерные черты перлитного преврашения?

5. Какие наблюдаются различия в строении и свойствах перлита, сорбита и троостита?

6. Каковы особенности превращения в промежуточной (бейнитной) области? Получаемые структуры и свойства стали.

7. Что называется мартенситом? Каковы условия его образования, строение и свойства?

8. Как изменяются свойства продуктов превращения аустенита с понижением температуры распада?

9. Какое значение имеют диаграммы изотермического распада аустенита?

10. Можно ли использовать диаграммы изотермического распада аустенита для анализа превращений, происходящих при непрерывном охлаждении?

11. В чем сущность структурно-твердостного метода построения диаграмм?

12. Руководствуясь какими соображениями назначается длительность изотермической выдержки при выполнении данной работы?

13. Как выглядят под микроскопом перлит, сорбит и троостит?

14. Как выглядит под микроскопом бейнит (верхний и нижний) и мартенсит? Как их можно отличить друг от друга?

15. Как производится измерение твердости по шкале А прибора Роквелла?

38

6.Превращение аустенита при непрерывном

ОХЛАЖДЕНИИ

Ц е л ь р а б о т ы: изучение влияния скорости охлаждения на структуру и твердость стали; знакомство с термокинетическими диаграммами превращения аустенита.

6.1. Превращение аустенита в условиях

непрерывного охлаждения

Для описания процессов, происходящих при непрерывном охлаждении сталей, нагретых до аустенитного состояния, пользуются термокинетическими (анизотермическими) диаграммами. Они изображаются в системе координат температура-время, для удобства изображения шкала времени делается логарифмической.

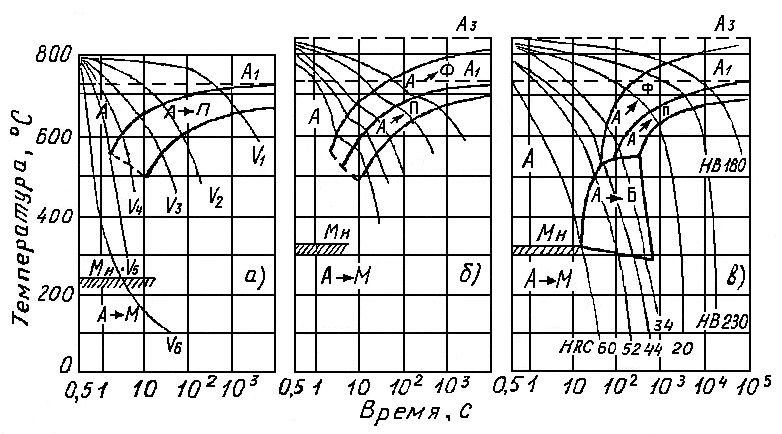

При построении диаграмм образцы охлаждают с различ-ными скоростями и определяют температуры начала и конца превращения аустенита. Температуры отмечают на кривых охлаждения, точки соединяют линиями и получают области фазовых превращений. Часто у точек пересечения кривых охлаж-дения с линиями диаграммы указывают процентное содержание структурных составляющих, а у конца кривых – твердость, получаемую при охлаждении с данной скоростью. На рис.6.1 приведены термокинетические диаграммы сталей У8, 40 и 40Х.

Рисунок 6.1 – Термокинетические диаграммы превращения аустенита сталей У8 (а), 40 (б) и 40Х (в)

51

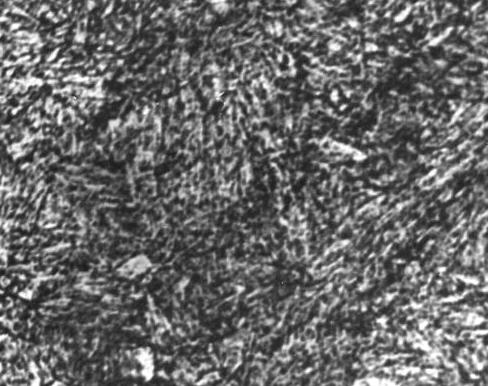

При нагреве сталей выше верхней критической точки происходит полная фазовая перекристаллизация; образующийся аустенит при последующем охлаждении со скоростью выше критической превращается в мартенсит (рис. 8.2,а).

В случае нагрева доэвтектоидной стали ниже критической точки Ас3 структура после закалки будет состоять из мартенсита и феррита (рис. 8.2,б). Такая закалка называется неполной. Феррит, обладая низкой твердостью, понижает твердость закаленной стали, поэтому неполная закалка для доэвтектоидных сталей обычно не применяется.

а б

Рис. 8.2 – Микроструктура доэвтектоидной стали после закалки, х 400: а – полная закалка, мартенсит; б – неполная закалка, мартенсит + феррит

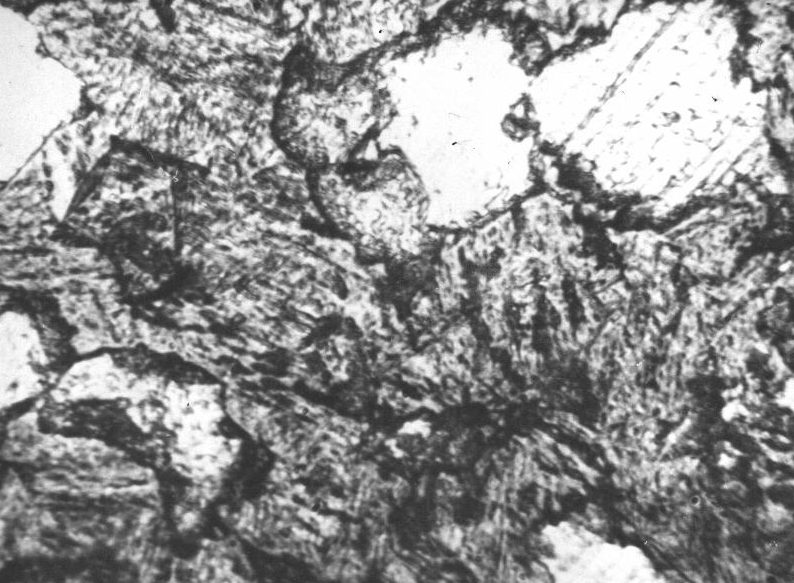

Заэвтектоидные стали подвергают по существу неполной закалке. Наряду с мартенситом, в структуре закаленной заэвтектоидной стали присутствует вторичный цементит (рис. 8.3). Цементит имеет очень высокую твердость, поэтому способствует повышению твердости и износостойкости стали.

Размер мартенситных кристаллов зависит от величины зерна аустенита. При перегреве стали относительно нормальной темпера-туры закалки зерна аустенита вырастают до значительных размеров, вследствие чего получается крупноигольчатый мартенсит (рис. 8.4). Сталь с такой структурой обладает повышенной хрупкостью.

Кроме мартенсита, в структуре закаленной стали имеется остаточный аустенит, количество которого увеличивается с по-вышением содержания углерода в стали. Увеличению количества остаточного аустенита способствуют также легирование стали и перегрев при закалке. На рис. 8.4 остаточный аустенит наблюдается в виде светлых полей между иглами мартенсита.

50