- •1.1.2 Влияние взаимодействия регуляторов в зоне совместной работы на статическую точность регулирования

- •1.1.3 Устойчивость регулирования в зоне совместной работы регуляторов

- •1.1.4 Системы с селектированием каналов управления, воздействующих на один регулирующий фактор

- •1.1.5 Взаимодействие регуляторов в процессе приёмистости гтд

- •1.1.6 Схемы регулирования температуры газа за турбиной

- •1.2.2 Описание структурной схемы сар

- •1.3 Описание функциональной схемы

- •1.4.3 Микропроцессор

- •1.4.4 Распределение адресного пространства

1.1.5 Взаимодействие регуляторов в процессе приёмистости гтд

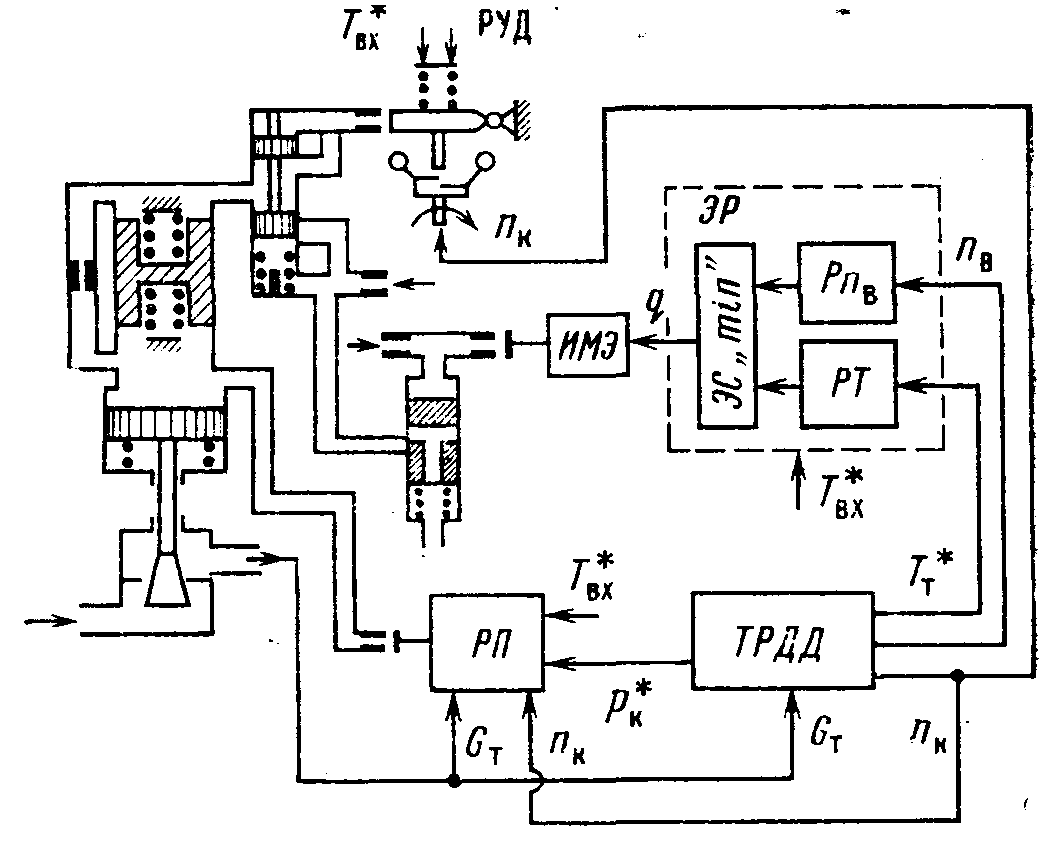

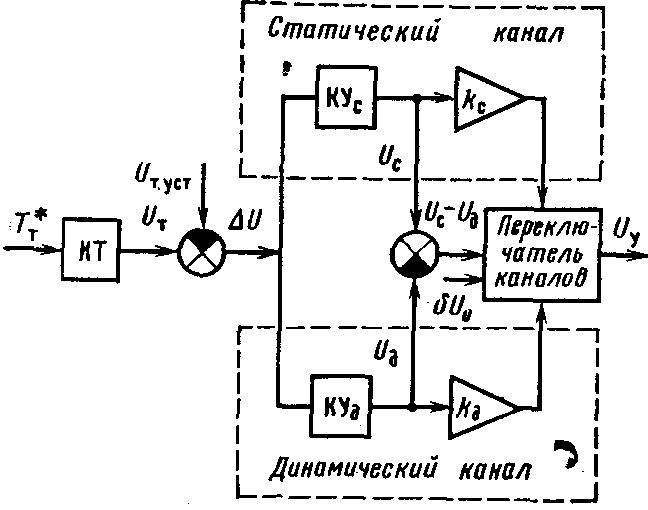

Характерным примером взаимодействия регуляторов, воздействующих на один регулирующии фактор, на переходных режимах является работа CAP в процессе приемистости. Рассмотрим режим приемистости двухвального ТРДД с комбинированной электронно-гидравлической системой регулирования, схема которой приведена на рис. 1.19.

Рис.1.19 - Схема системы регулирования:

Рnв, РТ—регуляторы параметров пв„ и ТТ*;

РП—регулятор приемистости;

ЭР—электронный регулятор;

ИМЭ—исполнительный механизм электронного регулятора;

ЭС—электрический селектор.

На схеме показаны управляющие расходом топлива в процессе приемистости регуляторы приемистости, частот вращения nк, nв и температуры газа за турбиной Tт*, выполняющие программы регулирования: на режиме приемистости Gт/рк*=f(nк, T*вх), на максимальном режиме nвmaх=f(T*вх), на дроссельных режимах nк=f(αРУД, T*вх), а также программу ограничения Tтmax*=f(T*вх). Функции ограничения температуры газа на всех режимах работы двигателя возлагаются на канал регулирования параметра ТТ*, действующий по замкнутому циклу, и в программе регулирования приемистости не учитываются. В приведенной схеме регуляторы частоты nк и приемистости являются гидромеханическими, а регуляторы параметров nв и ТТ* выполнены электронными для повышения статической точности регулирования двигателя на максимальных режимах. Согласование отдельных регуляторов осуществляется применением устройств, рассмотренных выше.

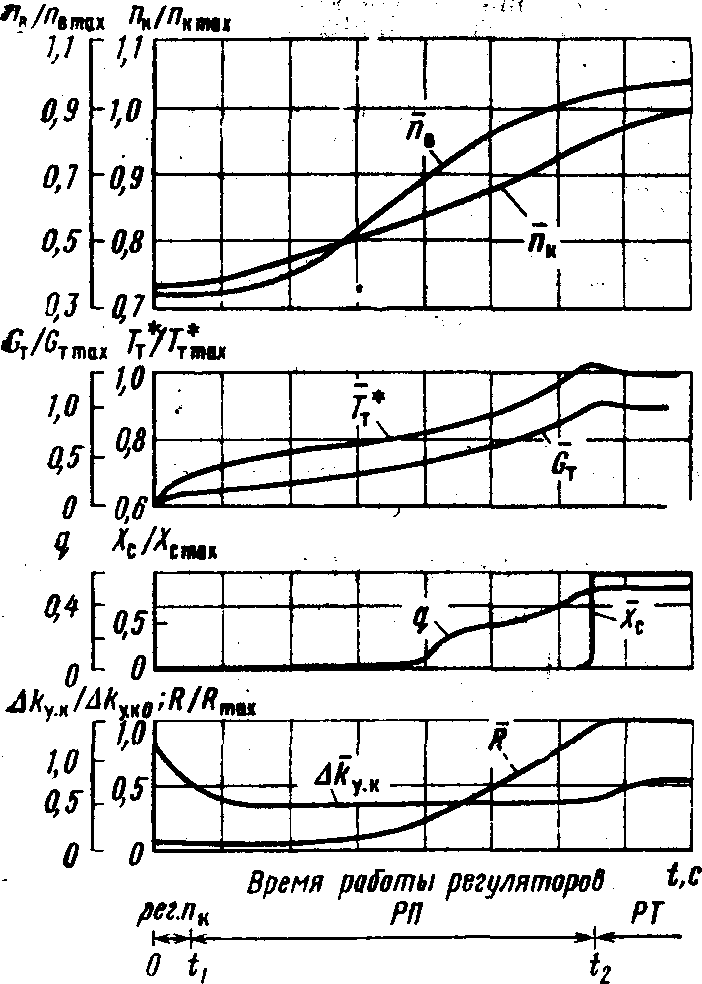

Изменение некоторых параметров двигателя и регуляторов в процессе приемистости от режима малого газа до максимального режима показано на рис. 1.20.

Рис. 1.20 – Изменение параметров двигателя и регуляторов при приемистости

Здесь же внизу отмечены интервалы времени работы отдельных регуляторов в переходном процессе. На начальном участке процесс определяется регулятором частоты вращения nк, который с максимальной скоростью увеличивает расход топлива из-за наличия в нем большого сигнала рассогласования, появившегося при быстром переводе РУД в направлении увеличения уставки регулятора. Уже при t=t1 расход топлива GТ достигает величин, определяемых программой регулирования приемистости. С этого момента расход GТ ограничивается регулятором приемистости, который работает до тех пор (t=t2), пока температура газа ТТ* не превысит допустимой величины ТТmax* (при этом nв<nвmax). В результате селектирования сигналов в электронном регуляторе и переключения гидромеханического селектора происходит передача управления каналу регулирования температуры газа. Такое взаимодействие регуляторов, действующих на один регулирующий фактор, обеспечиваемое применением специальных согласующих устройств, позволяет получить требуемое протекание переходных процессов.

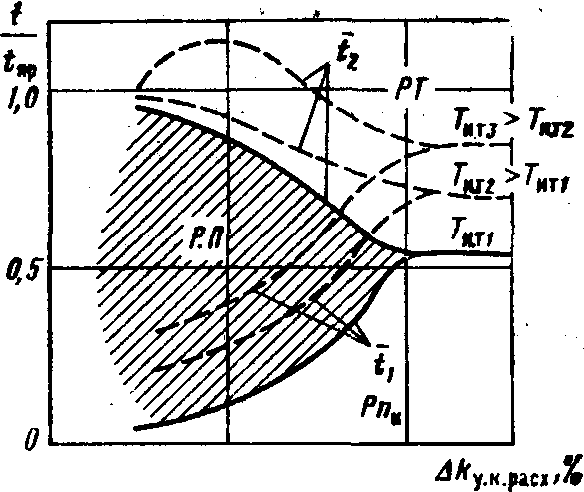

Отмеченная последовательность работы регуляторов является характерной для процесса приемистости, однако время работы каждого из регуляторов зависит от статических и динамических характеристик двигателя и регуляторов и от вида программ регулирования. Рассмотрим, как влияет на время работы регуляторов изменение программы регулирования двигателя при приемистости. Будем выбирать эту программу так, чтобы в процессе приемистости расходовать одинаковую долю располагаемого запаса устойчивости КВД, т. е. из условия Δkу.красх=const. По мере увеличения Δkу.красх и уменьшения времени приемистости t*пр время работы регулятора приемистости в переходном процессе сокращается в связи с увеличением времени работы регулятора частоты nк и ускорением роста температуры газа, приводящим к более раннему вступлению в работу регулятора температуры. Минимальная величина tnp достигается в переходном процессе, где ограничение по температуре газа наступает раньше, чем по величине Δkу и регулятор приемистости не вступает в работу. Распределение времени работы регуляторов, воздействующих на расход топлива GТ, в процессе приемистости в зависимости от величины Δkу.красх иллюстрируется кривыми, показанными на рис. 1.21 сплошными линиями.

Рис.1.21 – Распределение времени работы регуляторов при приемистости:

РТ—регулятор температуры газа;

Pnк—регулятор частоты вращения nк;

РП—регулятор приемистости

Здесь заштрихована область работы регулятора приемистости (РП), ограниченная кривыми t1 и t2, которые характеризуют изменение относительного времени t/tпр начала работы регулятора приемистости и регулятора температуры (РТ).

Влияние динамических характеристик регуляторов на их взаимодействие в переходном процессе покажем на примере изменения инерционности измерителя температуры газа в канале регулирования параметра ТТ*. Увеличение постоянной времени ТИТ (см.1.4) приводит к более позднему вступлению регулятора температуры в работу и снижению динамической точности регулирования: при приемистости возрастают величины превышений температурой газа ее максимальных значений. При больших величинах ТИТ приемистость может закончиться еще до начала работы регулятора температуры. Пунктирные кривые на рис. 1.21 иллюстрируют влияние постоянной времени ТИТ на распределение времени работы регуляторов при приемистости. Переход кривой t2 в область значений t/tпр>1 отражает отмеченную ситуацию, в которой инерционный регулятор температуры не успевает вступить в работу до получения R=0,95Rmax.

Очевидно, что при неизменной программе регулирования приемистости увеличение инерционности регулятора температуры газа сопровождается уменьшением tпр. Учитывая, что в переходном процессе определенные величины превышений температурой ТТ* ее значения ТТmax могут оказаться допустимыми, в соответствии с реальными динамическими характеристиками канала регулирования температуры может быть скорректирована программа регулирования приемистости. Целью такой коррекции будет уменьшение расходуемых запасов устойчивости КВД при сохранении времени приемистости. В этом случае уменьшение времени tпp, вызванное более высокой температурой ТТ* в переходном процессе, компенсирует увеличение tпр во время работы регулятора приемистости.

В практике управления ГТД задача регулирования (ограничения) температуры газа с высокой динамической точностью, позволяющей исключить недопустимые превышения температурой величины ТТ*max, является достаточно сложной. Это связано как с особенностями характеристик двигателя по этому параметру регулирования, так и со значительной инерционностью применяемых обычно измерителей температуры газа, в качестве которых используются термопары. Вместе с тем, с решением задачи регулирования температуры газа на переходных режимах работы двигателя связана возможность обеспечения его надежной работы и требуемого ресурса. Рассмотрим один из возможных способов, позволяющий удовлетворить требования к статической и динамической точностям регулирования температуры газа.

Принцип построения быстродействующего регулятора температуры газа

Для повышения динамической точности регулирования температуры газа необходимо уменьшать инерционность регулятора. При использовании для измерения температуры ТТ* инерционных термопар это достигается введением устройств для аппаратурной компенсации инерционности. Если динамические свойства термопар могут быть описаны обыкновенным дифференциальным уравнением первого порядка с постоянной времени ТИТ, см. (1.4), то передаточная функция включаемого последовательно компенсирующего устройства имеет вид:

![]() (1.9)

(1.9)

где постоянная времени TКУ<<ТИТ характеризует динамические погрешности дифференцирования.

При выборе параметров компенсирующего устройства из условия полной компенсации постоянной времени ТИТ необходимо, чтобы выполнялось равенство kКУ=ТИТ. Величина kКУ может быть выбрана достаточно малой, например, порядка 0,1 с.

Анализ характеристик устойчивости регулирования температуры газа воздействием на расход топлива в основную камеру сгорания показывает, что уменьшение инерционности канала регулирования температуры приводит к уменьшению коэффициента регулятора, соответствующего границе устойчивости. Характер протекания границ устойчивости не изменяется и в случае описания динамики измерителя температуры газа уравнениями порядка выше первого, учитывающими теплоотвод от термочувствительного элемента к деталям его крепления.

При этом оказывается несущественным, каким путем уменьшается инерционность регулятора температуры: непосредственным уменьшением инерционности измерителя или введением компенсирующих устройств с малыми собственными динамическими погрешностями.

Расчеты показывают, что при относительно небольших коэффициентах усиления в регуляторе, необходимых для обеспечения достаточных запасов устойчивости при малой инерционности, характеризуемой постоянными времени 0,05...0,2 с, удается получить высокую динамическую точность регулирования температуры ТТ* без применения специальных корректирующих устройств. Однако при таких коэффициентах усиления могут возникнуть трудности с получением требуемой статической точности регулирования, например, из-за изменения характеристик исполнительного механизма регулятора температуры газа при изменении внешних условий.

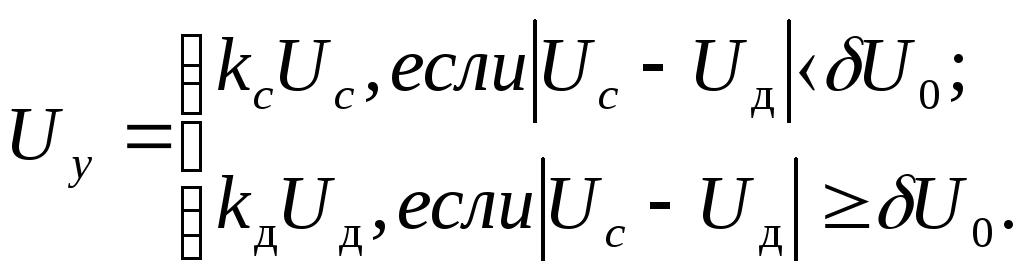

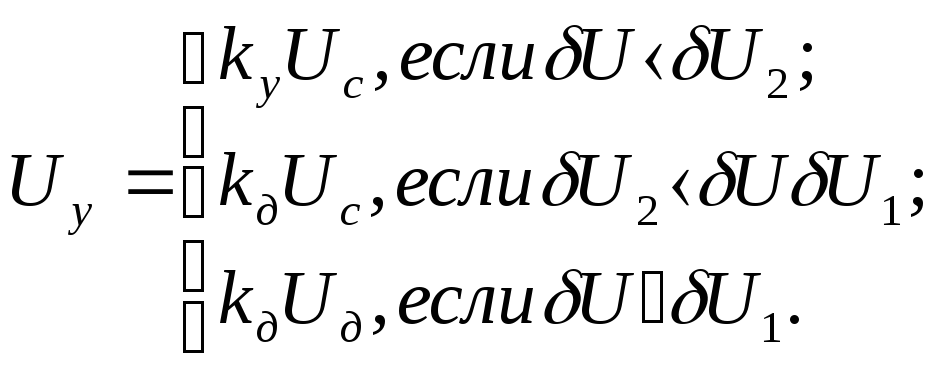

Для разрешения отмеченных противоречий необходимо иметь разные параметры регулятора температуры на установившихся и переходных режимах его работы. Требуемое изменение параметров может быть выполнено различными способами, например, путем построения двухканального регулятора. Один канал такого регулятора (статический) осуществляет регулирование вблизи установившихся режимов работы двигателя, а другой (динамический)—на переходных режимах. Статический канал должен быть инерционным, что позволит реализовать в нем большие коэффициенты усиления kc, достаточные для получения требуемой статической точности регулирования. В динамическом канале обеспечивается малая инерционность и вводится соответствующий коэффициент усиления kд, позволяющие удовлетворить требования к динамической точности. Для переключения каналов управления в соответствии с логикой их работы должен быть сформирован сигнал, характеризующий окончание переходного процесса в системе. Если в качестве такого сигнала использовать разность сигналов управления Uc—Uд,, формируемых в статическом и динамическом каналах регулятора, то один из возможных алгоритмов формирования выходного сигнала Uy регулятора можно записать в виде

(1.10)

(1.10)

При этом сигналы Uc и Uд целесообразно выбирать так, чтобы коэффициенты усиления Uc/ΔТТ* и Uд/ΔТТ* были одинаковы. Величина разности δU0, при которой должно происходить переключение каналов управления, определяется конкретными требованиями к длительности переходных процессов и динамической точности регулирования ТТ*, и зависит от характеристик двигателя и взаимодействующих регуляторов. Структурная схема двухканального регулятора температур газа показана на рис. 1.22.

Рис. 1.22 – Структурная схема двухканального регулятора температуры газа:

ИТ – измеритель температуры газа;

КУc, КУд – компенсирующие устройства в статическом и динамическом каналах

Структура компенсирующих устройств, содержащихся в статическом и динамическом каналах регулятора, зависит от динамических характеристик измерителя температуры. Если в измерителе, описываемом уравнением первого порядка, постоянная времени ТИТ велика настолько, что при сохранении необходимых запасов устойчивости регулирования можно выбрать достаточный для получения заданной статической точности коэффициент усиления в статическом канале регулятора, то компенсирующее устройство КУс в этом канале не требуется и WКУс(p)=1. Если же при данной величине ТИТ допустимый коэффициент kc оказывается мал, инерционность статического канала нужно увеличить, что позволит увеличить и kc. Однако, как показывают исследования, необходимое расширение области устойчивости удается получить только в том случае, когда передаточная функция цепи «измеритель—компенсирующее устройство» остается близкой к передаточной функции звена первого порядка с большой постоянной времени. Поэтому желаемый вид WКУс(p) совпадает с выражением (1.22) при выборе ТКУ=ТКус>ТИТ и kКУ=kКУс=ТИТ, что обеспечит полную компенсацию инерционности измерителя с заменой ТИТ на ТКус. Условия выбора параметров компенсирующего устройства с целью уменьшения инерционности рассмотрены выше. При малой инерционности измерителя температуры ТТ* (ТИТ<0,1...0,2 с) передаточная функция WКУд(p)=1. Следует заметить, что некоторая инерционность в динамическом канале необходима для фильтрации помех.

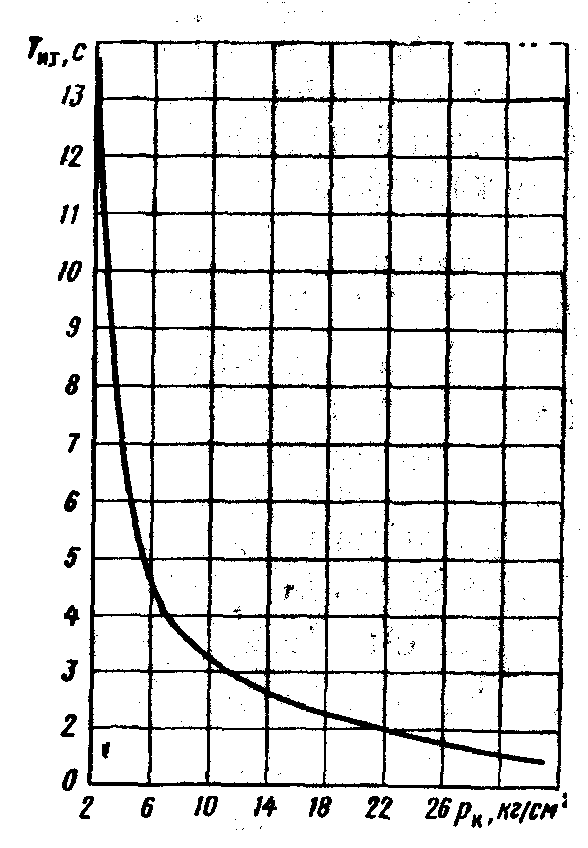

Известно, что динамические свойства измерителей температуры газа зависят от условий полета и режима работы двигателя. Выбор параметров компенсирующих устройств в регуляторе температуры постоянными, в соответствии с условиями полной компенсации на одном из режимов работы, приводит к «недокомпенсации» или «перекомпенсации» в других условиях. И то и другое не позволяет получить приемлемую динамическую точность регулирования. Для получения высокой динамической точности необходимо изменять параметры компенсирующего устройства в зависимости от условий полета и режима работы двигателя. Можно показать, что влияние последних на динамические свойства измерителя температуры в значительной мере определяется величиной расхода воздуха через компрессор, в качестве косвенной характеристики которой для изменения параметров компенсирующих устройств в регуляторе температуры можно использовать величину давления воздуха за компрессором Pк, задавая параметры WКУ(p) в виде функции от Pк. Расчеты показывают, что величина постоянной времени ТИТ однозначно связана с давлением Pк в широком диапазоне изменения условий полета и режима работы двигателя. Характер зависимости постоянной времени ТИТ от величины Pк на установившихся режимах работы двигателя виден из графика на рис. 1.23.

Рис. 1.23 – Зависимость ТИТ(рк)

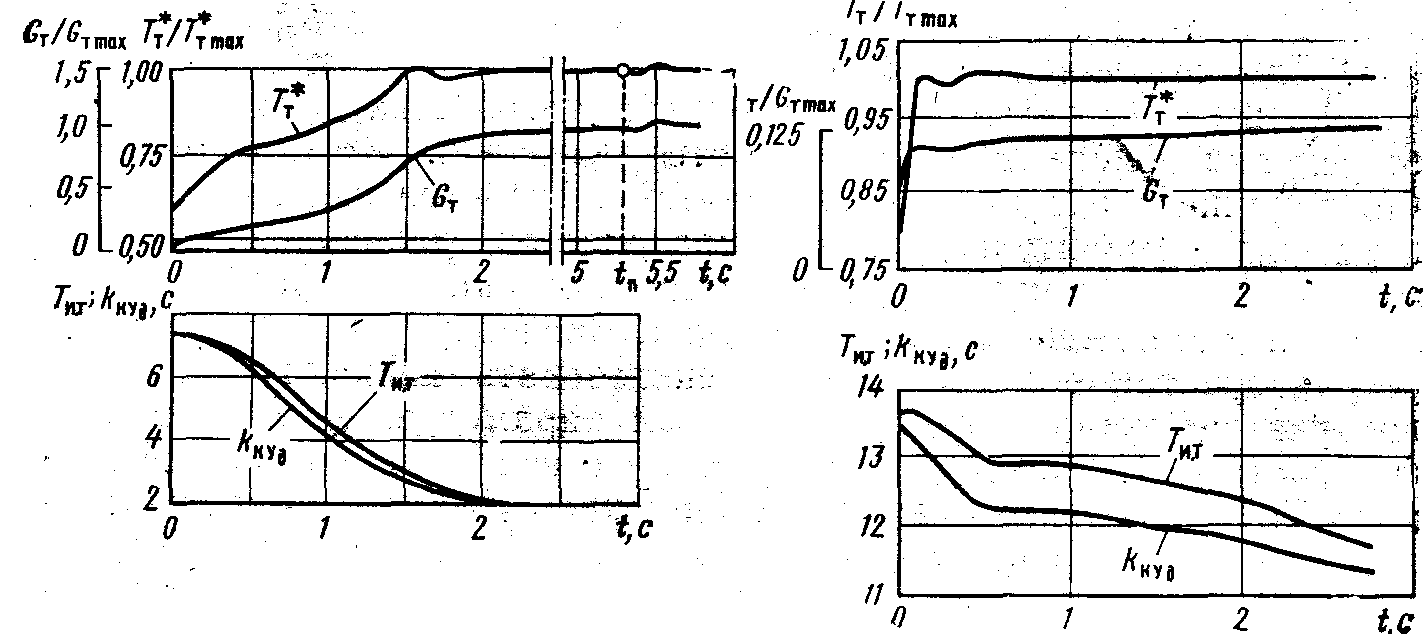

На рис. 1.24 показаны процессы изменения некоторых параметров при приемистости ТРДД в стендовых условиях с системой регулирования, выполненной по схеме на рис. 1.19 и содержащей двухканальный регулятор температуры.

Рис. 1.24 – Процесс приемистости с двухканальным регулятором температуры газа (стендовые условия)

Рис. 1.25 – Процесс приемистости с двухканальным регулятором температуры газа (режим минимальных давлений)

Параметры компенсирующих устройств в регуляторе температуры выбраны применительно к измерителю температуры с большей инерционностью: WКУс(p)=1, kКуд=kКуд(рк). Как видно, температура газа ТТ* приближается к заданному значению ТТmах без его превышения. Вблизи установившегося режима при t=tп происходит передача управления статическому каналу регулятора, которая сопровождается небольшими колебаниями ТТ*. Графики на рис. 1.24 внизу, где приведены процессы изменения параметров ТИТ и kКУд, позволяют оценить точность компенсации изменяющейся инерционности измерителя температуры в динамическом канале на переходном режиме.

Эффективность рассмотренного способа компенсации ТИТ при изменении условий полета видна из графиков на рис.1.25, где показаны переходные процессы при приемистости, полученные для условий полета на большой высоте (режим минимальных давлений в тракте двигателя). Как видно, и в этом случае удается получить приемлемую динамическую точность регулирования температуры ТТ*. Расширение области работы статического канала (увеличение δU0) приводит к увеличению отклонений температуры ТТ* от заданной при переключении каналов, но при δU0, не превышающей 1% по величине ΔТТ*, эти отклонения кратковременны и малы. Если необходимо увеличить δU0, например, для улучшения помехозащищенности схемы, то может быть применен алгоритм переключения каналов, позволяющий изменять усиление и инерционность регулятора при разных величинах δU=ΙUc–UдΙ:

(1.11)

(1.11)