- •Содержание:

- •Введение

- •1. Техническая характеристика устройства и его назначение

- •2. Технические характеристики прибора мкс – 17103

- •3. Основные области применения герконов

- •Технология изготовления устройства Технологическое дерево

- •5. Маршрутная карта.

- •5.1 Заварка

- •5.2 Отжиг герконов

- •1. Включение печи.

- •Индивидуальное задание

- •7. Экологическая и санитарная безопасность технологического процесса

- •8. Заключение

5. Маршрутная карта.

Таблица 4.

-

№

Наименование

операции

Номер ТК

2.

Заварка геркона

ЯВАФ.60388.00010

ЯВАФ.25301.00008

3.

Отжиг

ЯВАФ.60301.00046

ЯВАФ.60301.00056

4.

Монтаж герконов в кассеты

ЯВАФ.60301.00014

5.

Лужение

ЯВАФ.60301.00027

6.

Иммерсионное золочение

ЯВАФ.55271.00003

7.

Проверка электрических параметров

ЯВАФ.60302.00004

8.

Контроль

ЯВАФ.73302.00020

9.

Опрессовка в гелии

ЯВАФ.60301.00042

10.

Проверка приборов на герметичность

ЯВАФ.60301.00038

11.

Контроль СОКП

ЯВАФ.72302.00020

12.

Упаковка (для отправки в пределах России и стран СНГ)

ЯВАФ.60308.00001

13.

Упаковка (для отправки на экспорт)

ЯВАФ.60301.00004

14.

Контроль СОКП

ЯВАФ.72302.00020

15.

Упаковка в транспортную тару (экспорт)

ЯВАФ.60308.00006

ЯВАФ.60308.00003

16.

Контроль СОКП

ЯВАФ.72302.00020

В своем курсовом проекте я более подробно рассмотрю процессы заварки и отжига герконов.

5.1 Заварка

Оборудование:

Автомат заварки МRK-20;

Установка измерения МДС срабатывания герконов

ОМ. 555.00.000;

Шкаф ШЗА-2 (шкаф защитный азотный);

Тара и приспособления:

Тара;

Лоток карбонитовый;

Конвейер ИНТ 0,9л (150*150*60);

Кассета;

Кассета для раскладки герконов;

Корзиночка;

Пинцет немагнитный;

Пинцет медицинский (находится у наладчика для ремонтных работ при контроле неплоскостности контакт-деталей);

Магнит (для сбора контакт-деталей из труднодоступных мест);

Элемент задающий ПГС 3.259.002 (магнит, которым добиваются замыкания контакт-деталей;

Калибр комплексный (для проверки геометрических размеров геркона);

Микроскоп МБС-10;

Одежда и принадлежности технологические.

Материал:

Контакт-деталь;

Трубка;

Азот газообразный особой чистоты;

Спирт этиловый ректификованный;

Салфетки из ткани х/б «Мелодия» 250*250;

Вода деионизованная (для мойки шкафов электроники в выключенном состоянии);

Воздух сжатый.

1. Получить у мастера задание на работу, оснастку, материалы, тару, контакт-детали и трубки с вновь выписанным сопроводительным листом с указанием данных из сопроводительного листа и визы годности цеха 31: вид гальванопокрытия, номер ванны, (линии), фамилию гальваника и сменного мастера, дату гальванопокрытия, марку проволоки, марку стекла, номер варки и величину коэффициента светопропускания, тип геркона, группу чувствительности.

В партии трубок, используемой для заварки герконов на одном автомате в течение смены, должно быть стекло с одним коэффициентом светопропускания.

2. Поставить контейнер с контакт-деталями в шкаф ШЗА-2.

3. Провести внешний осмотр автомата заварки, проверить наличие и исправности приборов контроля, ручек управления.

Не допускается наличие посторонних предметов на движущихся частях автомата заварки и в рабочей зоне загрузки.

Включение вентилей подачи воздуха, азота и продувку автомата заварки проводит наладчик технологического оборудования согласно ЯВАФ.25301.00008.

4. Провести уборку автомата заварки в последовательности, указанной в ЯВАФ.2530100014.

Периодичность протирки автомата заварки согласно ЯВАФ.2530100014.

5. Установить кассету со стеклянными трубками в загрузчик стекла, открыть затвор, чтобы накопитель наполнился стеклом.

Включение, настройку автомата заварки проводит наладчик технологического оборудования по ЯВАФ.25301.00008.

Допускается включение, выключение автомата заварки проводить контролеру режимов работ.

Сроки хранения контакт-деталей указаны в ЯВАФ.25301.00023.

6. Засыпать в вибробункер от 800 до 1000 контакт-деталей и закрыть его пылезащитным экраном (кожухом). Приступить к заварке.

7. Провести в начале смены контроль неплоскостности контакт-деталей на 5 герконах с каждой головки под микроскопом следующим образом:

- подвести элемент задающий ПГС3.259.002(магнит) к геркону, добиться замыкания контакт-деталей;

- проконтролировать неплоскостность контакт-деталей с двух сторон. Геркон считается годным при отсутствии неплоского прилегания контакт-деталей друг к другу в зоне контактирования из-за отсутствия параллельности плоскостей контактирования. При выявлении неплоскостности более, чем у одного геркона с одной головки, сообщить наладчику. Контроль проводится под микроскопом визуально.

8. Следить за количеством контакт-деталей в вибробункере, добавляя их по мере заварки. Проводить визуально контроль посторонних частиц в накопителе. При обнаружении посторонних частиц, выключить манипулятор, протереть накопитель салфеткой, смоченной спиртом.

Следить за ориентацией контакт-деталей в накопителе. При обнаружении контакт-деталей, сориентированных покрытием вверх, извлечь их из накопителя пинцетом в корзиночку. Не загруженные в накопитель контакт-детали собрать с помощью магнита. По окончании смены контакт-детали сдать мастеру.

Для сбора контакт-деталей из труднодоступных мест использовать магнит СЯ-Пр1806, СЯ-Пр1806-01. Если невозможно извлечь контакт-детали, выключить карусель автомата заварки, вызвать наладчика. Собрать контакт-детали при выключенном автомате заварки. Контакт-детали по окончании смены сдать мастеру.

9. В процессе заварки (в начале работы и не реже, чем через каждые два часа работы) контролировать с записью в журнале:

- геометрические размеры (диаметр, длину баллона геркона) комплексным калибром согласно таблице 1;

- смещение контакт-деталей относительно друг друга и относительно баллона визуально;

- смещение зоны контактирования контакт-деталей относительно верхнего и нижнего спаев геркона визуально;

- качество спаев герконов (отсутствие треска, затекания стекла на плющеную часть контакт-детали, непровара, цепочек мелких пузырей);

- длину спая с помощью микроскопа (цена деления 0,05 мм) для герконов:

МКА- 07101 – 0,7 min мм;

- величину перекрытия с помощью микроскопа (цена деления 0,05 мм) для герконов:

МКА-07101 – 0,2 +0,15 мм;

- магнитодвижущую силу срабатывания (Fср.).

10. Выключить манипулятор по окончании работы, поставив тумблер в положение ВЫКЛ.

11. Отключить загрузку деталей.

12. Отключить лампы и поворот стола.

13. Нажать кнопку «О» на панели управления автомата заварки.

14. Переложить осторожно заваренные герконы из приемной тары автомата заварки в технологическую тару. Количество герконов в таре не должно превышать 2/3 ее объема. Дефектные герконы поместить в тару с надписью «Несоответствующая продукция» на красном фоне.

15. Заполнить сопроводительный лист, указав наименование операции, фамилию и подпись исполнителей, количество заваренных герконов, количество годных и дефектных герконов по видам, дату заварки, № автомата заварки, табельный номер исполнителей.

16. Передать мастеру с сопроводительным листом годные и дефектные герконы по видам.

Перед загрузкой контакт-деталей в вибробункер, провести контроль под микроскопом каждого контейнера с контакт-деталями на отсутствие посторонних частиц на контакт-деталях и в контейнере. При обнаружении посторонних частиц сдать контейнер с контакт-деталями мастеру для принятия решения.

Одной из ключевых операций технологического процесса производства магнитоуправляемых контактов (герконов) является сборка – заварка контакт-деталей в стеклянный баллон с одновременным заполнением его инертным газом.

Парк заварочного оборудования предприятия включает в себя установки заварки с ручным управлением, полуавтоматическое оборудование (разработанное и изготовленное силами собственного машиностроения) и автоматы заварки отечественного и импортного производства.

Упрощенно автомат заварки (для производства наиболее массовых типов герконов) состоит из 16-ти монтажных позиций (головок), закрепленных на вращающемся столе, которые шагообразно (время такта 2,5 сек.) перемещаются от позиции к позиции, реализуя технологический процесс:

- позиция 1. Подача стеклобаллона к зажиму стекла монтажной головки;

- позиция 2. Подача контакт-деталей в накопитель;

- позиция 2-3. Подача контакт-деталей для загрузки, подвод их к зажимам монтажных головок;

- позиция 3-4. Сборка контакт-деталей в стеклобаллоне;

- позиция 4-5. Заварка верхнего спая;

- позиция 6-9. Охлаждение верхнего спая;

-позиция 9. Установка параллельности, соосности контакт-деталей в баллоне;

- позиция 10. Установка зазора под требуемые ампер-витки срабатывания;

- позиция 11-13. Заварка нижнего спая с одновременным заполнением азотом, охлаждение стеклобаллона в газовом потоке;

- позиция 13-16. Охлаждение нижнего спая;

- позиция 15-16. Выгрузка готовых герконов и подача контакт-деталей для следующего цикла.

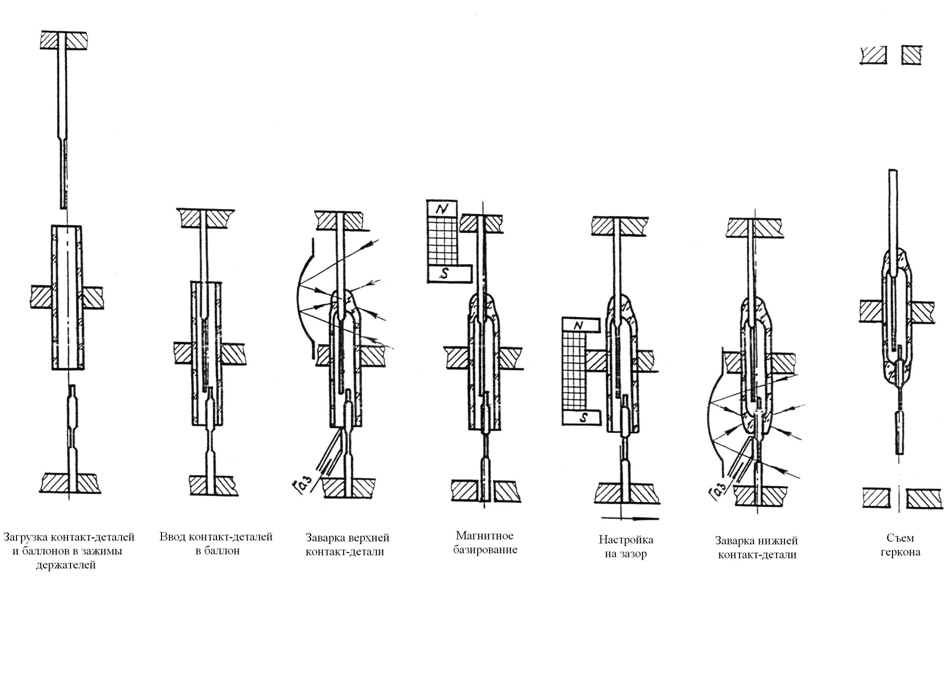

Для наглядности описанный техпроцесс сборки–заварки герконов представлен схемой на рис. 4. После заварки верхнего спая стеклобаллон с контакт-деталями (заваренной верхней и нижней в зажиме) поступает на позицию магнитного базирования, где на контакт-детали воздействует магнитное поле. После разъединения зажима нижний контакт базируется на верхней детали, обеспечивая плоскостное прилегание. Затем отключается магнитное поле, и нижняя контакт-деталь смещается от верхней на определенное расстояние, снова включается магнитное поле (эквивалентное заданным ампер-виткам), и начинается обратное движение нижней детали в направление верхней. Это движение и воздействие магнитного поля прекращаются в момент срабатывания деталей под действием поля. Между контакт-деталями остается фиксированный зазор, который после заварки нижнего спая и определяет ампер-витки срабатывания геркона. В последние годы наметилась тенденция к резкому росту объемов продаж миниатюрных (7; 10; 14 мм) герконов. В этой связи была проведена модернизация имеющегося парка автоматов заварки (изначально она предназначались для заварки герконов размером 20 мм) в направлении повышения точностных характеристик, совершенствования систем транспортировки и загрузки деталей, систем фокусировки инфракрасных ламп и т.д., под заварку миниатюрных герконов.

Рис. 4. Схема техпроцесса сборки-заварки герконов.

Помещая стеклобаллон геркона в фокус вторичного рефлектора, получают оптимальное соотношение потоков энергии (участвующей в процессе заварки геркона) от первичного (прямое излучение) и вторичного (отраженное) рефлекторов.

Исследования показали, что расчетная мощность, необходимая для формирования спая миниатюрных герконов, более чем в 5 раз меньше мощности, фактически задаваемой системой фокусировки ИК-ламп КГМ24-250.

Большим комплексом расчетно-экспериментальных работ была выбрана оптимальная система фокусировки, в частности, форма и размеры вторичного рефлектора (первичный остался без изменений, в первую очередь, из-за необходимости значительных конструктивных изменений самого автомата заварки).

Собственно снижение необходимой мощности теплового потока позволило уменьшить мощность используемых ИК-ламп, что привело к уменьшению размера теплового тепла в фокусе за счет меньшего тела накала в таких лампах, практически ликвидировав указанные выше недостатки.

Таким образом, использование измененной заварочной системы позволило:

- существенно уменьшить тепловое воздействие на контакт-деталь за счет уменьшения мощности излучения и размера теплового пятна во втором фокусе;

- ввиду более стабильной температуры внутри отражающей поверхности вторичного рефлектора (из-за уменьшения внутреннего радиуса) возросла возможность сделать «заварку» менее критичной к различным сдвигам заварочной системы;

- использование ИК-ламп меньшей мощности значительно снижает потребление электроэнергии.