- •1. Шихтовые материалы электроплавки

- •1.Источники образования лома

- •2. Классификация лома

- •3. Альтернативная металлошихта для электроплавки

- •4. Подготовка металлошихты к переплаву

- •2. Сортамент электростали

- •3. Технологии выплавки стали в дсп.

- •1. Плавка на свежей шихте

- •2. Переплав легированных отходов

- •3. Плавка на металлизованных окатышах

- •4. Выплавка стали в кислых печах

- •5. Особенности плавки в большегрузных печах

- •6. Расчет металлошихты

- •4. Дуговая сталеплавильная печь

- •1.Конструкция дсп

- •1) Корпус

- •Корпус дсп

- •Свод дсп

- •3) Опорная платформа

- •4) Механизм наклона

- •5) Электрододержатель и механизм передвижения электрода

- •6) Механизмы подъема и поворота свода

- •7) Система удаления и очистки технологических газов

- •2. Футеровка дсп

- •Футеровка подины

- •Футеровки свода

- •3. Требования к электродам

- •4. Использование кислорода в дсп

- •5. Особенности плавки в сверхмощных дуговых печах

- •5. Внепечная обработка стали

- •1.Особенности процессов внепечной обработки.

- •2.Продувка стали в ковше инертным газом.

- •3. Внепечное вакуумирование стали

- •1) Вакуумирование в ковше

- •2) Вакуумирование в струе.

- •3) Порционное вакуумирование.

- •4) Циркуляционное вакуумирование.

- •6. Вредные примеси в стали

- •1. Окислительные реакции в стали

- •1) Содержание кислорода в металле в окислительный период плавки.

- •2) Фосфор в металле

- •3) Обезуглероживание

- •2. Газы в стали

- •Водород в стали.

- •Водород в стали в процессе плавки.

- •Азот в стали. Растворимость азота в железе и влияние его на свойства стали.

- •Азот в стали в процессе плавки.

- •3. Раскисление стали.

- •7. Спецэлектрометаллургия

- •1. Вакуумные дуговые печи

- •2. Установки электрошлакового переплава

- •4. Установки плазменно-дугового переплава в водоохлаждаемый кристаллизатор

3) Порционное вакуумирование.

Увеличение относительной поверхности жидкого металла в процессе вакуумной обработки с целью повышения ее эффективности можно достичь, если одновременно вакуумировать не всю массу металла в ковше, а небольшую ее часть. С этой целью были разработаны способы порционного и циркуляционного выкуумирования в специальных камерах.

Способ порционного вакуумирования с засасыванием в вакуум-камеру одновременно лишь 8-12% всего металла в ковше был разработан в 1956 году. По начальным буквам названия фирмы - разработчика он обычно называется процессом ДН.

Обработка стали происходит в футерованной вакуум-камере (рис.168), в которую металл засасывается через футерованный внутри и снаружи патрубок вследствие создания в камере разрежения. Уровень металла в вакуум-камере примерно соответствует внешнему атмосферному давлению.

При движении ковша вниз или вакуум-камеры вверх металл вытекает из вакуум-камеры в ковш (остается лишь в патрубке), а при обратном движении вновь засасывается в камеру, где подвергается вакуумной обработке. Эти циклы обработки повторяются многократно (30-50 раз), доводя коэффициент рециркуляции (отношение суммарной массы металла, прошедшего вакуум - камеру, к общей массе металла в ковше) примерно до четырех.

Для уменьшения потерь тепла вакуум-камеру перед вакуумированием нагревают до 1500-1560С с использованием системы электронагрева или газокислородными горелками.

В процессе вакуумирования через специальный загрузочный патрубок со шлюзом вводят ферросплавы, осуществляя легирование и раскисление. При этом уменьшается угар легирующих элементов и раскислителей, а также это позволяет выплавить сталь с узкими пределами по хим.составу.

ДН позволяет снижать содержание кислорода до 0,005% в металле с небольшим количеством НВ,[C] 0,01% ,[H] 310 -4 %.

Недостатки:

1. Сложное сооружение, состоящее из комплекса устройств, включающее гибкий вакуум-провод.

2. Недостаточная стойкость футеровки. Обычно футеровка магнезитохромитовая. Стойкость футеровки вакуум-камеры 100-200 плавок, а патрубков - в два раза меньше.

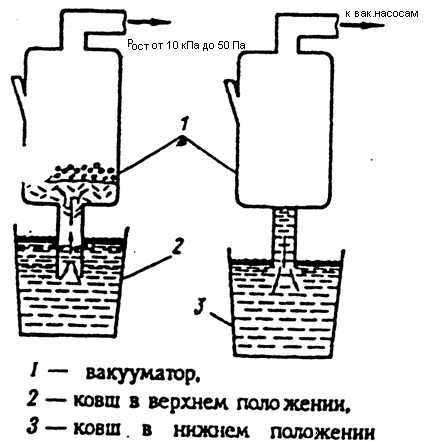

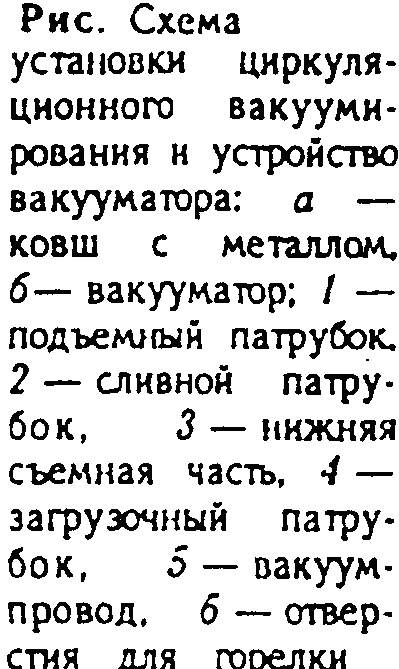

4) Циркуляционное вакуумирование.

Разработано в 1959 году и по начальным буквам названий фирм разработчиков названно процессом RH (рис.169). Вакуум - камера, футерованная огнеупорными материалами, имеет два патрубка, которые погружаются в находящийся в ковше металл. При создании вакуума металл поднимается по этим патрубкам в камеру, после чего в подъемный патрубок подают аргон, играющий роль транспортирующего газа. Поднимаясь, пузырьки аргона инжектируют жидкую сталь в вакуум камеру, откуда она через сливной патрубок вновь поступает в ковш с металлом. Происходит непрерывная циркуляция металла.

В зависимости от массы металла в ковше (от 200 до 400 тонн) расход аргона изменяется от 100 до 1000 л/мин. Коэффициент рециркуляции равный 4 достигается за 10-15 мин.

По эффективности циркуляционное вакуумирование не отличается от порционного.