- •1. Шихтовые материалы электроплавки

- •1.Источники образования лома

- •2. Классификация лома

- •3. Альтернативная металлошихта для электроплавки

- •4. Подготовка металлошихты к переплаву

- •2. Сортамент электростали

- •3. Технологии выплавки стали в дсп.

- •1. Плавка на свежей шихте

- •2. Переплав легированных отходов

- •3. Плавка на металлизованных окатышах

- •4. Выплавка стали в кислых печах

- •5. Особенности плавки в большегрузных печах

- •6. Расчет металлошихты

- •4. Дуговая сталеплавильная печь

- •1.Конструкция дсп

- •1) Корпус

- •Корпус дсп

- •Свод дсп

- •3) Опорная платформа

- •4) Механизм наклона

- •5) Электрододержатель и механизм передвижения электрода

- •6) Механизмы подъема и поворота свода

- •7) Система удаления и очистки технологических газов

- •2. Футеровка дсп

- •Футеровка подины

- •Футеровки свода

- •3. Требования к электродам

- •4. Использование кислорода в дсп

- •5. Особенности плавки в сверхмощных дуговых печах

- •5. Внепечная обработка стали

- •1.Особенности процессов внепечной обработки.

- •2.Продувка стали в ковше инертным газом.

- •3. Внепечное вакуумирование стали

- •1) Вакуумирование в ковше

- •2) Вакуумирование в струе.

- •3) Порционное вакуумирование.

- •4) Циркуляционное вакуумирование.

- •6. Вредные примеси в стали

- •1. Окислительные реакции в стали

- •1) Содержание кислорода в металле в окислительный период плавки.

- •2) Фосфор в металле

- •3) Обезуглероживание

- •2. Газы в стали

- •Водород в стали.

- •Водород в стали в процессе плавки.

- •Азот в стали. Растворимость азота в железе и влияние его на свойства стали.

- •Азот в стали в процессе плавки.

- •3. Раскисление стали.

- •7. Спецэлектрометаллургия

- •1. Вакуумные дуговые печи

- •2. Установки электрошлакового переплава

- •4. Установки плазменно-дугового переплава в водоохлаждаемый кристаллизатор

2. Футеровка дсп

Футеровка ДСП состоит из подины, стены и свода.

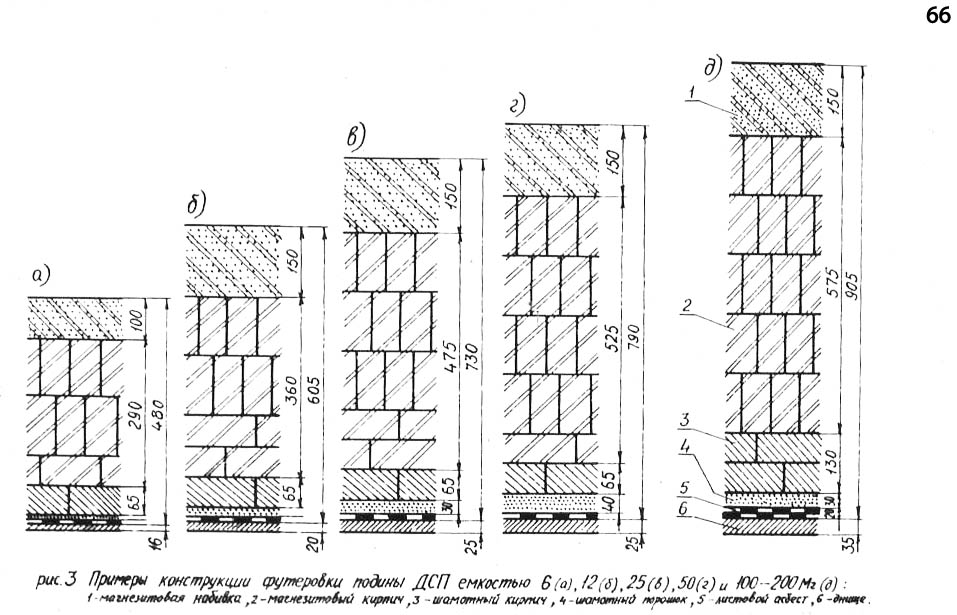

Футеровка подины

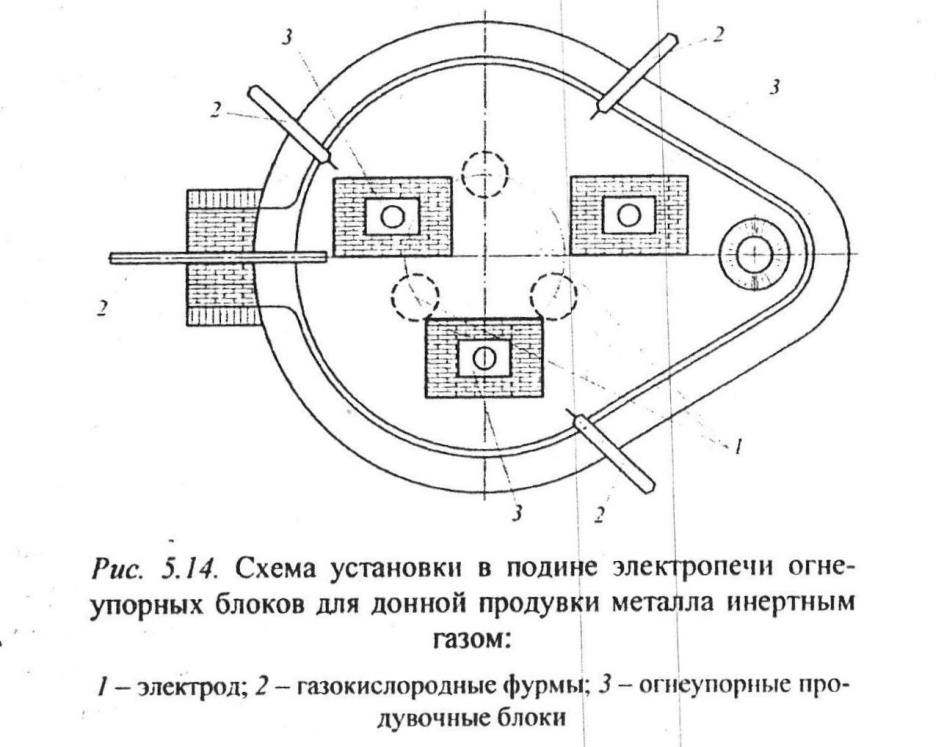

Назначение футеровки подины – сформировать ванну соответствующей формы и размеров для жидкого металла и шлака, а также обеспечить тепловую изоляцию металла в ванне. В подине современных ДСП располагают донные продувочные устройства, выпускное отверстие (в ДСП четвертого поколения ), подовые электроды – аноды (в ДСП ПТ).

Рабочий слой подины испытывает механические нагрузки и резкое охлаждение при загрузке холодной твердой металлошихты, активно участвует в физико-химических процессах, происходящих в жидком металле, взаимодействует со шлаком, испытывает эрозионный и коррозионный износ в условиях высокой температуры, ферростатического давления и возможного электромагнитного перемешивания жидкого металла. Разрушение подины происходит двумя путями: оплавлением и вымыванием участков футеровки с пониженной огнеупорностью; при охлаждении печи в период ремонтов возможно рассыпание в порошок поверхностного слоя, содержащего двухкальциевый силикат.

Из назначения и условий работы подины вытекают основные требования к ее футеровке:

1) достаточная огнеупорность;

2) устойчивость против резких колебаний температуры;

3) механическая прочность при высокой температуре против ударов при загрузке шихты (температура подины не менее 1100 К) и против эрозионного износа при воздействии жидкого металла;

4) достаточно большое тепловое сопротивление.

При современной одношлаковой технологии с применением донной продувки ванны жидкого металла отпадают ограничения по величине температурного перепада. Поэтому в соответствии с законом Фурье, при стационарной теплопроводности в последовательной тепловой цепи «ванна – подина» возможно снижение теплового сопротивления подины за счет уменьшения ее толщины на 20…25 %.

Футеровка подины ДСП состоит из двух основных слоев: верхнего – рабочего набивного слоя, образующего прочную и плотную чашу жидкого металла и шлака, и нижнего слоя – кирпичной кладки.

Для тепловой изоляции днище кожуха ДСП покрывают одним или двумя листами асбестового картона марки КАОН (ГОСТ 2850–80) толщиной 10…20 мм, насыпают выравнивающий слой шамотного порошка толщиной 20…30 мм, на который укладывают один-два ряда шамотного марки ША (по ГОСТ 390–96 содержание Al2O3 не менее 30 %) или пеношамотного кирпича на «плашку» толщиной 65 или 130 мм, общая толщина теплоизоляции может быть 75…200 мм для ДСП разной вместимости.

Огнеупорную кладку конической части подины (так называемый откос ванны) выполняют из прямых и радиальных клиновых (размером 23011593/65) периклазовых или периклазоуглеродистых (марки ПУПК) кирпичей, укладываемых на «плашку», обеспечивая угол наклона кладки к горизонтали 50…55 для последующей набивки под углом 45. При этом необходимо обратить внимание на качество сочленения сферической или конической (и цилиндрической в случае ДСП с СКЦ-ванной) кладки как вероятного места ухода жидкого металла по причине изменения размера сферической кладки при нагреве. Поэтому между кладкой и боковой частью днища должен быть компенсационный температурный зазор, заполняемый периклазовым порошком после завершения кладки каждого слоя.

Рабочий слой подины набивают из сухого (так называемая сухая подина) мелкозернистого «электрометаллургического» периклазового порошка марки ППЭ-88 (по ГОСТ 24862–81 содержание MgO не менее 88 %) с постоянным армированием массива набивки крупнозернистыми фракциями. Толщина набивного слоя в зависимости от конструкции футеровки подины составляет от 100 до 800 мм.

Масса футеровки подины отечественных ДСП численно примерно равна вместимости печи то, т.е. удельная масса футеровки составляет около 1 т/т.

Стойкость подины в значительной степени зависит от организации ремонта рабочего слоя. Поэтому одним из важных моментов ухода за футеровкой подины является тщательный осмотр ее после выпуска предыдущей плавки, очистка от шлака и металла с последующим ремонтом («заправка») разрушенных участков футеровки с применением периклазового порошка марки ППО3-86 (по ГОСТ 24862–81 содержание MgO не менее 86 %).

Подины ДСП служат от одного капитального ремонта до другого, который планируют в связи с необходимостью ремонта электрического и механического оборудования, т.е. стойкость подины, как правило, не лимитирует работы ДСП, она составляет 3000…4000 плавок на основе порошка ППЭ-88 и более 6000 плавок на основе набивной массы Ankerhearth австрийской фирмы Radex. Удельный расход огнеупорных и заправочных материалов составляет 20…30 кг/т.

Футеровка стены

Назначение стены – сформировать «свободное» пространство как часть рабочего пространства ДСП для размещения загружаемой металлошихты и обеспечения соответствующей схемы направленного теплообмена. Температурные условия тепловой работы футеровки стены значительно тяжелее, чем подины, так как она в период «открытого» горения дуг подвергается непосредственному излучению от них. Скорость изменения температуры внутренней поверхности достигает 30…100 К/мин к концу периода расплавления и даже 150…170 К/мин при открывании рабочего пространства во время заправки или загрузки металлошихты. В нижних горизонтах стены футеровка подвержена комплексному разрушающему воздействию металла, шлака, печной атмосферы и высоких температур. Разрушение огнеупорной футеровки стены происходит в результате оплавления и стекания расплавленной массы с пониженной огнеупорностью или сколов, вызванных термическими или структурными изменениями.

Из назначения стены и условий ее работы вытекают основные требования к ее футеровке:

а) высокая огнеупорность;

б) высокая термическая устойчивость (термостойкость);

в) малое тепловое сопротивление.

Последнее условие исключает требование тепловой изоляции, как противоречащее проблеме снижения максимальных температур на внутренней поверхности футеровки с целью повышения стойкости стены.

В зависимости от величины тепловой мощности ДСП стены могут быть:

1) футерованы огнеупорной кладкой (на ДСП обычной и повышенной мощности);

2) выполнены из водоохлаждаемых панелей (на ДСП высокой и сверхвысокой мощности).

Конструкцию огнеупорной кладки выбирают в зависимости от характера износа кирпичей, от формы «свободного» пространства и кожуха ДСП. Как уже было отмечено, износ основных огнеупоров происходит оплавлением в «горячем поясе» вблизи зеркала ванны; под воздействием шлака – в шлаковом поясе; скалыванием и оплавлением – выше шлакового пояса. Износ кирпича в верхних рядах составляет не более 40 %, однако возможно обрушение кладки при разгаре нижележащих слоев. Поэтому верхние ряды целесообразно выкладывать из кирпичей меньшей длины. Такая кладка стены уступами способствует более равномерному износу по высоте за кампанию футеровки.

Обычно

стена имеет рабочий слой толщиной

![]() .

Во избежание повреждения кожуха ДСП

при аварийном полном разрушении рабочего

слоя целесообразно применять

дополнительный, арматурный («броневой»)

слой толщиной

.

Во избежание повреждения кожуха ДСП

при аварийном полном разрушении рабочего

слоя целесообразно применять

дополнительный, арматурный («броневой»)

слой толщиной

![]() .

Для этого кожух обкладывают прямым

периклазовым кирпичом (ГОСТ 4689–94) на

«плашку» (65 мм) или на «ребро» (115 мм).

Арматурный слой служит от одного

капитального ремонта до другого.

.

Для этого кожух обкладывают прямым

периклазовым кирпичом (ГОСТ 4689–94) на

«плашку» (65 мм) или на «ребро» (115 мм).

Арматурный слой служит от одного

капитального ремонта до другого.

Рабочий слой огнеупорной кладки стены ДСП второго поколения выполняют из большемерных прямых и торцевых клиновых термостойких периклазохромитовых кирпичей марки ПХСУТ (по ГОСТ 10888–93 массовая доля Сr2O3 7…15 %, MgO не менее 70 %), укладываемых на «ребро» (150 мм) с постепенным уменьшением толщины (для средних и крупных ДСП): нижняя часть 460, средняя часть 380 и верхняя часть 300 мм.

Стойкость футеровки стены зависит от конструкции огнеупорной кладки, вида и качества кирпича, сортамента выплавляемых сталей, размера и мощности ДСП. По данным Гипромеза, стойкость коническо-цилиндрической стены малых печей составляет 1500–2000 плавок, крупных 100–150 плавок. Низкая стойкость футеровки увеличивает число ремонтов, расход огнеупоров, длительность простоев и т.п., т.е. ухудшает технико-экономические показатели ДСП. Поэтому на мощных и сверхмощных ДСП вместо огнеупорной кладки применяют водоохлаждаемые панели различной конструкции:

-трубчатые панели прямоугольной (для стены) или трапециевидной (для комбинированного свода) формы,

-сварные коробки (кессоны), в которых полости формируют перегородками для обеспечения скорости охлаждающей воды 2…6 м/с; при этом возможна неравномерность потока воды, протекающей по лабиринту полостей, и неизбежная термическая деформация сварных швов.