- •1. Шихтовые материалы электроплавки

- •1.Источники образования лома

- •2. Классификация лома

- •3. Альтернативная металлошихта для электроплавки

- •4. Подготовка металлошихты к переплаву

- •2. Сортамент электростали

- •3. Технологии выплавки стали в дсп.

- •1. Плавка на свежей шихте

- •2. Переплав легированных отходов

- •3. Плавка на металлизованных окатышах

- •4. Выплавка стали в кислых печах

- •5. Особенности плавки в большегрузных печах

- •6. Расчет металлошихты

- •4. Дуговая сталеплавильная печь

- •1.Конструкция дсп

- •1) Корпус

- •Корпус дсп

- •Свод дсп

- •3) Опорная платформа

- •4) Механизм наклона

- •5) Электрододержатель и механизм передвижения электрода

- •6) Механизмы подъема и поворота свода

- •7) Система удаления и очистки технологических газов

- •2. Футеровка дсп

- •Футеровка подины

- •Футеровки свода

- •3. Требования к электродам

- •4. Использование кислорода в дсп

- •5. Особенности плавки в сверхмощных дуговых печах

- •5. Внепечная обработка стали

- •1.Особенности процессов внепечной обработки.

- •2.Продувка стали в ковше инертным газом.

- •3. Внепечное вакуумирование стали

- •1) Вакуумирование в ковше

- •2) Вакуумирование в струе.

- •3) Порционное вакуумирование.

- •4) Циркуляционное вакуумирование.

- •6. Вредные примеси в стали

- •1. Окислительные реакции в стали

- •1) Содержание кислорода в металле в окислительный период плавки.

- •2) Фосфор в металле

- •3) Обезуглероживание

- •2. Газы в стали

- •Водород в стали.

- •Водород в стали в процессе плавки.

- •Азот в стали. Растворимость азота в железе и влияние его на свойства стали.

- •Азот в стали в процессе плавки.

- •3. Раскисление стали.

- •7. Спецэлектрометаллургия

- •1. Вакуумные дуговые печи

- •2. Установки электрошлакового переплава

- •4. Установки плазменно-дугового переплава в водоохлаждаемый кристаллизатор

3. Внепечное вакуумирование стали

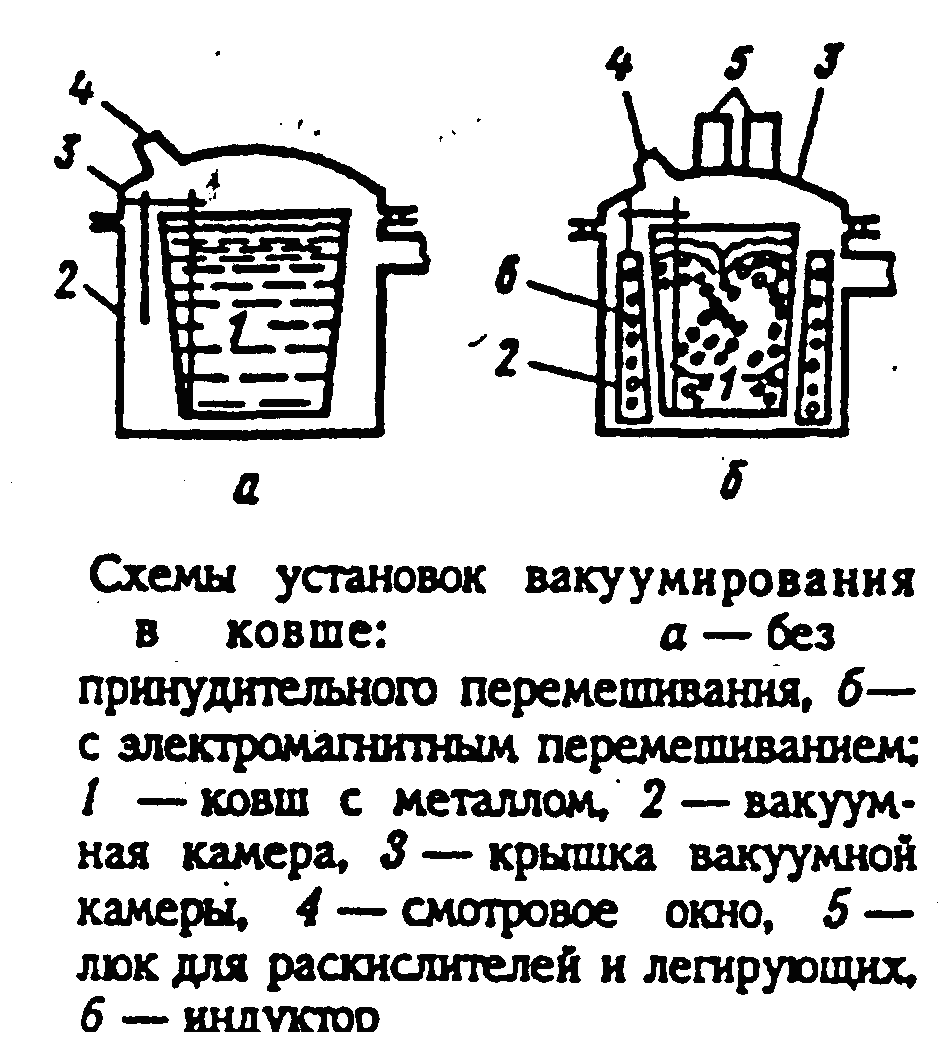

1) Вакуумирование в ковше

Вакуумирование стали в ковше является наиболее простым способом вакуумной обработки стали. Его осуществляют в установках, состоящих из вакуумной камеры и соединенной с ней вакуум - проводами станции вакуумных насосов. При выпуске стали, предназначенной для вакуумирования в ковше, необходимо принять меры с целью попадания возможно меньшего количества шлака в ковш, т.к. при этом уменьшается эффект вакуумирования и возможно восстановления фосфора в сталь.

Для вакуумирования стали ковш устанавливают в вакуумной камере, которую закрывают герметичной крышкой. С понижением давления в камере происходит процесс дегазации стали, вызывающий перемешивание металла и шлака выделяющимися пузырьками газа. При вакуумировании нераскисленной стали происходит реакция [C] и [O] с образованием СО. Всплывающие пузырьки СО вызывают интенсивное кипение, которое усиливает массоперенос в металле и экстрагирует из металла водород и азот.

Для 10-30т ковшей [H]конеч=3-410 -4 %, [O]кон=3-910 -3 %, [С]кон=0,02-0,07%.

О днако,

эффект вакуумирования в ковше уменьшается

с увеличением массы стали вследствие

увеличения ферростатического давления

и уменьшения удельной поверхности

реагирования. Поэтому применяют

электромагнитное перемешивание (f=2-5

Гц) и продувку металла инертными газами,

обычно, аргоном. В процессе вакуумной

обработки металл охлаждается, что

вызывает необходимость перегрева стали

в печи на 40-50С,

т.е. на 150-180С

выше температуры ликвидус.

днако,

эффект вакуумирования в ковше уменьшается

с увеличением массы стали вследствие

увеличения ферростатического давления

и уменьшения удельной поверхности

реагирования. Поэтому применяют

электромагнитное перемешивание (f=2-5

Гц) и продувку металла инертными газами,

обычно, аргоном. В процессе вакуумной

обработки металл охлаждается, что

вызывает необходимость перегрева стали

в печи на 40-50С,

т.е. на 150-180С

выше температуры ликвидус.

КCr-100%

Кv=100%

КMn , КSi =95%

КC = 80%

Увеличение толщины шлака в ковше вызывает повышения его гидростатического давления и уменьшает эффект вакуумирования

Футеровка: шамот, высокоглинозёмистые огнеупоры, доломитовые магнезитовые

Рост =2-10 кПа до 20 Па

[H] до 0,0003 % и до 0,00012 %

С применением Ar удаляется до 75 % [H]

Деазотация до 30-40 %

Но требуется перегрев металла на 40-70 % оС

2) Вакуумирование в струе.

Большое влияние на скорость дегазации оказывает увеличение относительное поверхности (F/V) металла:

![]() ,где

,где

(С - Спов) - градиент концентрации растворенного вещества;

К- константа скорости; F/V-соответственно поверхность и объем металла.

Действительно, при дроблении жидкой стали на капли во время струйного вакуумирования процессы окисления углерода и дегазации завершаются в течении короткого времени, исчисляемого секундами.

Изложницу помещают в вакуум - камеру, которую закрывают крышкой с промежуточной емкостью. Переливное отверстие в промежуточной емкости перекрывают алюминевым листом толщиной 2-3 мм и создают в камере вакуум. По достижении необходимого разрежения сталь переливают из ковша в промежуточную емкость, откуда она, расплавив алюминевый лист, поступает в установленную в камере изложницу или ковш. Проходя разреженное пространство камеры, струя металла разрывается выделяющимися пузырьками газа на капли 10-0,001 мм и сталь подвергается интенсивной вакуумной обработке.

Вакуумирование струи более эффективно при обработке нераскисленной стали, так, при остаточном давлении 0,3-1,0 кПа содержание водорода в стали уменьшается на 70-80%,кислорода на 50-60%,азота на 15-20%.