- •Основы технологии производства автомобилей Сборник лабораторных работ

- •190601.65 - Автомобили и автомобильное хозяйство

- •Содержание

- •1Базирование заготовок деталей

- •1.1Основные положения

- •1.2Порядок выполнения работы

- •1.3Контрольные вопросы

- •Образец оформления отчета отчет

- •2Определение припусков на механическую обработку

- •2.1Основные положения

- •2.2Порядок выполнения работы

- •2.3Контрольные вопросы

- •Образец оформления отчета отчет

- •3Расчет режимов резания

- •3.1Основные положения

- •3.1.1Основные элементы режущего инструмента

- •3.1.2Элементы резания

- •3.1.3Проверка выбранного режима резания

- •3.1.4 Нормирование технологических процессов

- •3.2 Порядок выполнения работы

- •3.3Контрольные вопросы

- •Образец оформления отчета отчет

- •Список литературы

2Определение припусков на механическую обработку

Цель работы: практическое освоение методики расчета припусков на обработку и предельных размеров по технологическим переходам.

Оборудование и инструмент: рабочие чертежи детали; карты технологического процесса механической обработки детали; справочная литература.

2.1Основные положения

Всякая заготовка, предназначенная для механической обработки, изготавливается с припуском на размеры готовой детали.

Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. К свойствам обрабатываемой поверхности относятся размеры, форма, твердость, шероховатость и т. п.

Различают операционный, промежуточный и общий припуски.

Операционный — припуск, удаляемый при выполнении одной технологической операции.

Промежуточный — припуск, удаляемый при выполнении одного технологического перехода.

Общий припуск — слой материала, необходимый для выполнения всей совокупности технологических переходов, т. е. всего процесса обработки данной поверхности от заготовки до готовой детали.

Допуск припуска — разность между наибольшим и наименьшим значениями размера припуска.

Допуск необходимо учитывать при определении величины припуска, т. к. получение заготовок точно установленных размеров неосуществимо. Однако допускаемые значения припуска не должны быть значительными, в противном случае усложняется механическая обработка, увеличивается расход материала.

Схема расположения межоперационных припусков и допусков при обработке вала приведена на рисунке 2.1.

Различают односторонние припуски на обработку, понимая под ними слой материала, снимаемый с одной стороны детали, и двусторонние, снимаемые с двух сторон. Иногда для цилиндрических деталей припуск дается “на диаметр”, т. е. указывают двойную толщину снимаемого слоя, что должно быть оговорено.

Припуски могут быть симметричные и асимметричные, т. е. расположенные по отношению к оси заготовки симметрично и асимметрично. Симметричные припуски могут быть у наружных и внутренних поверхностей тел вращения; они могут быть также у противолежащих плоских поверхностей, обрабатываемых параллельно (одновременно). Однако как в первом, так и во втором случаях возможно и асимметричное расположение припусков.

Рисунок 2.1 - Схема расположения припусков и допусков при обработке вала

Величины припусков на обработку и допуски на размеры заготовок зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие: материал, конфигурация, размеры, вид и способ изготовления заготовки, требования в отношении механической обработки, шероховатости поверхности и точность размеров детали.

В величину припуска, снимаемого при первых, черновых операциях, входит также дефектный слой. Дефектный слой включает в себя выпуклости, вмятины, раковины, трещины, погрешности формы и размеров заготовок. У поковок дефектный слой составляет 1,5—3 мм, у штамповок — 0,5—1,5 мм, у горячекатаного проката — 0,5—1 мм, у отливок из серого чугуна — 1—2 мм, у остальных отливок — 1—3 мм.

Практически иногда приходится перераспределять припуск между предварительной и окончательной обработкой или между грубой и чистовой обработкой. В таких случаях, рекомендуется на черновую обработку оставлять до 60 % суммарного припуска, а на чистовую — до 40% или же предусматривать 45 % на черновую, 30 % на получистовую и 25% на окончательную обработку. При назначении припусков следует учитывать характер термической обработки, результатом которой может быть деформация деталей.

Различают расчетный или номинальный размер припуска (устанавливаемый расчетом) и действительный, т. е. величину слоя материала, фактически снимаемого при обработке деталей.

В машиностроении широко применяются два метода определения припусков на обработку деталей: опытно-статистический и расчетно-аналитический. При определении припусков по опытно-статистическому методу общие и промежуточные величины берутся по таблицам ГОСТов, справочных данных, составленных на основании обобщения и систематизации производственных наблюдений ряда передовых предприятий. Справочные данные для расчета припусков обычно разрабатывают по отраслям машиностроения в виде нормативных таблиц с учетом вида заготовки (кованые, штампованные, литые и т. д.), способов обработки, требуемой точности и других производственных факторов. Основное преимущество опытно-статистического метода — экономия времени на установление припусков.

Расчетно-аналитический метод определения припусков, разработанный проф. В. М. Кованом, учитывает конкретные условия выполнения технологического процесса обработки и позволяет получить более точные значения припусков.

В качестве общего правила можно отметить, что определение размеров заготовок следует начинать с окончательного номинального размера детали по чертежу в порядке, обратном ходу технологического процесса, наращивая на каждую операцию или переход определенный межоперационный припуск и устанавливая на этот припуск технологически оправданный допуск.

Величины припусков рассчитывают по следующим формулам.

Минимальный припуск:

— при последовательной обработке противолежащих поверхностей (односторонний припуск)

Zi min = (Rz + h)i-1 + i-1 + i; (2.1)

— при параллельной обработке противолежащих поверхностей (двухсторонний припуск)

2Zi min = 2 [(Rz + h)i-1 + i-1 + i]; (2.2)

— при обработке наружных и внутренних поверхностей (двухсторонний припуск)

![]() ,

(2.3)

,

(2.3)

где Rzi-1 — высота неровностей профиля на предшествующем переходе;

hi-1 — глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

i-1 — суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности) на предшествующем переходе;

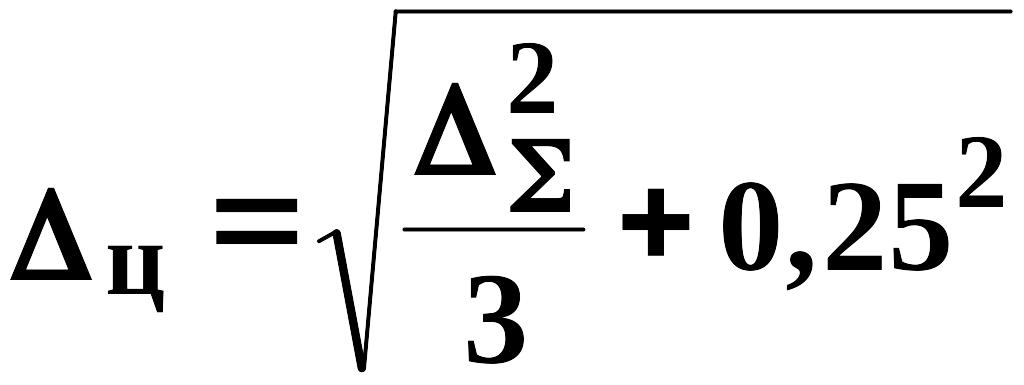

i — погрешность установки заготовки на выполняемом переходе.

Номинальный припуск на обработку поверхностей:

— наружных

Zi = Zi min + eii-1+ eii ;

(2.4)

2Zi = 2 Zi min + eiDi-1+ eiDi .

— внутренних

Zi = Zi min + ESi-1 - ESi ;

(2.5)

2Zi = 2Zi min + ESDi-1 - ESDi ,

где eii-1, eiDi-1, eii, и eiDi — нижние отклонения размеров на предшествующем и выполняемом переходах;

ESi-1, ESDi-1, ESi и ESDi — верхние отклонения размеров соответственно на предшествующем и выполняемом переходах;

eiDi-1, eiDi, ESDi-1, ESDi — размеры, относящиеся к диаметральным.

Максимальный припуск на обработку поверхностей:

— наружных

Zi max = Zi min + TDi-1 + TDi ;

(2.6)

2Zi max = 2Zi min + TDi-1 + TDi .

— внутренних

Zi max=Zi min+ Tdi-1+ Tdi ;

(2.7)

2Zi max=2Zi min+ Tdi-1+ Tdi ,

где TDi-1 и TDi-1 — допуски размеров на предшествующем переходе;

TDi и TDi — допуски размеров на выполняемом переходе.

Значения Rz и h для основных видов заготовок, различных методов механической обработки из проката, штамповок и отливок, а также для наиболее распространенных видов обработки отверстий приводятся в таблицах 1—8.

Расчетные формулы для определения суммарных отклонений расположения поверхностей приведены в таблице 9.

Таблица 1 - Качество поверхности (мкм) сортового проката

Диаметр проката, мм |

Точность прокатки |

|||||

высокая |

повышенная |

обычная |

||||

Rz |

h |

Rz |

h |

Rz |

h |

|

До 30 |

63 |

50 |

80 |

100 |

125 |

150 |

Св. 30 до 80 |

100 |

75 |

125 |

150 |

160 |

250 |

Св. 80 до 180 |

125 |

100 |

160 |

200 |

200 |

300 |

Св. 180 до 250 |

200 |

200 |

250 |

300 |

320 |

400 |

Таблица 2 - Точность и качество поверхности заготовок из проката после механической обработки

Способ обработки |

Переход |

Квалитет |

Rz, мкм |

h, мкм |

Обработка наружных поверхностей |

||||

Обтачивание резцами проката повышенной и обычной точности прокатки |

Обдирка |

14 |

125 |

120 |

Черновое |

12 |

63 |

60 |

|

Чистовое и однократное |

10—11 |

32—20 |

30 |

|

Тонкое |

7—9 |

6,3—3,2 |

— |

|

Шлифование в центрах проката обычной точности прокатки |

Черновое |

8—9 |

10 |

20 |

Чистовое и однократное |

7—8 |

6,3 |

12 |

|

Бесцентровое шлифование проката повышенной и высокой точности прокатки |

Тонкое |

5—6 |

3,2—0,8 |

6—2 |

Обработка торцовых поверхностей |

||||

Подрезание резцом на токарных станках |

Черновое |

12 |

50 |

50 |

Чистовое |

11 |

32 |

30 |

|

Шлифование на кругло- и торцешлифовальных станках |

Однократное |

6 |

5 — 10 |

— |

Таблица 3 - Качество поверхностей поковок, изготовляемых штамповкой

Масса поковки, кг |

Rz, мкм |

h, мкм |

До 0,25 |

80 |

150 |

Св. 0,25 до 4 |

160 |

200 |

Св. 4 до 25 |

200 |

250 |

Св. 25 до 40 |

250 |

300 |

Св. 40 до 100 |

320 |

350 |

Св. 100 до 200 |

400 |

400 |

Таблица 4 - Точность и качество поверхности штампованных поковок после механической обработки

Способ обработки |

Квалитет |

Rz, мкм |

h, мкм |

Валы ступенчатые Обтачивание наружных поверхностей |

|||

Однократное |

11—12 |

32 |

30 |

Черновое |

12 |

50 |

50 |

Чистовое |

11 |

25 |

25 |

Тонкое |

7—9 |

5 |

5 |

Подрезание торцовых поверхностей |

|||

Черновое |

12 |

50 |

50 |

Чистовое |

11 |

32 |

30 |

Фрезерование |

|||

Однократное |

14 |

100 |

100 |

Диски Обтачивание наружых поверхностей |

|||

Однократное |

10—12 |

32 |

30 |

Черновое |

14 |

100 |

100 |

Получистовое |

12 |

50 |

50 |

Чистовое |

10—11 |

25 |

25 |

Подрезание торцовых поверхностей |

|||

Однократное |

10—12 |

32 |

30 |

Черновое |

14 |

100 |

100 |

Получистовое |

12 |

50 |

50 |

Чистовое |

10—11 |

25 |

25 |

Рычаги (плоскости, параллельные оси детали, и плоскости разъема головок) Фрезерование |

|||

Черновое |

12 |

32 |

50 |

Чистовое |

11 |

10 |

15 |

Протягивание |

|||

Однократное |

10 |

5 |

10 |

Обтачивание стержня |

|||

Черновое |

12 |

50 |

50 |

Чистовое |

11 |

25 |

25 |

Шлифование валов, дисков, рычагов |

|||

Однократное |

7—9 |

5 |

10 |

Черновое |

8—9 |

10 |

20 |

Чистовое |

6—7 |

5 |

15 |

Тонкое |

5—6 |

2,5 |

5 |

Таблица 5 - Качество поверхности отливок (Rz + h мкм), достигаемое различными способами формовки

Отливка |

Наибольший размер отливки, мм |

|||||

Материал |

Класс точности |

До 500 |

Св. 500 до 1250 |

Св. 1250 до 3150 |

Св. 3150 до 6300 |

Св. 6300 до 10000 |

Чугун |

I II III |

400 500 600 |

600 700 800 |

800 900 1000 |

— — 1500 |

— — 2000 |

Сталь |

I II III |

300 400 500 |

500 600 700 |

700 800 900 |

— — 1300 |

— — 1700 |

Цветные металлы и сплавы |

I II III |

200 300 400 |

400 500 600 |

— — 800 |

— — 1100 |

— — — |

Таблица 6 - Качество поверхности отливок, достигаемое специальными способами литья

Литье |

Квалитет |

Rz, мкм |

h, мкм, для заготовки |

|||

из чугуна |

из стали |

из цветных металлов |

||||

В кокиль |

14—15 |

200 |

300 |

200 |

100 |

|

Центробежное |

14—15 |

200 |

300 |

200 |

100 |

|

В оболочковые формы |

в одной полуформе |

11—12 |

40 |

260 |

160 |

100 |

в обеих полуформах |

14 |

40 |

260 |

160 |

100 |

|

Для элементов, получаемых под давлением |

11—12 |

50 |

— |

— |

100 |

|

По выплавляемым моделям |

11—12 |

32 |

170 |

100 |

63 |

|

Таблица 7 - Точность и качество поверхности после механической обработки отливок точением, фрезерованием, строганием и шлифованием

Обработка |

Квалитет |

Rz, мкм |

h, мкм |

Точение, фрезерование, строгание |

|||

Литье в песчаные формы |

|||

Отливка I класса точности |

|||

Однократная |

11—12 |

32 |

32 |

Черновая |

12 |

50 |

50 |

Отливки II класса точности |

|||

Черновая |

14 |

100 |

100 |

Получистовая |

12 |

50 |

50 |

Отливки III класса точности |

|||

Обдирочная |

16—17 |

320 |

320 |

Черновая |

14—15 |

250 |

240 |

Получистовая |

11—12 |

100 |

100 |

Отливки I, II, III классов точности |

|||

Чистовая |

10—11 |

25 |

25 |

Тонкая |

9—7 |

5 |

5 |

Литье в кокиль и центробежное |

|||

Однократная |

11 |

25 |

25 |

Черновая |

12 |

50 |

50 |

Чистовая |

10 |

20 |

20 |

Тонкая |

7—9 |

5 |

5 |

Литье в оболочковые формы |

|||

Однократная |

10—11 |

25 |

25 |

Черновая |

11 |

20 |

20 |

Чистовая |

10 |

10 |

10 |

Тонкая |

7—9 |

5 |

5 |

Литье по выплавляемым моделям |

|||

Однократная |

10 |

15 |

20 |

Тонкая |

7—9 |

2,5 |

5 |

Шлифование отливок, получаемых различными способами |

|||

Однократная |

7 |

5 |

10 |

Черновая |

8—9 |

10 |

20 |

Чистовая |

6—8 |

5 |

15 |

Тонкая |

5—6 |

0,63 |

— |

Таблица 8 - Качество поверхностей отверстий после обработки

Способ обработки |

Диаметр отверстий d, мм |

Квалитет |

Rz, мкм |

h, мкм |

Сверление спиральными сверлами |

От 3 до 6 |

12 |

20 |

40 |

Св. 6 до 10 |

32 |

50 |

||

Св. 10 до 18 |

40 |

60 |

||

Св. 18 до 50 |

50 |

70 |

||

Св. 50 до 80 |

63 |

80 |

||

Глубокое сверление специальными сверлами |

От 3 до 10 |

12 |

16 |

25 |

Св. 10 до 18 |

20 |

30 |

||

Св. 18 до 30 |

32 |

40 |

||

Св. 30 до 50 |

50 |

50 |

||

Зенкерование: однократное |

До 80 |

10 |

32 |

40 |

черновое |

От 18 до 30 |

11 |

40 |

40 |

Св. 30 до 80 |

50 |

50 |

||

чистовое |

До 30 |

10 |

32 |

30 |

Св. 30 до 80 |

40 |

40 |

||

Растачивание: черновое |

От 50 до 260 |

12 |

40 |

50 |

чистовое |

|

10 |

20 |

20 |

Развертывание: нормальное |

От 6 до 30 |

10 |

10 |

20 |

точное |

8 |

5 |

10 |

|

тонкое |

7 |

3,2 |

5 |

|

Отделочные методы: шлифование |

До 80 |

7—9 |

5 |

10 |

протягивание |

От 10 до 80 |

8 |

4 |

6 |

калибрование шариком |

От 6 до 80 |

7 |

0,63 |

— |

хонингование |

До 80 |

6—7 |

0,16 |

— |

Таблица 9 - Суммарное значение пространственных отклонений для различных видов заготовок и механической обработки

Тип детали и метод базирования |

Эскиз |

Расчетные формулы |

Литые заготовки |

||

Корпусные детали, по отверстиям с параллельными осями и перпендикулярной к ним плоскости |

|

= кор + см

см = Т

кор = к L

|

То же, по плоскости, противоположной обрабатываемой

|

|

= кор |

Детали — тела вращения, в самоцентрирующихся патронах по наружному диаметру с прижимом к торцевой поверхности

|

|

D = кор = кD

см = Тв

В = кр В |

Штампованные заготовки |

||

Стержневые детали (валы ступенчатые, рычаги и др.) с базированием по крайней ступени (поверхности) |

|

|

Стержневые детали при обработке в центрах

|

|

кор = кр l при l L/2 |

Детали типа дисков с прошиваемым центральным отверстием (шестерни, диски и др.) с установкой по наружному диаметру и торцу |

|

|

То же, при обработке торцевых поверхностей

|

|

= кор

кор=крD=к2R |

Заготовки из сортового проката |

||

При консольном закреплении в самоцентри-рующих патронах |

|

= кр l |

При обработке в центрах |

|

к = кр l при l L/2 |

Зацентровка заготовок |

||

При установке в самоцентрирующих зажимных устройствах |

|

кр = 0,25 мм |

При установке на призмах с односторонним прижимом |

|

(при a = 90°)

(при a = 120°)

|

Сверление отверстий |

||

Детали всех типов, при обработке отверстия в неподвижной детали |

|

|

При расчете суммарных значений пространственных отклонений принимаем:

кор — отклонение плоской поверхности заготовок от плоскостности (коробления), мм; см — смещение стержня в горизонтальной или вертикальной плоскости (для отливок) или одних участков поверхности относительно других (для штампованных заготовок и заготовок из проката), мм; ц — погрешность зацентровки заготовок, мм; Со — смещение оси отверстия при обработке отверстия, мм; у — увод оси сверла при сверлении отверстия, мм; l — длина обрабатываемой детали, мм; T — допуск на диаметральный размер заготовки, мкм.

Величина кор определяется исходя из следующего выражения:

кор = l, (2.8)

где к — отклонение оси детали от прямолинейности (кривизна), мкм на 1 мм.

Значения к для заготовок, полученных различными методами обработки предоставлены в таблицах 10—12.

Таблица 10 - Кривизна профиля сортового проката, мкм на 1 мм

Характеристика проката |

Длина проката, мм |

||||

До 120 |

120—180 |

180—315 |

315—400 |

400—500 |

|

Без правки при точности прокатки: |

|

|

|

|

|

обычной |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

повышенной |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

высокой |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

Диаметр проката |

||||

|

До 30 |

30—50 |

50—80 |

80—120 |

120—180 |

Без правки после закалки: |

|

|

|

|

|

в печах |

2,0 |

1,3 |

0,9 |

0,6 |

0,5 |

ТВЧ |

1,0 |

0,6 |

0,45 |

0,3 |

0,15 |

после правки на прессах |

0,13 |

0,12 |

0,11 |

0,1 |

0,08 |

Таблица 11 - Отклонения расположения поверхностей отливок

Отклонения |

Литье |

||

в песчаные формы |

в кокиль |

под давлением |

|

Межосевых расстояний отверстий (±) Dм.о.р., мм |

1,2—2,0 |

0,8—1,5 |

0,3—0,5 |

Расположения отверстия относительно технологических баз (±) Dр.т.б., мм |

1,2—2,5 |

0,5—1,2 |

0,10—0,35 |

От параллельности плоскости Dоп, мкм на 1 мм |

1/2 допуска на размер |

2,2—3,4 |

1,2—2,0 |

Перекос отверстия Dп, мкм на 1 мм для диаметра отверстия d, мм: До 10 |

— |

|

2,0—4,0 |

Св. 10 до 30 |

10—20 |

2,5—10 |

1,5—3,0 |

Св. 30 до 50 |

5—15 |

|

1,0—2,0 |

Св. 50 |

3—10 |

|

0,7—1,5 |

Коробление Dк, мкм на 1 мм: корпусных деталей |

0,3—1,5 |

— |

— |

плит |

2,0—3,0 |

|

|

Таблица 12 - Кривизна к (мкм на 1 мм) поковок типа валов

Диаметр поковки D, мм |

После штамповки |

После правки на прессах |

После термической обработки |

|

в печах |

ТВЧ |

|||

До 25 Св. 25 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 260 Св. 260 до 360 Св. 360 до 500 |

4 3 2 1,8 1,6 1,4 1,2 1,0 |

0,20 0,15 0,12 0,10 0,08 0,06 — — |

2,5 1,5 1,5 1,0 1,0 — — — |

1,25 0,75 0,75 0,50 0,50 — — — |

Смещение Dсм стержней, образующих отверстие или внутренние полости, следует принимать равным допуску на наибольший размер от оси отверстия или внутренней полости, до технологической базы с учетом наибольших размеров отливки.

Dсм для штампованных заготовок обусловлено несовпадением верхней и нижней частей штампов и смещением штампуемой части заготовки относительно стержня исходного материала. В таблице 13 представлены отклонения от соосности для поковок типа валов.

Величины Со и Dу представлены в таблице 14.

Для расчета промежуточных значений припусков на механическую обработку при определении остаточных суммарных отклонений расположения поверхности можно воспользоваться следующей эмпирической формулой:

ост = Ку заг , (2.9)

где Ку — коэффициент уточнения формы (таблица 15).

Погрешность установки заготовки i на выполняемом переходе при определении промежуточного припуска характеризуется смещением обрабатываемой поверхности, которое должно компенсироваться дополнительной составляющей промежуточного припуска (табл. 16).

При расчетах следует учитывать, что для серого и ковкого чугуна, а также цветных металлов и сплавов после первого технологического перехода, и для стали после термической обработки при расчете припуска слагаемое h из формулы исключается. В конкретных случаях те или иные слагаемые, входящие в расчетные формулы для определения припусков на обработку, также исключают.

Отклонение расположения DS необходимо учитывать: у заготовок (под первый технологический переход); после черновой и получистовой обработки лезвийным инструментом (под следующий технологический переход); после термической обработки, если даже деформации не было. За несколько переходов на стадиях чистовой и отделочной обработки величиной DS пренебрегают.

Таблица 13 - Отклонение от соосности Dсм (мм) элементов, штампуемых в разных половинах штампа, для поковок типа валов различной точности

|

Штамповка на молотах |

Штамповка на прессах |

||

Масса поковки, кг |

Повышенная точность |

Нормальная точность |

Повышенная точность |

Нормальная точность |

До 0,25 Св. 0,25 до 0,63 Св. 0,63 до 1,60 Св. 1,60 до 2,50 Св. 2,50 до 4,00 Св. 4,00 до 6,30 Св. 6,30 до 10 Св. 10 до 16 Св. 16 до 25 Св. 25 до 40 Св. 40 до 63 Св. 63 до 100 Св. 100 до 125 Св. 125 до 160 Св. 160 до 200 |

0,30 0,35 0,40 0,45 0,50 0,63 0,70 0,80 0,90 1,00 1,20 1,40 1,60 1,80 2,20 |

0,4 0,5 0,6 0,8 1,0 1,1 1,2 1,3 1,4 1,6 1,8 2,2 2,4 2,7 3,2 |

0,20 0,25 0,30 0,35 0,40 0,45 0,50 0,60 0,70 0,80 — — — — — |

0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 — — — — — |

Таблица 14 - Увод сверла и смещение оси отверстия при сверлении

Сверло |

Диаметр отверстия, мм |

||||

3—6 |

6—10 |

10—18 |

18—30 |

30—50 |

|

Увод Dу, мкм на 1 мм длины отверстия |

|||||

Спиральное Специальное |

2,1 1,6 |

1,7 1,3 |

1,3 1,0 |

0,9 0,7 |

0,7 0,4 |

Смещение С0 (мм) оси отверстия относительно номинального положения |

|||||

Спиральные и специальные |

10 |

15 |

20 |

25 |

30 |

Таблица 15 - Значения коэффициента уточнения для различных видов заготовок и методов обработки

Технологический переход |

Kу |

Однократное и черновое точение штампованных заготовок, заготовок из горячекатанного проката, предварительное шлифование проката 10...11-го квалитетов. |

0,06 |

Получистовая обработка заготовок из проката, штампо-ванных заготовок, рассверливание отверстий, смещение оси отверстия после черновой обработки. |

0,05 |

Чистовое точение заготовок из сортового проката обык-новенного качества, штампованных заготовок, после первого технологического перехода обработки литых заготовок, после чистового шлифования проката 10...11-го квалитетов. |

0,04 |

Двукратное обтачивание калиброванного проката или двукратное шлифование заготовок после токарной обработки. |

0,02 |

Получистовая обработка (зенкерование и черновое развертывание отверстий). |

0,005 |

Чистовая обработка — развертывание отверстий. |

0,002 |