Расчет механизма передвижения крана

В мостовых кранах возможны два механизма передвижения: с раздельным или центральным приводом. Вариант привода выбирается в зависимости от грузоподъемности и параметров крана. Сопротивления передвижению крана аналогичны сопротивлениям самоходной грузовой тележки, поэтому расчет механизма передвижения крана ведется также, как и для механизма передвижения тележки.

Сопротивление передвижению крана с двухребордными колесами.

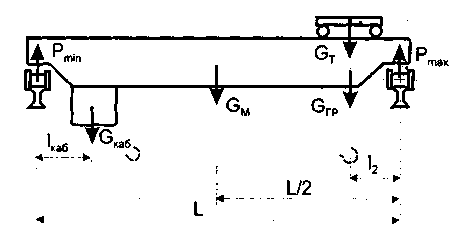

Нагрузка на ходовое

колесо крана определяется аналогично

нагрузке на ходовое колесо тележки. В

данном случае используется масса крана,

которая нам неизвестна. Поэтому необходимо

определить конструкцию моста крана

(коробчатая или решетчатая) и произвести

его расчет для определения массы крана.

Кроме того, при определении нагрузки

на колесо большое значение имеет масса

кабины с электрооборудованием и положение

тележки в пролете крана. Для кранов грузоподъемностью выше 16

тон следует использовать следующую

схему:

Для кранов грузоподъемностью выше 16

тон следует использовать следующую

схему:

Рис. 7. Расчетная схема положения грузовой тележки крана справа

Числовые значения

параметров

![]() можно найти в литературе [1,2,8].

можно найти в литературе [1,2,8].

Значения ![]() можно

принять одинаковыми для всех кранов,

равными 2,4 м. Вес

кабины по ГОСТ 25711-83 GK

=

16 кН.

Вес моста крана по ГОСТ 25711-83 примем 268

кН.

можно

принять одинаковыми для всех кранов,

равными 2,4 м. Вес

кабины по ГОСТ 25711-83 GK

=

16 кН.

Вес моста крана по ГОСТ 25711-83 примем 268

кН.

Составим уравнение моментов относительно левой точки опоры крана и найдем максимальную нагрузку на правые колеса крана.

![]()

Нагрузка

на одно колесо:

Нагрузка

на одно колесо:

![]()

Выбор колес.

По [2, табл. 2.11],

используя значение ![]() ,

выбираем колесо диаметром D

= 630 мм;

,

выбираем колесо диаметром D

= 630 мм; ![]() .

.

Выбор колесных установок.

По диаметру колеса выбираем стандартные колесные установки (Приложение 8): приводную колесную установку К2РП-630 исполнения 1 (один конец вала со шпонкой) и неприводную К2РН-630, имеющие параметры: D=630 мм; d=110 мм; В=100мм; mк.у.пр = 471,61 кг; ; zре6 = 2 mк.у.непр=452,14 кг. Форма поверхности катания - цилиндрическая. Тип подшипника - роликовый радиальный сферический двухрядный с симметричными роликами.

Выбор

подкранового

рельса

Выбор

подкранового

рельса

По [2, табл. 2.11] выбираем рельс КР-80 ГОСТ 4121-76 с выпуклой головкой. Значение b равно 80 мм. Проверим соотношение ширины дорожки катания колеса В и головки рельса b: В-b = 110 - 80 = 30 мм, что не меньше нормы, указанной в [2, табл. 2.11]. Другие параметры рельса: R = 400 мм; bосн=130 мм; у = 6,43 см; F = 81,13 см²; Jх = 1547 см4; mпог =63,7 кг; lмерн=9,0; 9,5; 10,0; 10,5; 11,0; 12,0; lнем =4...12м; материал-сталь М62.

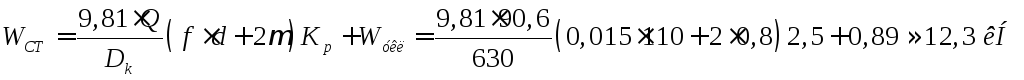

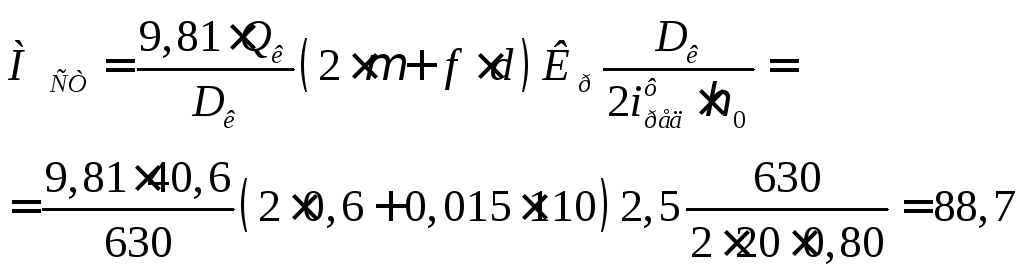

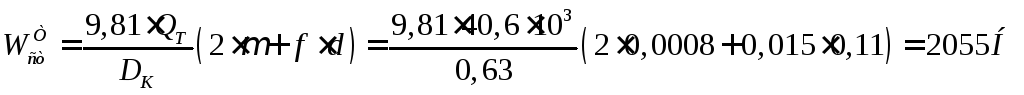

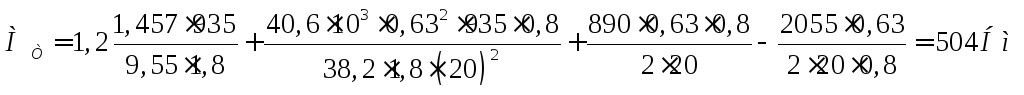

Сопротивление передвижению крана

Сопротивление передвижению крана с номинальным грузом WCT, кH,

при установившемся режиме работы равно

где

d

- диаметр

цапфы колеса, мм

[8, т.2, табл. V.2.43];

DK

=630 - диаметр

ходового

колеса,

выбранный по максимальной нагрузке,

мм;

f=0,015

– коэф-фициент

трения в опоре

вала колеса [2, табл. 2.14];

где

d

- диаметр

цапфы колеса, мм

[8, т.2, табл. V.2.43];

DK

=630 - диаметр

ходового

колеса,

выбранный по максимальной нагрузке,

мм;

f=0,015

– коэф-фициент

трения в опоре

вала колеса [2, табл. 2.14]; ![]() - коэффициент трения качения колеса по

рельсу,

мм [2, табл. 2.13]; Кр=2,5-

коэффициент реборд, определяемый в

основном

трением

реборд о головку рельса и трением

элементов токосъемного устройства

[2, табл. 2.15]; сопротивление, создаваемое

уклоном

подкранового пути:

- коэффициент трения качения колеса по

рельсу,

мм [2, табл. 2.13]; Кр=2,5-

коэффициент реборд, определяемый в

основном

трением

реборд о головку рельса и трением

элементов токосъемного устройства

[2, табл. 2.15]; сопротивление, создаваемое

уклоном

подкранового пути:

![]() ;

;

![]() - уклон рельсового пути для крана [2,

с.41].

- уклон рельсового пути для крана [2,

с.41].

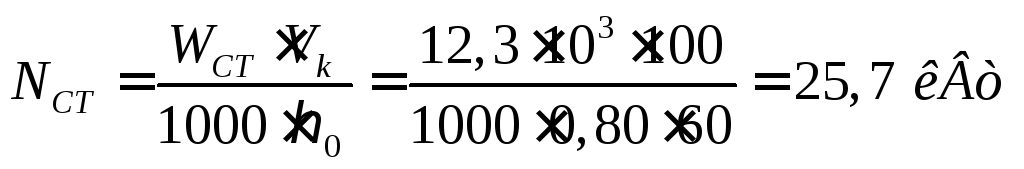

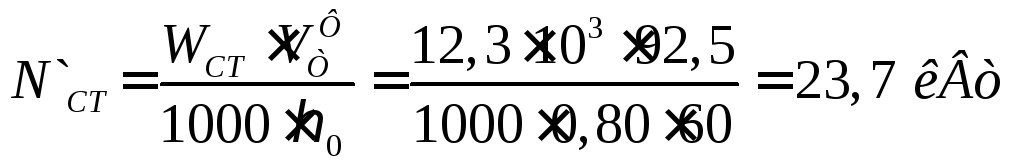

Выбор электродвигателя и редуктора

Двигатель

механизма передвижения обычно выбирается

серии MTKF,

МТКН [2,8] таким образом, чтобы отсутствовала

пробуксовка ведущих колес незагруженной

тележки, а коэффициент запаса сцепления

должен быть не менее 1,2. Мощность двигателя

NCT,

кВт,

равна

Двигатель

механизма передвижения обычно выбирается

серии MTKF,

МТКН [2,8] таким образом, чтобы отсутствовала

пробуксовка ведущих колес незагруженной

тележки, а коэффициент запаса сцепления

должен быть не менее 1,2. Мощность двигателя

NCT,

кВт,

равна

где VT

- заданная

скорость крана, м/с;![]() =

0,7..0,85 - общий КПД механизма передвижения

[8, т.2, с.423].

=

0,7..0,85 - общий КПД механизма передвижения

[8, т.2, с.423].

При выборе электродвигателя должны соблюдаться некоторые условия:

относительная продолжительность включения (ПВ) двигателя должна соответствовать относительной продолжительности включения механизма;

номинальная мощность двигателя должна быть равна или несколько больше значения мощности

.

.

Выбираем

электродвигатель переменного тока МТКH

412-6 с параметрами:

![]() ;

;![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]()

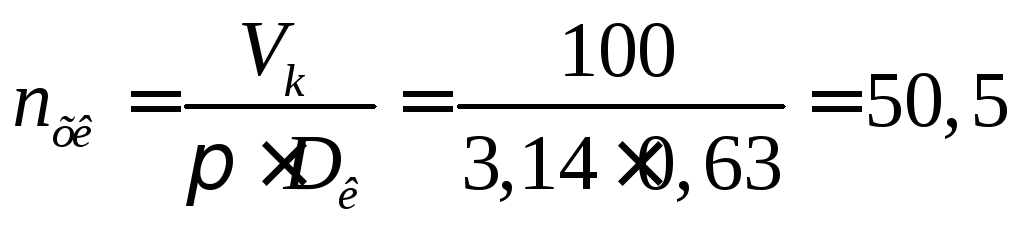

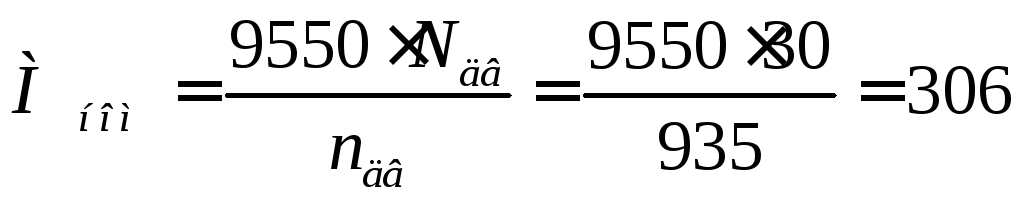

Частота вращения колес, об/мин,

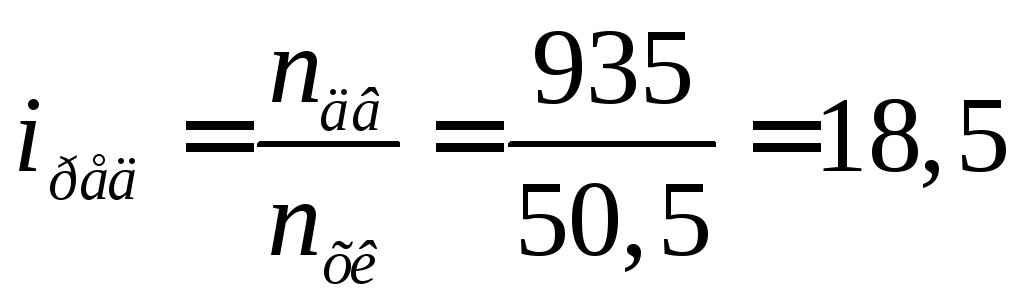

Передаточное число редуктора

Выбираем по каталогу

ближайший по полученным данным редуктор

Ц2-400 с ![]() [2,8]. Так как расчетная величина

передаточного числа редуктора не

совпадает с передаточным числом

фактического

редуктора, то фактическая частота

вращения ходового колеса равна:

[2,8]. Так как расчетная величина

передаточного числа редуктора не

совпадает с передаточным числом

фактического

редуктора, то фактическая частота

вращения ходового колеса равна:

Фактическая скорость передвижения грузовой тележки равна, м/с

![]()

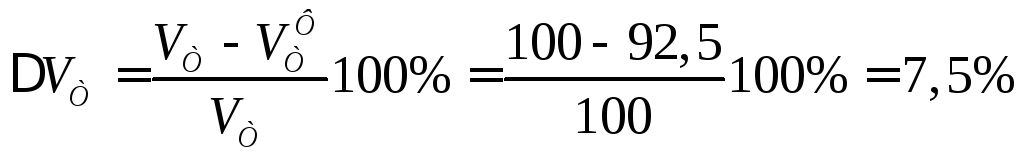

Погрешность выбора скорости передвижения тележки , м/с

Погрешность выбора скорости передвижения тележки не должна превышать ±15%. Требуемая мощность электродвигателя, кВт, определяется по формуле

При

пуске электродвигателя максимальное

допустимое ускорение ненагруженного

крана, при котором обеспечивается

заданный запас сцепления ходового

колеса с рельсом без пробуксовки, равно

[1]

При

пуске электродвигателя максимальное

допустимое ускорение ненагруженного

крана, при котором обеспечивается

заданный запас сцепления ходового

колеса с рельсом без пробуксовки, равно

[1]

где ![]() -

число приводных колес крана;

-

число приводных колес крана; ![]() -

общее число колес крана;

-

общее число колес крана; ![]() - коэффициент сцепления ходового колеса

с рельсом, зависит от места установки

крана(в помещении) [1, с. 393];

- коэффициент сцепления ходового колеса

с рельсом, зависит от места установки

крана(в помещении) [1, с. 393]; ![]() - ускорение свободного падения, м/с².

- ускорение свободного падения, м/с².

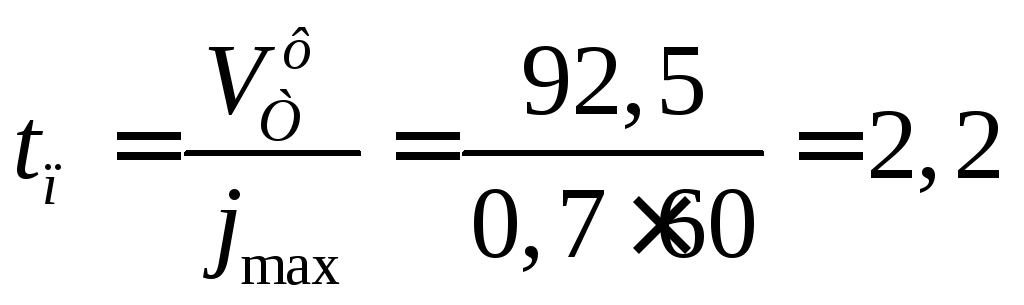

Время пуска при максимальном ускорении, с

Момент сопротивления при передвижении крана без груза, Нм,

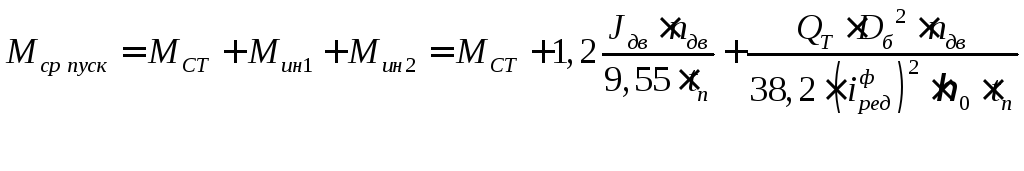

Необходимый средний пусковой момент электродвигателя, Нм,

Фактический средний пусковой момент электродвигателя равен

![]()

где Ммах

=981 Нм–

максимальный момент выбранного

электродвигателя, Нм;

Оценка среднепускового момента, необходимая для подбора электродвигателя, возможна только при известном значении момента инерции Jдв

(куда должен входить и момент инерции муфты с тормозным шкивом), поэтому вычисление требуемой мощности двигателя приходится производить с помощью формулы (4) и путем последовательных приближений, задаваясь вначале параметрами двигателя, подобранного по статической мощности с учетом сопротивления передвижению крана с номинальным грузом [1, с. 267].

Поэтому для точного подбора электродвигателя необходимо предварительно выбрать муфту и тормоз.

Выбор

муфты

Выбор

муфты

В механизме передвижения крана расчетный момент муфты определяем по формуле [2, т.2]

![]()

где ![]() - коэффициент, учитывающий степень

ответственности соединения [2,т.2, табл.

V.2.36];

- коэффициент, учитывающий степень

ответственности соединения [2,т.2, табл.

V.2.36]; ![]() - коэффициент режима работы [2, т.2, табл.

V.2.37];

- коэффициент режима работы [2, т.2, табл.

V.2.37]; ![]() - коэффициент углового смещения, который

должен учитываться в соответствии

с ГОСТ 5006-83 для выбора зубчатых муфт

[2,т.2, табл. V.2.38], а для остальных типов

соединительных муфт

- коэффициент углового смещения, который

должен учитываться в соответствии

с ГОСТ 5006-83 для выбора зубчатых муфт

[2,т.2, табл. V.2.38], а для остальных типов

соединительных муфт ![]() =1.

=1.

![]()

Необходимо

учитывать максимальный кратковременный

момент, развиваемый электродвигателем,

не должен превышать двукратной величины

Мрасч.

По каталогу выбираем упругую

втулочно-пальцевую муфту, соединяющую

электродвигатель с редуктором, с

тормозным шкивом соответствующим

по диаметру выбранному тормозу. Муфта

подбирается по валу электродвигателя

и быстроходному валу редуктора, а также

по крутя-щеему моменту Мрасч.

Муфта имеет следующие параметры J=0,32

кг·м²

Необходимо

учитывать максимальный кратковременный

момент, развиваемый электродвигателем,

не должен превышать двукратной величины

Мрасч.

По каталогу выбираем упругую

втулочно-пальцевую муфту, соединяющую

электродвигатель с редуктором, с

тормозным шкивом соответствующим

по диаметру выбранному тормозу. Муфта

подбирается по валу электродвигателя

и быстроходному валу редуктора, а также

по крутя-щеему моменту Мрасч.

Муфта имеет следующие параметры J=0,32

кг·м²

Муфты типа МЗП или другого типа для соединения выходных концов редуктора с валами приводных колес рассчитываются аналогичным образом.

![]()

Муфты зубчатые (ГОСТ 5006-83) типа II

Определение тормозного момента

В основу определения тормозного момента положено обеспечение соответствующего запаса сцепления приводных ходовых колес с рельсами, т.е. отсутствие юза при торможении грузовой тележки, и расчет ведут для наиболее опасного случая - грузовая тележка без груза.

Максимально допустимую величину замедления при торможении грузовой тележки, м/с², определяют по формуле [1]

Время торможения

равно

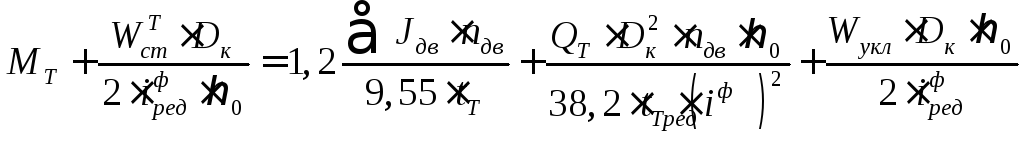

Уравнение моментов при торможении грузовой тележки без груза имеет вид

![]()

где Мт

- необходимый тормозной момент, Нм;

![]() -

момент сопротивления передвижению

грузовой тележки без груза при торможении,

Нм;

-

момент сопротивления передвижению

грузовой тележки без груза при торможении,

Нм;

![]() -момент

инерции вращающихся масс механизма при

торможении, Нм;

-момент

инерции вращающихся масс механизма при

торможении, Нм;

![]() -момент

инерции поступательно движущихся масс

тележки при торможении, Нм;

-момент

инерции поступательно движущихся масс

тележки при торможении, Нм;

![]() - момент сопротивления передвижению

грузовой тележки при уклоне

- момент сопротивления передвижению

грузовой тележки при уклоне

подтележечных рельсов, Нм.

Так как при

торможении грузовой тележки трения

реборд может и не происходить, то

коэффициент реборд Кр

при определении ![]() принимаем равным единице.

принимаем равным единице.

Сопротивление передвижению при торможении равно

Уравнение моментов при торможении в развернутом виде

По

каталогу на тормоза принимаем ближайший

по полученным данным тормоз типа ТКГ-300.

Применение тормозов с гидротолкателями

обеспечивает более плавное торможение,

что особенно важно в механизме

передвижения.

По

каталогу на тормоза принимаем ближайший

по полученным данным тормоз типа ТКГ-300.

Применение тормозов с гидротолкателями

обеспечивает более плавное торможение,

что особенно важно в механизме

передвижения.

Согласно Правилам Госгортехнадзора тормоза в механизмах передвижения устанавливаются в тех случаях, если:

- машина работает на открытом воздухе;

- машина, предназначенная для работы в помещении, передвигается по рельсам, уложенным на полу;

-

машина (тележка), предназначенная для

работы в помещении на надземном рельсовом

пути перемещается со скоростью более

32 м/мин.

-

машина (тележка), предназначенная для

работы в помещении на надземном рельсовом

пути перемещается со скоростью более

32 м/мин.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Александров М.П. Грузоподъемные'машины.- М.: Высш.шк,2000.-552с.

2. Курсовое проектирование грузоподъемных машин / Под ред. С.А.Казака,- М.: Высш. шк., 1989.- 319 с.

3. Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России.- НПО ОБТ, 2000.- 239 с.

4. Канаты стальные. Сортамент.- М.: Изд-во стандартов, 1983.- 184 с.

5. Блейшмидт Л.И. Расчет и выбор стальных проволочных канатов для грузоподъемных машин: Метод, указания.- Брянск: БГТУ, 2001,- 18 с.

6. Расчеты крановых механизмов и их деталей.- ВНИИПТМАШ.-М.: 1993.-Т.1.- 187С..Т.2.- 163 с.

7. Подъемно-транспортные машины. Атлас конструкций / Под ред. М.П.Александрова, Д.Н. Решетова.- М.: Машиностроение, 1987.-122 с.

8. Справочник по кранам / Под ред. М:М.Гохберга,- Л.: Машиностроение, 1988.- Т.1.-536 с; Т. 2,- 569 с.

9. Шабашов А.П., Лысяков А.Г. Мостовые краны общего назначения. - М.: Машиностроение, 1980.- 304 с.

10. Цветков В.Д. Проектирование передаточных валов. Метод, указания.-Брянск: БГТУ, 2000.-116 с.

11. Крановое электрооборудование: Справ. / Под ред. А.А.Рабиновича.-М.: Энергия, 1979.-240 с.