Расчет механизмов передвижения

В самоходных тележках механизм передвижения имеет обычно две схемы, которые в настоящее время широко применяются (рис. 1,2),

Ходовые колеса, соединенные с приводом, являются приводными, а остальные колеса - холостыми. В первой схеме вертикальные редукторы типа ВК и ВКУ-М, закрепляемые на вертикальной плите, располагаются посередине между приводными ходовыми колесами. Во второй схеме вертикальные навесные редукторы типа ЦЗВК и ЦЗВКФ располагаются сбоку от приводного ходового колеса. Первая схема более компактна по сравнению со второй, но имеет большее число элементов (в первой схеме четыре соединительные муфты, во второй схеме - две муфты).

Статические нагрузки на колеса

Вес номинального груза равен Grp = 490,5 кН. Вес тележки определим по рекомендации [2, табл. 2.8]. Примем GT =132,4 кН. С учетом коэффициента неравномерности нагружения колес максимальная статическая нагрузка на одно колесо будет равно

![]()

Минимальная

статическая нагрузка на одно колесо ![]()

Выбор колес.

По [2, табл. 2.11],

используя значение ![]() ,

выбираем колесо диаметром D

= 500 мм;

,

выбираем колесо диаметром D

= 500 мм; ![]() .

.

Выбор колесных установок.

По диаметру колеса выбираем стандартные колесные установки (Приложение 8): приводную колесную установку К2РП-500 исполнения 1 (один конец вала со шпонкой) и неприводную К2РН-500, имеющие параметры: D=500 мм; d=100 мм; В=100мм; mк.у.пр = 310,73 кг; mк.у.непр =295,89 кг; zре6 = 2. Форма поверхности катания - цилиндрическая. Тип подшипника - роликовый радиальный сферический двухрядный с симметричными роликами.

Выбор

подтележечного

рельса

Выбор

подтележечного

рельса

По [2, табл. 2.11] выбираем рельс КР-80 ГОСТ 4121-76 с выпуклой головкой. Значение b равно 80 мм. Проверим соотношение ширины дорожки катания колеса В и головки рельса b: В-b = 100 - 80 = 20 мм, что не меньше нормы, указанной в [2, табл. 2.11]. Другие параметры рельса: R = 400 мм; bосн=130 мм; у = 6,43 см; F = 81,13 см²; Jх = 1547 см4; mпог =63,7 кг; lмерн=9,0; 9,5; 10,0; 10,5; 11,0; 12,0; lнем =4...12м; материал-сталь М62.

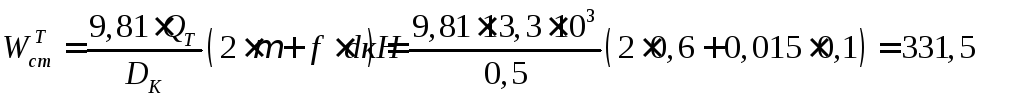

Сопротивление передвижению самоходной тележки

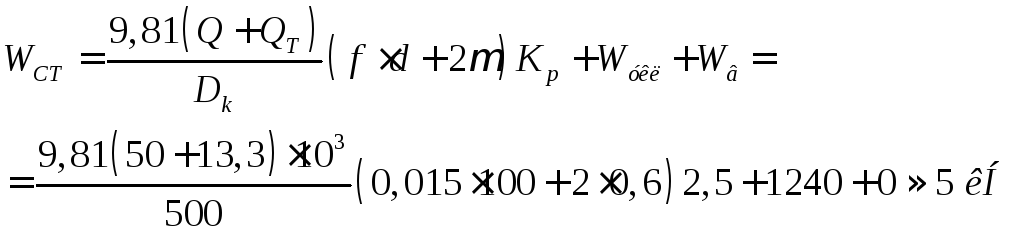

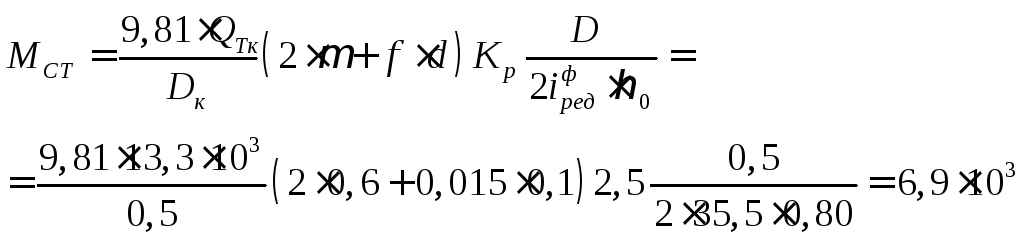

Сопротивление передвижению тележки с номинальным грузом WCT, кH,

при установившемся режиме работы равно

где

d=100

мм - диаметр

цапфы колеса [8, т.2, табл. V.2.43];

DK

=500 мм- диаметр

ходового

колеса,

выбранный по максимальной нагрузке;

f=0,015

- коэффициент

трения в опоре

вала колеса [2, табл. 2.14]; ![]() - коэффициент трения качения колеса по

рельсу

[2, табл. 2.13]; Кр=2,5-

коэффициент реборд, определяемый в

основном

трением

реборд о головку рельса и трением

элементов токосъемного устройства

[2, табл. 2.15]; сопротивление, создаваемое

уклоном

подтележечного или подкранового пути:

- коэффициент трения качения колеса по

рельсу

[2, табл. 2.13]; Кр=2,5-

коэффициент реборд, определяемый в

основном

трением

реборд о головку рельса и трением

элементов токосъемного устройства

[2, табл. 2.15]; сопротивление, создаваемое

уклоном

подтележечного или подкранового пути:

![]() ;

;

![]() - уклон рельсового пути для тележки [1,

с.41]; Wв

-

сопротивление, создаваемое ветром, если

кран установлен

на открытом воздухе.

- уклон рельсового пути для тележки [1,

с.41]; Wв

-

сопротивление, создаваемое ветром, если

кран установлен

на открытом воздухе.

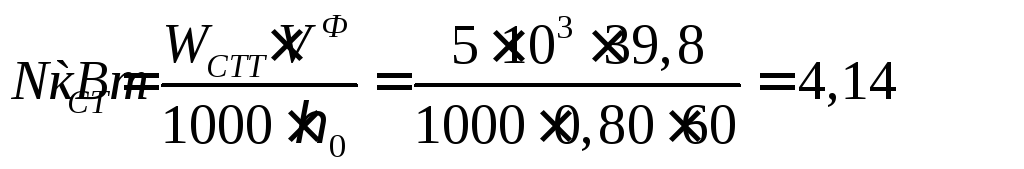

Выбор электродвигателя и редуктора

Двигатель механизма передвижения обычно выбирается серии MTKF, МТКН [2,8] таким образом, чтобы отсутствовала пробуксовка ведущих колес незагруженной тележки, а коэффициент запаса сцепления должен быть не менее 1,2. Мощность двигателя NCT, кВт, равна

где VT

- заданная

скорость грузовой тележки, м/с;![]() =

0,7..0,85 - общий КПД механизма передвижения

[8, т.2, с.423].

=

0,7..0,85 - общий КПД механизма передвижения

[8, т.2, с.423].

При выборе электродвигателя должны соблюдаться некоторые условия:

относительная продолжительность включения (ПВ) двигателя должна соответствовать относительной продолжительности включения механизма;

номинальная мощность двигателя должна быть равна или несколько больше значения мощности

.

.

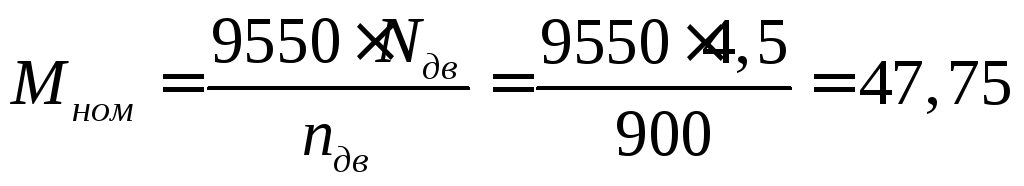

Выбираем

электродвигатель переменного тока МТКН

112-6 с параметрами:

![]() ;

;![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]()

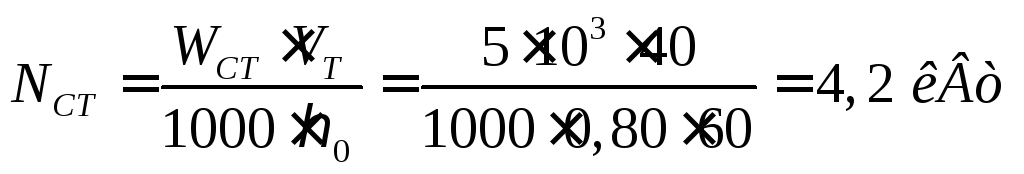

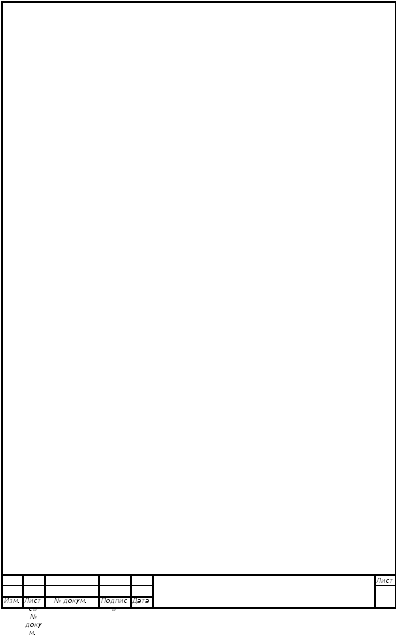

Частота вращения колес, об/мин,

Передаточное число редуктора

В зависимости от

конструкции грузовой тележки выбираем

по каталогу ближайший по полученным

данным редуктор ВКУ-765М с ![]() [2,8]. Так как расчетная величина

передаточного числа редуктора не

совпадает с передаточным числом

фактического

редуктора, то фактическая частота

вращения ходового колеса равна:

[2,8]. Так как расчетная величина

передаточного числа редуктора не

совпадает с передаточным числом

фактического

редуктора, то фактическая частота

вращения ходового колеса равна:

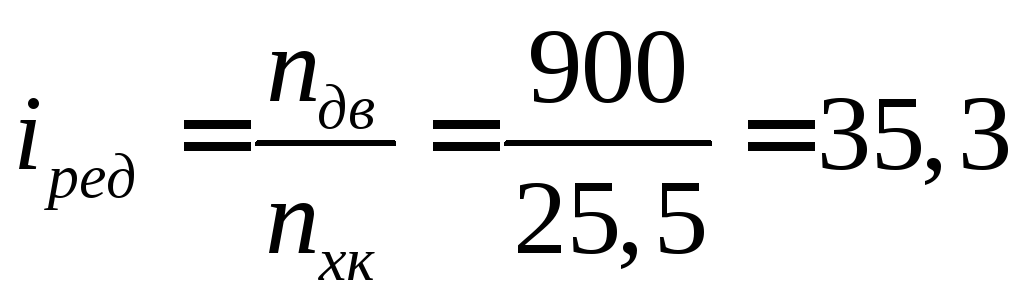

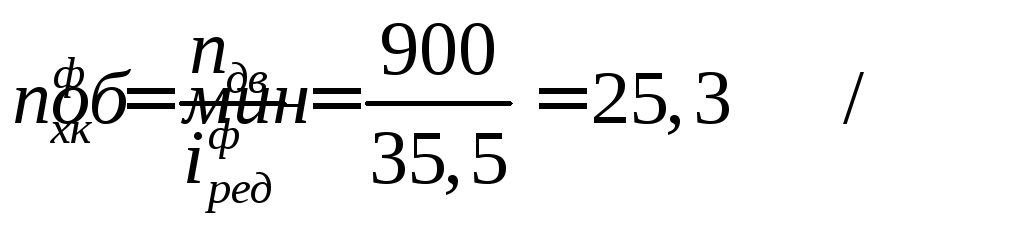

Фактическая скорость передвижения грузовой тележки равна, м/с

![]()

Погрешность выбора скорости передвижения тележки , м/с

Погрешность выбора скорости передвижения тележки не должна превышать ±15%. Требуемая мощность электродвигателя, кВт, определяется по формуле

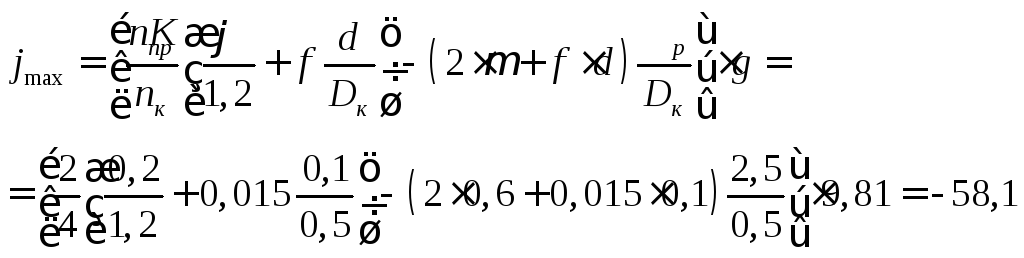

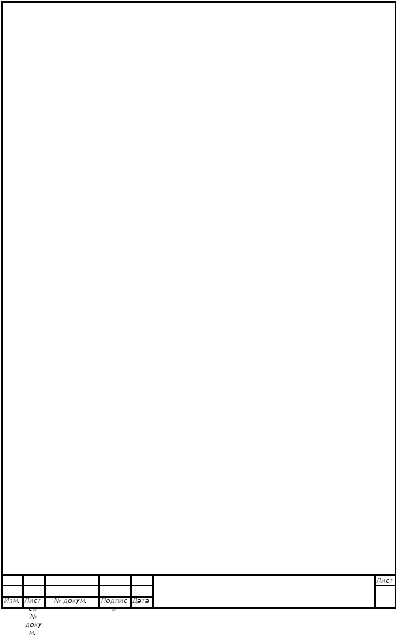

При

пуске электродвигателя максимальное

допустимое ускорение ненагруженной

тележки, при котором обеспечивается

заданный запас сцепления ходового

колеса с рельсом без пробуксовки, равно

[1]

При

пуске электродвигателя максимальное

допустимое ускорение ненагруженной

тележки, при котором обеспечивается

заданный запас сцепления ходового

колеса с рельсом без пробуксовки, равно

[1]

где ![]() -

число приводных колес грузовой тележки;

-

число приводных колес грузовой тележки;

![]() -

общее число колес грузовой тележки;

-

общее число колес грузовой тележки; ![]() - коэффициент сцепления ходового колеса

с рельсом, зависит от места установки

крана(в помещении) [1, с. 393];

- коэффициент сцепления ходового колеса

с рельсом, зависит от места установки

крана(в помещении) [1, с. 393]; ![]() - ускорение свободного падения, м/с².

- ускорение свободного падения, м/с².

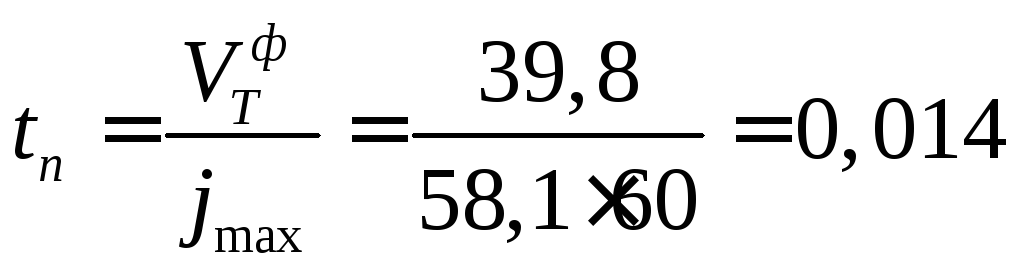

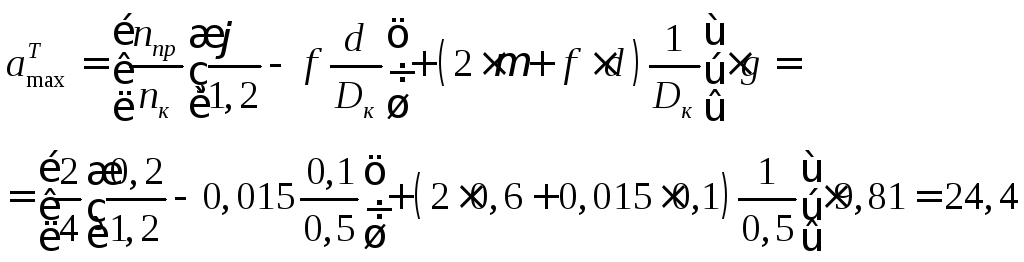

Время пуска при максимальном ускорении, с

Момент сопротивления при передвижении грузовой тележки без груза, Нм,

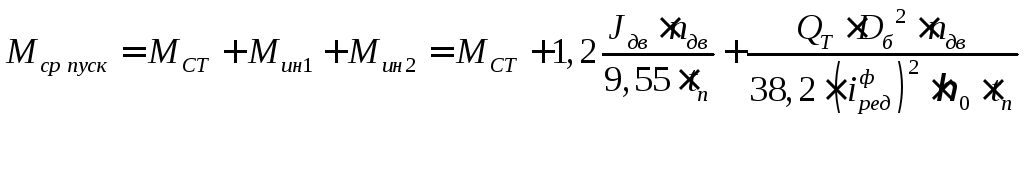

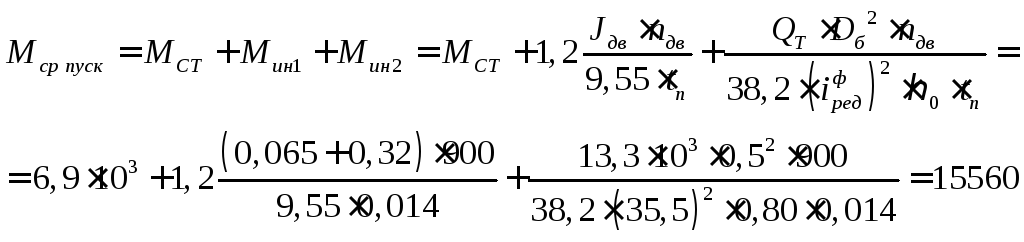

Необходимый средний пусковой момент электродвигателя, Нм,

Фактический средний пусковой момент электродвигателя равен

![]()

где Ммах

=155 Нм–

максимальный момент выбранного

электродвигателя, Нм;

Оценка среднепускового момента, необходимая для подбора электродвигателя, возможна только при известном значении момента инерции Jдв

(куда должен входить и момент инерции муфты с тормозным шкивом), поэтому вычисление требуемой мощности двигателя приходится производить с помощью формулы (4) и путем последовательных приближений, задаваясь вначале параметрами двигателя, подобранного по статической мощности с учетом сопротивления передвижению грузовой тележки с номинальным грузом [1, с. 267].

Поэтому для точного подбора электродвигателя необходимо предварительно выбрать муфту и тормоз.

Выбор

муфты

Выбор

муфты

В механизме передвижения грузовой тележки расчетный момент муфты определяем по формуле [2, т.2]

![]()

где ![]() - коэффициент, учитывающий степень

ответственности соединения [2,т.2, табл.

V.2.36];

- коэффициент, учитывающий степень

ответственности соединения [2,т.2, табл.

V.2.36]; ![]() - коэффициент режима работы [2, т.2, табл.

V.2.37];

- коэффициент режима работы [2, т.2, табл.

V.2.37]; ![]() - коэффициент углового смещения, который

должен учитываться в соответствии

с ГОСТ 5006-83 для выбора зубчатых муфт

[2,т.2, табл. V.2.38], а для остальных типов

соединительных муфт

- коэффициент углового смещения, который

должен учитываться в соответствии

с ГОСТ 5006-83 для выбора зубчатых муфт

[2,т.2, табл. V.2.38], а для остальных типов

соединительных муфт ![]() =1.

=1.

![]()

Необходимо

учитывать максимальный кратковременный

момент, развиваемый электродвигателем,

не должен превышать двукратной величины

Мрасч.

По каталогу выбираем упругую

втулочно-пальцевую муфту, соединяющую

электродвигатель с редуктором, с

тормозным шкивом соответствующим

по диаметру выбранному тормозу. Муфта

подбирается по валу электродвигателя

и быстроходному валу редуктора, а также

по крутя-щеему моменту Мрасч.

Муфта имеет следующие параметры J=0,32

кг·м²

Необходимо

учитывать максимальный кратковременный

момент, развиваемый электродвигателем,

не должен превышать двукратной величины

Мрасч.

По каталогу выбираем упругую

втулочно-пальцевую муфту, соединяющую

электродвигатель с редуктором, с

тормозным шкивом соответствующим

по диаметру выбранному тормозу. Муфта

подбирается по валу электродвигателя

и быстроходному валу редуктора, а также

по крутя-щеему моменту Мрасч.

Муфта имеет следующие параметры J=0,32

кг·м²

Муфты типа МЗП или другого типа для соединения выходных концов редуктора с валами приводных колес рассчитываются аналогичным образом.

![]()

Муфты зубчатые (ГОСТ 5006-83) типа II

Определение тормозного момента

В основу определения тормозного момента положено обеспечение соответствующего запаса сцепления приводных ходовых колес с рельсами, т.е. отсутствие юза при торможении грузовой тележки, и расчет ведут для наиболее опасного случая - грузовая тележка без груза.

Максимально допустимую величину замедления при торможении грузовой тележки, м/с², определяют по формуле [1]

Время торможения

равно

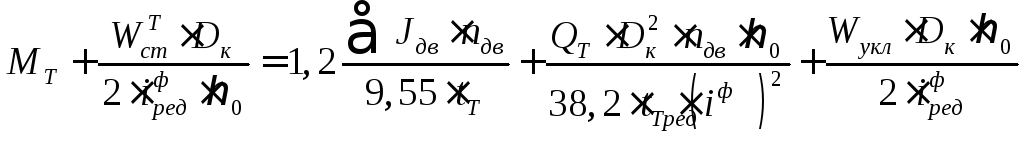

Уравнение моментов при торможении грузовой тележки без груза имеет вид

![]()

где Мт

- необходимый тормозной момент, Нм;

![]() -

момент сопротивления передвижению

грузовой тележки без груза при торможении,

Нм;

-

момент сопротивления передвижению

грузовой тележки без груза при торможении,

Нм;

![]() -момент

инерции вращающихся масс механизма при

торможении, Нм;

-момент

инерции вращающихся масс механизма при

торможении, Нм;

![]() -момент

инерции поступательно движущихся масс

тележки при торможении, Нм;

-момент

инерции поступательно движущихся масс

тележки при торможении, Нм;

![]() - момент сопротивления передвижению

грузовой тележки при уклоне

- момент сопротивления передвижению

грузовой тележки при уклоне

подтележечных рельсов, Нм.

Так как при

торможении грузовой тележки трения

реборд может и не происходить, то

коэффициент реборд Кр

при определении ![]() принимаем равным единице.

принимаем равным единице.

Сопротивление передвижению при торможении равно

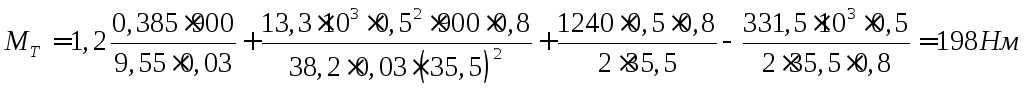

Уравнение моментов при торможении в развернутом виде

По

каталогу на тормоза принимаем ближайший

по полученным данным тормоз типа ТКГ-200.

Применение тормозов с гидротолкателями

обеспечивает более плавное торможение,

что особенно важно в механизме

передвижения.

По

каталогу на тормоза принимаем ближайший

по полученным данным тормоз типа ТКГ-200.

Применение тормозов с гидротолкателями

обеспечивает более плавное торможение,

что особенно важно в механизме

передвижения.

Согласно Правилам Госгортехнадзора тормоза в механизмах передвижения устанавливаются в тех случаях, если:

- машина работает на открытом воздухе;

- машина, предназначенная для работы в помещении, передвигается по рельсам, уложенным на полу;

- машина (тележка), предназначенная для работы в помещении на надземном рельсовом пути перемещается со скоростью более 32 м/мин.

Проверочный расчет

Время разгона механизма передвижения до номинальной скорости можно принимать для кранов tp= 8...10 с, для тележек tp = 5...6 с или пользоваться данными [8, т.2 табл. VI.3.5].

Замедление «а» берется того же значения, что и значение ускорения j при разгоне. Этим закладываются одинаковые условия сцепления ходовых колес с рельсами при торможении и разгоне.

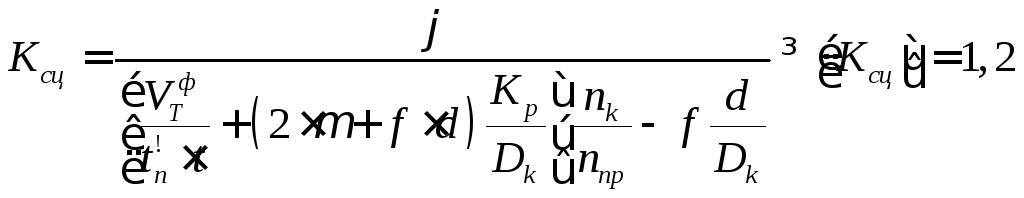

Теперь, когда

известны все элементы лебедки механизма

передвижения, подсчитаем необходимый

пусковой момент двигателя, фактические

время пуска и коэффициент запаса

сцепления. Учтем момент инерции муфты,

соединяющий электродвигатель и редуктор

по уравнению

Фактическое

время пуска равно

Фактическое

время пуска равно

(20)

(20)

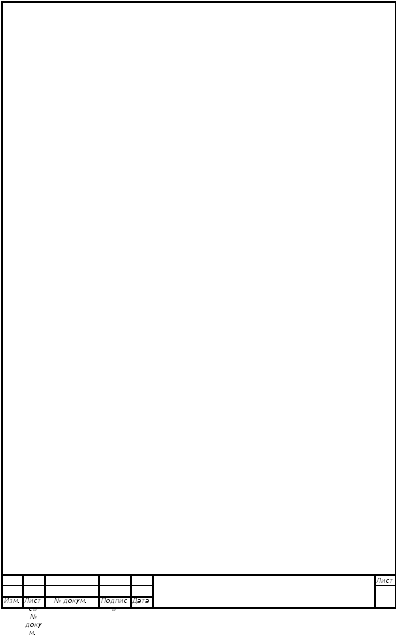

Фактический запас сцепления при пуске [1]

(21)

(21)

Ранее мы рассматривали наиболее опасный случай сцепления ходовых колес с рельсом, когда грузовая тележка передвигалась без груза. Теперь необходимо проверить движение грузовой тележки с номинальным грузом по уравнениям (12, 20 и 21).

При оценке уравнения (10) по отсутствию пробуксовки ходового колеса с рельсом, видно, что для кранов общего назначения получаются завышенные ускорения при пуске и поэтому при выборе электродвигателя при соответствующем значении относительной продолжительности включения необходимо выбирать мощность меньше расчетной статической мощности.

Для

предотвращения буксования ведущих

ходовых колес по рельсам в процессе

пуска следует провести проверку

выбранного электродвигателя (с учетом

момента инерции соединительной муфты)

по создаваемому им ускорению. С этой

целью с помощью уравнения (20) определяют

фактическое время пуска

Для

предотвращения буксования ведущих

ходовых колес по рельсам в процессе

пуска следует провести проверку

выбранного электродвигателя (с учетом

момента инерции соединительной муфты)

по создаваемому им ускорению. С этой

целью с помощью уравнения (20) определяют

фактическое время пуска ![]() и по уравнению равномерно ускоренного

движения - фактическое ускорение

и по уравнению равномерно ускоренного

движения - фактическое ускорение ![]() при

движении тележки как с грузом, так и без

груза.

при

движении тележки как с грузом, так и без

груза.

Меньшие ускорения при пуске требуют меньшего момента электродвигателя и соответствующего снижения динамических нагрузок механизма передвижения и металлоконструкции крана. С уменьшением ускорений уменьшается также и амплитуда раскачивания груза на гибком грузовом элементе (канате), что приводит к упрощению технологических операций.

Для нормальной работы механизма передвижения фактическое ускорение не должно превышать допускаемого значения ускорения jmax по уравнению (10). В противном случае оказывается необеспеченным рекомендуемый запас сцепления Ксц и возможно пробуксование ходовых колес по рельсам.

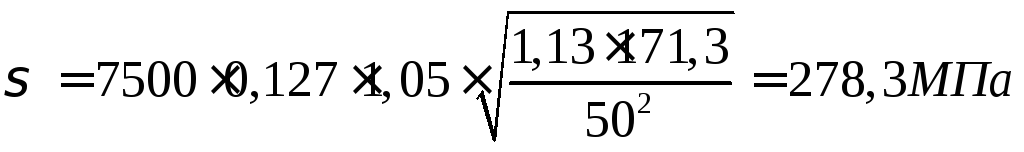

Расчет узла приводных колес

Узел приводных колес необходимо рассчитывать по литературным источникам [2,6,7,8]. Колеса предварительно выбранной колесной установки К2РП-500 исполнения 1 проверяем на напряжения в контакте обода и рельса. Принимая материал колес сталь марки 70 Л (с закалкой до твердости 300... 350 НВ) и условия работы крана - на металлических опорах, определяем коэффициенты, входящие в формулу

k - коэффициент, зависящий от отношения радиуса закругления головки рельса r к диаметру колеса D

![]() ;

;

![]() -

коэффициент, учитывающий влияние

касательной нагрузки на напряжение в

контакте k1

= 1,05 при Vk

< 2 м/с

-

коэффициент, учитывающий влияние

касательной нагрузки на напряжение в

контакте k1

= 1,05 при Vk

< 2 м/с ![]() ;

;

![]() -коэффициент

динамичности пары «колесо – рельс»,

где а

- коэффициент, зависящий от жесткости

кранового пути, с/м

-коэффициент

динамичности пары «колесо – рельс»,

где а

- коэффициент, зависящий от жесткости

кранового пути, с/м

![]() рельсы на

железобетонных балках

рельсы на

железобетонных балках

![]()

![]()

Контактные напряжения

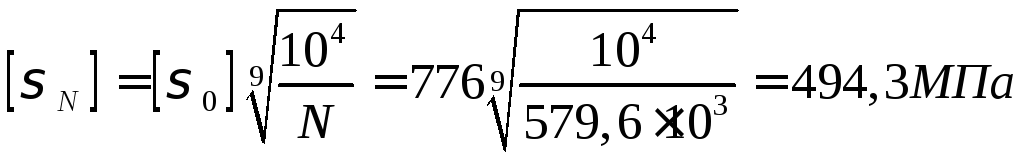

Так как значение

допускаемого напряжения при числе

циклов нагружения ![]() для

выбранного материала колес в табл.

5.6 отсутствует, то допускаемые напряжения

определяем по формуле (ОСТ 24.090.44-82)

для

выбранного материала колес в табл.

5.6 отсутствует, то допускаемые напряжения

определяем по формуле (ОСТ 24.090.44-82)

![]()

Для

литых колес полученное значение

Для

литых колес полученное значение ![]() следует уменьшить

на 4,0%:

следует уменьшить

на 4,0%: ![]() =

809-0,96 = 776 МПа.

=

809-0,96 = 776 МПа.

Усредненная

скорость движения тележки (при отношении

времени неустановившегося движения

к полному времени движения к = 0,26) равна

![]()

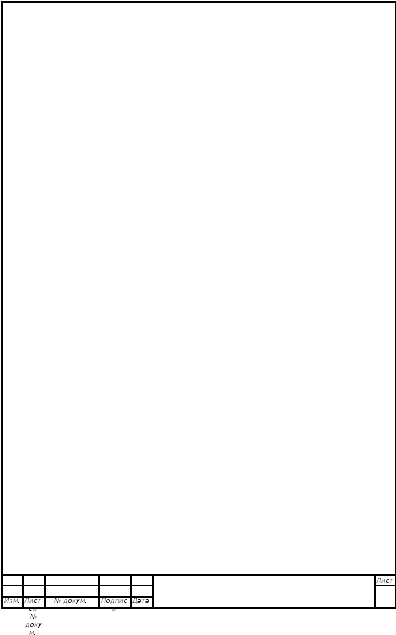

Полное число оборотов колеса за срок службы при машинном времени Тмаш=3200 ч (см. табл. 5.7)

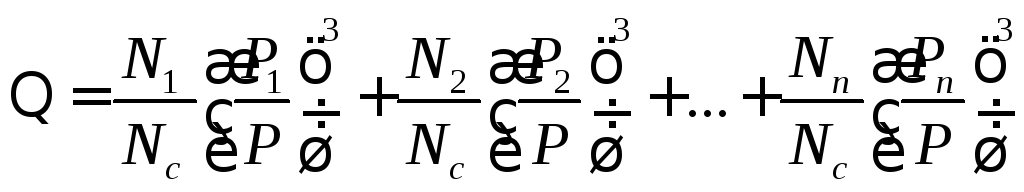

Значение коэффициента

![]() определяем

по таблице к формуле

определяем

по таблице к формуле в зависимости от отношения минимальной

нагрузки на колесо к максимальной при

29,8/171,3=0,174

в зависимости от отношения минимальной

нагрузки на колесо к максимальной при

29,8/171,3=0,174![]()

Приведенное число оборотов колеса за срок службы

![]()

Допустимое контактное напряжение определяем по формуле

Поскольку

Поскольку

![]() ,

условие прочности выполнено.

,

условие прочности выполнено.

Расчет ходовых колес

Ходовые колеса следует рассчитывать по литературным источникам [2,6,7,8].