- •1. Теплофизические свойства пластмасс в производстве тары

- •2.Каландрирование

- •3. Термоимпульсная сварка мягкой тары. Влияние упаковываемой продукции на качество сварных швов.

- •1. Виды и состав пластмасс в производстве тары.

- •2.Основные виды термоформования тары из листовых термопластов ( свободное, негативное, позитивное).

- •3. Расчет сварных соединений мягкой тары на прочность. Основные дефекты сварных соединений

- •1. Методы производства тары в зависимости от вида заготовки пластмасс.

- •2. Полимерные пленки для тары,полученные методом полива.

- •3. Высокочастотная сварка мягкой тары. Особенности.

- •1. Ориентация полимерных пленок для производства тары

- •2. Аналитический расчет технологической производительности фуа линейного типа для производства мягкой тары.

- •Принцип работы и основные узлы литьевой мшины

- •Влияние способов получения полимерных пленок на технологию производства и свойства тары.

- •2. Анализ производительности фасовочно-упаковочного автомата

- •3. Схема пресс-формы.

- •Виды и состав пластмасс в производстве тары.

- •Циклограмма процесса термоформования. Расчёт времени теплорадиационного нагрева листовой заготовки.

- •Контактно-тепловая сварка мягкой тары.

- •1. Реологические свойства полимеров в производстве тары.

- •2. Принципиальная схема и циклограмма работы формовачно-фасовочного автомата с устройством роторного формования.

- •3. Структурная слоевая неоднородность материала тары, полученной во фронтальном и струйном режиме заполнения литьевой формы.

- •Билет № 21

- •Основные виды мягкой тары и технология их производства.

1. Методы производства тары в зависимости от вида заготовки пластмасс.

Порошок: полив раствора полимера - получение пленок из легко растворимых полимеров или форполимеров, которые нестойки в расплавленном состоянии или разлагаются при нагревании ниже температуры плавления, например ПВС, ПК, полиимиды.

Гранулы: 1)Экструзия – метод формования изделий или полуфабрикатов неограниченной длины в экструдере продавливанием расплава полимера через формующую головку с каналами необходимого профиля. 2) Литье под давлением - применяют преимущественно для изготовления изделий из термопластов. Осуществляют под давлением 80-140 МПа на литьевых машинах поршневого или винтового типа, имеющих высокую степень механизации и автоматизации

Листы и пленки: термоформование и сварка – включает операции: подготовки заготовки требуемого размера, разогрев до высокоэластического состояния, приложение давления, охлаждение отформованного изделия, съем с формы и механич. Обработка до заданных размеров.

2. Полимерные пленки для тары,полученные методом полива.

Метод полива раствора полимера или форполимера на металлическую поверхность применяется для получения пленок из легко растворимых полимеров или форполимеров, которые нестойки в расплавленном состоянии или разлагаются при нагревании ниже температуры плавления, например ПВС, ПК, полиимиды.

Метод полива состоит из нескольких стадий: приготовление раствора полимера; полив раствора полимера на гладкую полированную поверхность; отделение растворителя от полимера.

Стадия приготовления раствора полимера включает операции растворения, фильтрования и деаэрации. Растворение осуществляют в емкостях с различными устройствами для перемешивания и подогрева! В смесители загружают пластификатор, стабилизатор, краситель и другие необходимые добавки. Концентрация растворов колеблется 10-35%. Для получения прозрачных пленок обычно используют смеси из нескольких растворителей! Очистку растворов от разнообразных примесей проводят фильтрованием в фильтрах различных конструкций с использованием сложных фильтрующих систем. Качество фильтрации во многом определяет качество получаемых пленок. Отделение раствора от воздушных включений осуществляют в деаэраторах, различных по конструкции и принципу действия.

Формование пленки происходит на стадии полива. В зависимости от вида полированной поверхности подложки различают методы полива на барабан, на бесконечную ленту, в осадительную ванну (мокрое формование).

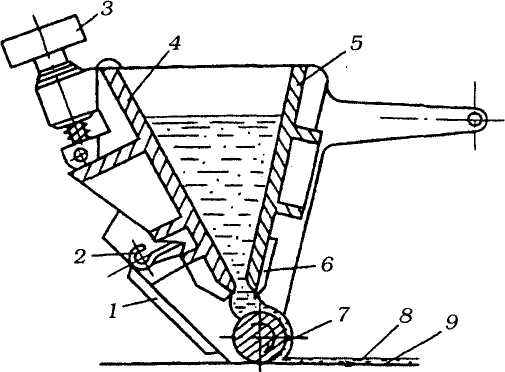

Система нанесения раствора на движущуюся подложку должна обеспечивать формование равномерного по ширине и длине слоя пленки. Наиболее часто эти функции выполняет фильера с щелевым прямоугольным отверстием внизу, размеры которого могут регулироваться перемещением подвижной стенки 4. Раствор, вытекающий из фильеры самотеком, равномерно распределяется по поверхности движущейся подложки ножом 6 с отшлифованной и полированной нижней кромкой. Толщина и равномерность слоя пленки зависят от зазора между подвижной 4 и неподвижной 5 стенками, расстояния между ножом 6 и подложкой 9, уровня раствора в емкости фильеры и скорости движения подложки. Для производства тонких пленок фильера снабжается калибрующим вращающимся валиком 7. При нанесении высоковязких растворов форполимеров, например раствора полиамидокислоты в производстве полиимидных пленок, стенки фильеры могут иметь систему подогрева.

Ф ильера

с валиком для отливки пленок из раствора:1

—

задняя

планка (стекло); 2 —пружина,

прижимающая стекло;3

—

кронштейн

с винтом для регулирования щели; 4 —

подвижная

стенка;

5 —

неподвижная

стенка; 6 — передняя планка (нож);7

—

вращающийся

валик;-8 —

пленка;

9 —

подложка

ильера

с валиком для отливки пленок из раствора:1

—

задняя

планка (стекло); 2 —пружина,

прижимающая стекло;3

—

кронштейн

с винтом для регулирования щели; 4 —

подвижная

стенка;

5 —

неподвижная

стенка; 6 — передняя планка (нож);7

—

вращающийся

валик;-8 —

пленка;

9 —

подложка

Формование пленок методом полива на барабан:Приготовленный раствор полимера из питателя подается в фильеру, откуда равномерным слоем наносится на вращающийся нагретый отливочный (сушильный) барабан. Металлический барабан шириной 1,2-2,6 м и диаметром 1,5-5,4 м имеет гладкую полированную поверхность (не ниже 9-го класса чистоты), обогревается теплым воздухом, горячей водой или паром. Для облегчения съема сформованной и подсушенной пленки на поверхность барабана наносят тонкое твердое антиадгезивное покрытие(раствор отверждающихся кремнийорганических соединений). Высушенная на барабане пленка приобретает самонесущую способность, становится формоустойчивой. При помощи съемного валка пленка отделяется от барабана и подается в сушильную камеру для окончательной досушки, откуда проходит через резальное устройство для обрезки кромок и поступает на намоточный станок. Испарившаяся парогазовая смесь растворителей из барабана и сушильной камеры конденсируется в конденсаторе и направляется в специальный сборник.

Формование пленок методом полива на бесконечную ленту наибольшее применение нашло в производстве ТАЦ-пленок,

Мет. полива в осадит. ванну (мокрым ф.) получают целлофан.

Достоинства - равномерная толщина, повышенная прозрачность, отсутствие нерастворимых примесей, практически полная изотропность свойств.

Недостатки - низкая производительность, трудность изготовления толстых пленок, пожароспособность применяемых органических растворителей, сложность их регенерации, что существенно повышает расходы на оборудование и себестоимость выпускаемой пленки.

Метод полива дисперсии полимера на полированную поверхность мало отличается от метода полива раствора полимера. Главное отличие - применение коллоидных систем (например, латексов), в которых дисперсионной средой служит вода, а дисперсной фазой - частицы полимера. Это обусловливает достоинства способа:

а) отпадает необходимость применения дорогостоящих, токсичных и огнеопасных растворителей;

б) возникает возможность непосредственного использования эмульсий и суспензий, полученных в результате эмульсионной и суспензионной полимеризации без промежуточной операции выделения полимера.

Недостаток - сложность слипания полимерных частиц в процессе высыхания дисперсии, что затрудняет получение структурно-однородных монолитных пленок.

Метод полива дисперсии полимера используют главным образом при получении пленок для санитарно-гигиенической упаковки изделий, а также для покрытий полимерных пленок, бумаги и тканей.