- •1. Полиморфизм металлов; кривые охлаждения и нагрева железа.

- •2.Термореактивные и термопластичные пластмассы, их структура, свойства и применение

- •3.Физические основы резания металлов; виды стружки при резании

- •1) Втмо; Высокотемпературная термомеханическая обработка

- •2) Нтмо. Низкотемпературная термомеханическая обработка

- •1 Твердые сплавы – классификация, применение, маркировка, Сверхтвердые материалы

- •2 Сущность обработки металлов давлением; Основная задача всех видов омд

- •3 Титан и его сплавы- свойства, применение, принцип маркировки

- •1) Свойства металлов и сплавов принято подразделять на:

- •1 Деформирование, виды деформирования, деформации и разрушение

- •2 Легкоплавкие и тугоплавкие металлы – свойства, применение

- •1. Пластические массы . Состав и классификация пластмас

- •2. Кристалические структуры металлов и сплавов…

- •3.Сущность обработки металлов резанием…

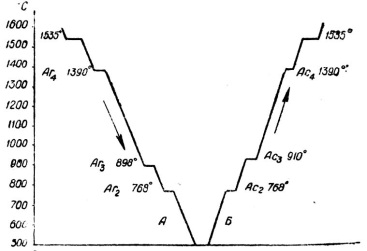

- •1 Полиморфизм металлов; кривые охлаждения и нагрева железа.

- •3 Сущность процесса прокатки, основные ее виды. Продукция прокатного производства

- •Вопрос 1. Порошковые материалы классифицируются на: пористые и компактные.

- •Вопрос 2

- •Вопрос 3

- •2 Термическая обработка; основные виды термической обработки; превращения в стали при термической обработке

- •3 Физическая сущность пластической деформации и факторы, влияющие на пластичность металла

- •2. Устройство доменной печи

- •Вопрос 1 Абразивные материалы, их свойства, применение

- •Вопрос 2. Профиль проката, сортамент проката; основные группы сортамента

- •Вопрос 3. Классификация и нумерация металлорежущих станков.

- •1 Каучуки и резиновые материалы – основные свойства, классификация резин и область их применения

- •2 Нагрев металла перед омд; явления, происходящие в металле при нагреве, режим нагрева

- •3 Сущность процессов наплавки и металлизации(напыления).

- •Вопрос 1

- •2 Литьё в песчаные формы

- •Вопрос 3

- •Вопрос 1: Легкоплавкие и тугоплавкие сплавы – свойства и применение

- •Вопрос 2: Способы сварки давлением

- •Вопрос 3: Современные способы получения стали, устройство и работа сталеплавильных агрегатов

- •2. Применяемое оборудование и оснастка литейного производства

- •3. Термические виды сварки

- •3. Термическая резка (тр) металлов; Способы термической резки металлов.

- •Вопрос 1

- •Вопрос2

- •Вопрос 3

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 1

1.

Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются в определенном геометрически правильном порядке относительно друг друга, образуя кристаллическую структуру.

Закономерное упорядоченное пространственное размещение атомов – Кристаллическая решетка.

Элементарный объем харак-щий особенности данного типа кристалла – элементарная ячейка.

Типы решеток.

Объемно центрированная кубическая ОЦК;

Гранецентрированная кубическая ГЦК;

Гексагональная плотноупакованная ГПУ;

Основные параметры хар-щие кристаллические решетки.

Период решетки- расстояние между двумя соседними параллельными кристаллографическими плоскостями в элементарной ячейке решетки.

Координационное число -показывает кол-во атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке. ГЦК-12 ОЦК-8 ГПУ-12.

Базис –кол-во атомов, приходящихся на одну элементарную ячейку. ОЦК-1 ГЦК-4 ГПУ-4

Коэффициент компактности –это отношение объема, занимаемого атомами Va ко всему объему элементарной ячейки решетки. Vp

Анизотропия- неодинаковость свойств завищащих от направления положения атомов.

Реальные металлы –это металлы имеющие различные дефекты т.е. отклонения от правильного периодического расположения атомов.

Виды дефектов

Точечные дефекты- назыв. Такие нарушения периодичности кристаллической решетки, размеры которых по всем трём координатам соизмеримы с размером атома.(Дислоцированный атом, вакансия)

Линейные дефекты –назыв. Дислокациями. Это линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла.(Сдвиг).

Поверхностные дефекты.

Объемные дефекты (макротрещины и другие подобные несплошности металла.)

2.

Инструментальные углеродистые стали — стали с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали — 0,03 % и 0,035 %, в высококачественной — 0,02 % и 0,03 % соответственно. К группе качественных сталей относятся марки стали без буквы А в конце маркировки , к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов — марки стали с буквой А. Обозначение У — углеродистая, следующая за ней цифра — среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца. Достоинство углеродистых инструментальных сталей состоит в основном в достаточно высокой твёрдости по сравнению с другими инструментальными материалами. К недостаткам следует отнести малую износостойкость и низкую теплостойкость.

Легированная сталь – это особая разновидность стали, содержащая вещества, которые обеспечивают дополнительные свойства сплава – легирующие добавки. Легирующие элементы, химические элементы, преимущественно металлы, вводимые в состав сплавов для придания им определённых свойств . Основные Л. э. в стали и чугуне — Cr, Ni, Mn, Si, Ti, Zr, Be, Al, Cu, B, Mg и др.; в алюминиевых сплавах — Si, Cu, Mg, Zn, Mn, Ti, Zr; в медных сплавах — Zn, Sn, Pb, Al, Mn, Fe, Ni, Be; в магниевых сплавах — Al, Zn, Mn, Zr; в свинцовых сплавах — Sn, Zn, Sb; в никелевых сплавах — Cr, Fe, Ti, Al. Л. э. вводят в легируемый металл обычно в виде сплавов. Основные легирующие элементы, применяемые в промышленности, - это хром, кремний, марганец. В легированных сталях этих веществ содержится 0,8-2 процента. Данные легирующие материалы делают сталь более упругой, твердой и прочной. Популярность перечисленных добавок объясняется еще и тем, что все они доступны по цене. Самыми распространенными являются следующие разновидности легированных сталей:

-хромистые. Обладают повышенной твердостью, прочностью, приемлемой ценой;

-марганцевые. Главная характеристика – высокая износоустойчивость;

-кремнистые и хромокремнистые. Твердые, упругие, поэтому широко используются для производства пружин и других упругих элементов;

-хромованадиевые. Обладают уникальной прочностью, износоустойчивостью, применяются в производстве деталей автомобилей;

-хромомолибденовые. Высокая прочность, податливость к сварке и штамповке позволяют использовать такие стали для изготовления деталей машин;

- хромомарганцевокремнистые доступнее хромомолибденовых и при этом служат их полноценной заменой;

-хромоникелевые. За счет высочайшей прочности и пластичности нашли свое применение в производстве коленчатых валов, поршней и других узлов в машиностроении.

3.

При повышении температуры до 300®С сопротивление деформированию несколько увеличивается, а пластичность уменьшается. Дальнейшее повышение температуры приводит к резкому увеличению пластичности металла, затем при 800®С она незначительно падает, а при дальнейшем увеличении температуры снова увеличивается.

Явления снижения пластичности при 300®С называется синеломкостью, а при 800®С- красноломкостью.

Красноломкость — свойство металлов давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850—1150 °C).

Красноломкость обусловливается главным образом распределением некоторых примесей (меди, серы) по границам зёрен металла. В поверхностном слое стали, содержащей более 0,4-0,5 % меди, при высоких температурах иногда образуются местные скопления структурно-свободной меди, в результате чего при деформации металла могут возникнуть поверхностные надрывы и трещины.

Красноломкость наблюдается также в стали с повышенным содержанием серы и пониженным марганца. В этом случае сера находится в стали не в виде сравнительно тугоплавкого сернистого марганца MnS, а в виде сернистого железа FeS, которое образует с железом эвтектику, располагающуюся по границам зёрен. При 988 °C эта эвтектика плавится, что нарушает связь между зёрнами и при деформации вызывает появление трещин. Для ослабления вредного влияния и устранения красноломкости в сталь вводят элементы (алюминий, титан, цирконий и др.), образующие тугоплавкие сульфиды. Концентрация меди на границах зёрен может быть в некоторой мере предотвращена легированием (никелем, молибденом, бором).

Синеломкость — снижение пластичности стали при одновременном повышении прочности, наблюдаемое при деформации в интервале температур, вызывающих синий цвет побежалости (200—300 °C).

На пластичность металла оказывает влияние и его микроструктура: размер зёрен, равноосность и равномерность зёрен, наличие и отсутствие в стали перлита, цементита и т.д.

2)Горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит настолько полно, что металл по окончании обработки давлением имеет рекристаллизованную структуру без следов упрочнения. Для чистых металлов явление рекристаллизации возникает при температурах, по данным профессора Бочвара А. А., около 0,4 от абсолютной температуры плавления.

При рекристаллизации в деформируемом металле образуются центры рекристаллизации, вокруг которых растут новые зерна взамен деформированных, а металл приобретает равноосную неориентированную структуру. Скорость рекристаллизации с повышением температуры возрастает. Температура рекристаллизации имеет большое практическое значение. Во-первых, для того чтобы восстановить структуру и свойства исходного металла, его необходимо нагреть до температуры, превышающей температуру рекристаллизации, а затем охладить по определенному режиму. Во-вторых, пластическая деформация при температуре выше температуры рекристаллизации, хотя и протекает с образованием сдвигов, вызывающих упрочнение, но упрочнение будет немедленно устраняться протекающим при этих температурах процессом рекристаллизации. Следовательно, при пластической деформации выше температуры рекристаллизации упрочнения не произойдет. Горячая обработка стали осуществляется при температурах, лежащих выше линии GSK (см. рис. 6), т. е. когда сталь имеет аустенитную структуру (доэвтектоидная) или аустенит плюс цементит (заэвтектоидная).

С ростом степени холодной пластической деформации усиливаются прочностные свойства металла (увеличиваются пределы прочности и текучести, твердость), а пластические свойства ослабевают (уменьшаются относительное удлинение и сужение, ударная вязкость)

Холодная пластическая деформация сопровождается искажением кристаллической решетки металла — образованием новых дислокаций, дроблением зерен, их сплющиванием и удлинением в направлении наибольшего течения металла. В результате искажений кристаллической решетки и появления остаточных напряжений изменяются физико-химические свойства металла, например уменьшаются электро- и теплопроводность. В результате холодной деформации в металле возникают также преимущественная ориентировка (текстура) и анизотропия свойств, т. е. их неоднородность в зависимости от направления преимущественного течения металла.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 2

1.

Цементит — Химич соед железа с углеродом( корбид железа Fe3C, 6,67% углерода) Феррит — Твердый раствор внедрения углерода в Fe альфа. Различают низкотемпературный(0.2% С) и высокотемпературный (0.1% С) Аустенит — твердый раствой внедрения Fe гамма. Аустенит сплавов существует только при высоких температурах Перлит — Механ смесь ферлита и цементита ( 0.8% С) и образующаяся в аустените при температуре 727 С Ледевурит — эфтектическая смесь аустенита и цементита ( содержание С 4,3%) Железо углеродистые сплавы в зависимости от содержания углерода делятся на стали (до 2,14% С) и чугуны ( от 2,14 до 6,67 % С)

Сталь содержащая 0,8% С называется эфтектоидной. В доэфтектоидной стале при полном охлаждении получается стругтура состоящая из равномерно распределенных зерен перлита. В заэфтектоидной стали(С>0,8%) на лини SE при понижени температуры из аустенита начинает выделяться вторичный цементит.

Цементит под микроскопом эта структурная составляющая имеет вид пластинок или зерен различной величины. Цементит тверд (800 НВ) и хрупок, пластичность его близка к нулю. Различают цементит, выделяющийся при первичной кристаллизации из жидкого сплава (первичный цементит).

Цементит, выделяющийся из твердого раствора ?-аустенита (вторичный цементит). Кроме того, при распаде твердого раствора ? выделяется третичный цементит. Все формы цементита имеют одинаковое кристаллическое строение и свойства, но различную величину частиц - пластинок или зерен. До 217°С (точка Кюри) цементит ферромагнитен, а при высоких температурах - парамагнитен. Название обусловлено структурой, похожей на цемент. Феррит (Ф, ?, Fe?) - это твердый раствор внедрения С в Fe?.

Феррит обладает решеткой К6; под микроскопом имеет вид светлых зерен различной величины. Феррит мягок (твердость 80 НВ) и пластичен. Пластичность феррита зависит от величины зерна: чем мельче зерна, тем пластичность выше. До 768°С он феррамагнитен, а при более высоких температурах парамагнитен.

Аустенит (А, ? или Fe?(С)) - это твердый раствор внедрения С в Fe?. ; под микроскопом имеет вид светлых зерен с двойными линиями. Твердость его 220 НВ. Аустенит парамагнитен. Графит обладает решеткой Г6 со слоистым расположением атомов. Под микроскопом он имеет вид пластинок различной формы и величины (серые чугуны); хлопьев (ковкие чугуны), а также шарообразную форму (высокопрочные чугуны). При 1147°С у сплавов, содержащих больше 2,14% С, проходит эвтектическое превращение (образование ледебурита).

Ледебурит (Л) - это смесь аустенита и цементита. Он возникает в процессе первичной кристаллизации при 1147°С. Входящий в состав ледебурита аустенит при 727°С превращается в перлит, а в интервале от 727°С до обычных температур порядка 20°С ледебурит состоит из смеси перлита и цементита. Твердость его около 700 НВ, и он обладает значительной хрупкостью. Ледебурит характерен для структуры белых чугунов. При 727°С у сплавов с содержанием 0,02-0,025% С проходит эвтектоидное (перлитное) превращение.

Перлит (П) (название получено по структуре, имеющей вид перламутра) - это эвтектоидная смесь феррита и карбида, образующаяся из аустенита при вторичной кристаллизации и содержащая 0,8% С. Перлит может иметь пластинчатое строение (если цементит в виде пластинок) или зернистое строение (если цементит в виде зерен). В зависимости от строения твердость его 160-190 НВ (для зернистого) и 190-230 НВ (для пластинчатого). Зернистый перлит пластичней.

2.

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и по назначению. По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:• малоуглеродистые - менее 0,3% С;• среднеуглеродистые - 0,3...0,7% С;• высокоуглеродистые - более 0,7 %С. В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:• низколегированные - менее 2,5%;• среднелегированные - 2,5... 10%;• высоколегированные - более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу:в отожженном состоянии - доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный;По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы: обыкновенного качества (рядовые) качественные высококачественные особо высококачественные.По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора. Качественные - до 0,035% серы и фосфора каждого отдельно. Высококачественные - до 0.025% серы и фосфора. Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

По степени её раскисления, существуют: спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки. Кипящие стали - слабо раскисленные; маркируются буквами "кп". Полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс".

3.

Чугун-это сплав железа с углеродом и другими элементами содержащими углерода более 2,14%

Производство чугуна – процесс, требующий наличия специального оборудования и соблюдения технологии. Рассмотрим его подробно, начиная от материалов, из которых выплавляется чугун, заканчивая самой технологией.

Доменный процесс выплавки чугуна

Железо в руде находится в форме окислов. Целью доменного процесса является освобождение железа от связанного с ним кислорода — восстановление.

Загрузочный аппарат засыпает в доменную печь в определенной пропорции рудные материалы, топливо (кокс) и флюсы. Загружают отдельные виды сырья слоями, чтобы увеличить поверхность их соприкосновения, на которой происходят химические реакции.

В нижнюю часть домны, в ее горн, через специальные отверстия — фурмы вдувают горячий воздух. Кислород, содержащийся в воздухе, взаимодействует с углеродом кокса, в результате чего образуется углекислый газ СОг. 'Он поднимается выше, проходит через кокс, вступает с ним в реакцию, продуктом которой является окись углерода СО. Поднимаясь выше, она отнимает у окислов железа, содержащихся в руде, кислород и связывает его. Освободившееся железо вступает во взаимодействие с углеродом, образуется сплав — чугун.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 3

1.

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости, предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияниия на свойства стали не оказывает.

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера. Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

2.

Химикотермическая обработка(ХТО) - это технологический процесс, который заключается в диффузном насыщении поверхностного слоя деталей какими-то элементами, для изменения его состава структуры и свойств. Виды ХТО: 1) Цементация(твердая и газовая) насыщается углеродом низкоуглеродистые стали, глубина слоя от 0,5мм до 4мм, после ХТО детали могут подвергать закалке и низкому отпуску или шлифовке, в результате ХТО твёрдость поверхностного слоя от 58 до 62HRC, карбюризаторами являются для твёрдой смесь древесного угля и углекислых солей, а для газовой природный газ или метан; 2) азотирования, насыщается азотом с температурой в печи 500-600 градусов, насыщают среднеуглеродистые стали после чистовой обработки, после закалки и отпуска так же легированные хромом, ванадием титаном. глубина слоя 0,5мм. после ХТО детали шлифуют или полируют. В результате твёрдость поверхностного слоя от 45 до 52HRC. Карбюризатор - аммиак; 3) нитроцементация, насыщение азот + углерод. Производится для конструкционных, инструментальных быстрорежущих сталей. глубина слоя от 0,02 до 0,04 для быстрорежущих от 0,2-0,8мм. после ХТО деталь подвергают закалке при температуре 800-825 градусов так же придают низкому отпуску 160-180 градусов. В результате твердость поверхностного слоя от 56-62HRC. Карбюризатором является смесь природного газа с аммиаком.

3.

Сваркой называется процесс получения неразъёмного соединения отдельных частей из твёрдых материалов за счёт междуатомных сил сцепления как с применением нагрева, так и без него. Сварка в промышленности особенно широко применяется для соединения металлов, но могут свариваться и многие другие материалы: стёкла, пластмассы, смолы, некоторые горные породы и т. д.

Силы сцепления, связывающие в одно целое элементарные частицы, из которых состоят твёрдые или жидкие тела, могут быть объяснены взаимодействием электронных оболочек атомов, составляющих тело. Для осуществления сварки, т. е. соединения твёрдых металлических частей в одно целое, необходимо привести в действие силы сцепления. Для этого прежде всего нужно достаточно сблизить атомы соединяемых частей на расстояние порядка атомного радиуса, а затем активизировать силы сцепления, т. е. заставить взаимодействовать электронные оболочки соединяемых частиц. По общим законам термодинамики частицы взаимодействуют так, что в конечном счёте уменьшают свободную энергию системы. К процессам, уменьшающим свободную энергию системы, относятся, например, распределение атомов в определённом правильном порядке пространственной кристаллической решётки, которая обладает известной прочностью. Для деформирования решётки необходимо затратить определённую работу, т. е. подвести к твёрдому кристаллическому телу достаточное количество энергии. Деформированная кристаллическая решётка при подходящих условиях возвращается к нормальному состоянию, уменьшая свободную энергию системы и возвращая работу, затраченную на её деформирование. Во время перестройки деформированной кристаллической решётки частицы приходят во взаимодействие, вызывая срастание в одно целое соединяемых металлических частей.

Различают такие способы сварки как:

Контактная сварка — сварка давлением, заключ. В совместном термическом и деформационном воздействии на соед. Детали.

Газопрессовая сварка — сварка давлением, при которой нагрев детали осуществляется многопламенной газовой горелкой с одновременным сжатием соед. Деталей.

Диффузионная сварка — сварка давлением, при которой соединение образуется в результате взаимной диффузии атомов поверхностных слоев соед деталей

Холодная сварка — сварка давлением, при которой соед деталей производится при значительной пластичной деформации без применения нагрева.

Ультрозвуковая сварка — сварка давлением, при которой соед образуется в результате ультрозвуковых колебаний 1 детали относительно другой.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 4

1. Полиморфизм металлов; кривые охлаждения и нагрева железа.

Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются в определенном геометрически правильном порядке относительно друг друга, образуя кристаллическую структуру.

Закономерное упорядоченное пространственное размещение атомов – Кристаллическая решетка.

Элементарный объем харак-щий особенности данного типа кристалла – элементарная ячейка.

Типы решеток.

Объемно центрированная кубическая ОЦК;

Гранецентрированная кубическая ГЦК;

Гексагональная плотноупакованная ГПУ;

Основные параметры хар-щие кристаллические решетки.

Период решетки- расстояние между двумя соседними параллельными кристаллографическими плоскостями в элементарной ячейке решетки.

Координационное число -показывает кол-во атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке. ГЦК-12 ОЦК-8 ГПУ-12.

Базис –кол-во атомов, приходящихся на одну элементарную ячейку. ОЦК-1 ГЦК-4 ГПУ-4

Коэффициент компактности –это отношение объема, занимаемого атомами Va ко всему объему элементарной ячейки решетки. Vp

Анизотропия- неодинаковость свойств завищащих от направления положения атомов.

Реальные металлы –это металлы имеющие различные дефекты т.е. отклонения от правильного периодического расположения атомов.

2.Термореактивные и термопластичные пластмассы, их структура, свойства и применение

Термопласты делят на неполярные(полиэтилен , полипропилен, полистирол и фторопласт) и полярные(оргна стекло , поливинилхлорид, полиамиды, полиуретаны , поликарбонаты) .

Полиэтилен из него изготавливают кислотостойкие трубы, краны , пленки и различную арматуру, высокие диэлектрические свойства.

Полипропилен высокие физико-механичекие свойства, изготавливают детали мотоциклов , холодильников , авто , главный недостаток невысокая морозостойкость .

Полистирол изготавливают нити , пленочные материалы , легко нагруженные фассоные изделия , из-за высоких диэлектрических свойств применяют в радиотехнике .

Фторопласт относительно мягкий , но охрупчивается при низких температурах и не растворяется в кислотах , используется при изготовление подшипников .

Органическое стекло по своей природе — прозрачный аморфный термопласт. Пропускает ультрафиолетовое излучение отличается высокой стойкостью в атмосфере и не подвергается действию разбавленных кислот и щелочей. Широко используется в самолето- и автомобилестроении, в оптической промышленности.

Поливинилхлорид (винипласт) — аморфный полимер. Для винипласта характерна повышенная жесткость и высокая механическая прочность Этот материал хорошо обрабатывается, сваривается и склеивается. Не поддерживает горение, химически стоек. Из винипласта изготавливают детали запорной арматуры, используемой в хим-кой промышленности.

Полиамиды обладают хорошей жидкотекучестью, высокой стойкостью против истирания, низким коэффициентом трения поддаются механической обработке. Наиболее известные пластмассы этой группы — капрон и нейлон. Из капрона изготавливают детали, используемые в узлах трения, а также втулки. Капрон применяется в авиа- и судостроении

Свойства полиуретанов близки к свойствам полиамидов уступая полиамидам по прочности и теплостойкости, они превосходят их по электрическим свойствам и химической стойкости,

Поликарбонат сохраняет высокую ударную вязкость при повышенных и минусовых (до -100 °С) температурах, что обуславливает широкое его использование в качестве конструкционного материала для небольших деталей. Из него изготавливают подшипники, шестерни, медицинское оборудование, радиодетали.

Термореактивные пластмассы. В термореактивных пластмассах связующим веществом служат термореактивные смолы — фенолоформальдегидные, эпоксидные и кремнийорганнче- ские. В качестве связующего также могут использоваться непредельные полиэфиры, Термореактивные пластмассы классифицируют с учетом структурного состояния используемого наполнителя на порошковые, волокнистые и листовые.