- •1 Общие сведения о технологическом оборудовании

- •16 Оборудование для перемещения штучных грузов (приемно-транспортные машины и устройства-тележки и погрузчики)

- •17 Оборудование для перемещения штучных грузов (транспортеры) (назначение, виды, устройство)

- •18 Оборудование для перемещения штучных грузов(тали, элеваторы, лифты) (назначение, устройство, принцип действия)

- •Преимущества

- •Недостатки

- •Дополнительные агрегаты тнвд

- •37 Оборудование для перемещения сыпучих молочных продуктов (пневмотранспортные системы) (назначение, устройство, принцип действия)

- •38 Молокомеры (назначение, виды, устройство)

- •1) Емкости для биохимических процессов

- •1.1) Емкость для выработки кисломолочных продуктов 1.2) Заквасочники 2) Емкости для физико-химических процессов

1 Общие сведения о технологическом оборудовании

Технологический процесс-воздействие на сырье с целью изменения или сохранения его структурно-механических, физико-химических и биохимических свойств.

Технологическое оборудование -производственное оборудование, предназначенное для выполнения технологических операций по переработке животного сырья в пищевые, кормовые и технические продукты.

Технологической операцией называется законченная часть технологического процесса, выполняемая на одном рабочем месте.

2 Классификация технологического оборудования

По характеру воздействия на продукты

Машины-технологическое оборудование, в котором осуществляется воздействие на продукт.

Аппараты- технологическое оборудование в котором обрабатываемый продукт изменяет свои физико-химические свойства или агрегатное состояние.

По характеру работы

Периодического действия

При периодическом воздействии на продукт в течении некоторого промежутка времени после, чего продукт выгружается.

Полунепрерывного действия

Загрузка и воздействие на продукт осущ. непрерывно, а выгрузка через определенные промежутки времени.

Непрерывного действия

Загрузка, обработка и выгрузка осущ. одновременно.

В соотношении основных и вспомогательных операций и участия в них человека

Неавтоматического действия

Вспомогательные и часть основных операций осущ. вручную.

Полуавтоматического

Основные операции осущ. оборудованием, а вспомогательные- вручную.

Автоматического

Все операции осущ. оборудованием без участия человека.

В зависимости от сочетания в производственном потоке

Отдельные единицы выполняют одну технологическую операцию.

Агрегаты выпол. несколько технол. операций.

Комбинированное- выполняют законченный цикл операций.

Поточная автоматическая линия-все технол. операции осущ. в непрерывном потоке.

В зависимости от вида движения обрабатываемого продукта

Однопозиционные без перемещаемые изделия

Многопозиционные с периодическим перемещение изделия

Многопозиционные с непрерывным перемещением изделия

Общее технол. оборудование

↓

оборудование для транспо-

ртирования, приемки,

и хранения молока

для транспортирования

для внутризаводского перемещения

для учета и взвешивания

для хранения

2)для механич. обработки

для механ. очистки(фильтры)

для разделения и концентрирования мембранными методами

для разделения гетерогенных систем (сепараторы)

для диспергирования (гомогенезация)

для предварительного обезвоживания белковых продуктов

3)оборуд. для тепловой обработки

для охлаждения

нагрева

пастеризации и термизации

стерилизации

вакуум-термической обработки

оборуд. отдельных операций

для пр-ва мороженого

слив. масла и спредов

творога т твор. изд.

сгущ. мол. пр-в

сыра

сухих мол. пр-ов

оборуд. для мойки и стериализации

3 Структура технологического оборудования

Любая единица технологического оборудования состоит из следующих частей: станины (корпуса, рамы и т. п.), устройства или узлов загрузки (выгрузки) продукта, защиты (блокировки), привода и исполнительного (передаточного) механизма, исполнительных органов и контрольно-измерительных приборов.

Станина предназначена для крепления всех частей оборуд., в том числе дополнит.устройств (транспортирования, подъема и т. п.), необходимых для работы оборуд.. В отдельных видах оборуд. (сепараторы и др.) станина служит устройством (картером), в кот. находится смазка для исполнительного механизма.

Устройство загрузки (выгрузки) осущ. периодическую или непрерывную подачу продукта в оборуд., а также может обеспечивать его дозирование по объему или массе в зависимости от требований технол. процесса.

Устройство защиты (блокировки) предназначено для предотвращения неправильного или несвоевременного включ.или отключ. отдельных частей оборуд. или предохранения их от разрушения при аварии.

Привод служит для передачи движения через исполнительный механизм или исполнительные органы оборуд.. В качестве привода применяют электрические, гидравлические и пневматические механизмы.

Исполнительный (передаточный) механизм предназначен для передачи движения от привода к исполнительным органам технол. оборуд..

Исполнительные органы предназначены для непосредственного оказания на обрабатываемый продукт энергетического (механического, теплового) воздействия или создания условий, обеспеч. взаимодействие продукта с рабочими средами или энергетическими полями.

4) .Привод служит для передачи энергии через исполнительный механизм на испол.органы.Сущ-ет 3 вида привода электрический,гидравлический,пневматический.

1)Основная часть электрического привода — электродвигатель.По роду подводимого тока электродвигатели разделяют на три группы:постоянного тока( плавное изменение частоты вращения вала в широких пределах);трехфазные переменного тока — сравнительно редко используемые синхронные и широко применяемые асинхронные. По сравнению с асинхронными они обладают более высоким коэффициентом полезного действия, выдерживают значительные перегрузки. Асинхронные электродвигатели используют для приведения в действие ТО, они несложны по конструкции и в обслуживании. Однофазные асинхронные малой мощности. Их применяют преимущественно во вспомогательных устройствах. По способу крепления к опоре электродвигатели подразделяют на фланцевые, вертикальные с нижним выходом вала, на скользящей плите и встраиваемые. В качестве электрического привода могут служить также линейные электродвигатели и соленоиды (электромагниты).

2)Гидравлический привод состоит из насоса, подающего рабочую жидкость (минеральное и касторовое масла, глицерин, воду и др.) в гидросистему и поддерживающего в ней давление и расход; гидродвигателя, передающего движение исполнительному механизму; трубы, соединяющей насос и гидродвигатель; емкости для хранения рабочей жидкости; сборника рабочей жидкости;фильтрови охлаждения рабочей жидкости. Для подачи рабочей жидкости применяют лопастные, шестеренные, поршневые и другие насосы. Гидродвигатели бывают ротационными(приводящие механизм во вращательное движение), поворотными (прив. мех. в поворотное движ.) и поршневыми (прив. мех во возвратно-поступательное движ.).

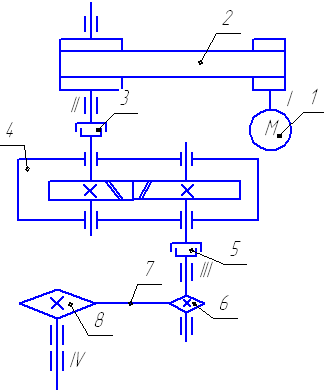

3)В пневматическом приводе рабочей средой является сжатый воздух. В состав привода входят компрессор, нагнетающий воздух в систему; ресивер (герметичный сосуд) для создания запаса воздуха; фильтр; трубопроводы; пневмодвигатель; приборы контроля и автоматики. Пневмоприводы бывают ротационные, поршневые, мембранные(раб.орган-гибкая мембрана) и др. Наибольшее распространение получили поршневые.

пневмопривод

пневмопривод

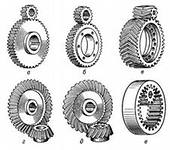

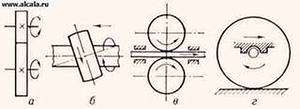

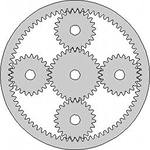

электропривод

5.Исполнительные(передаточные)механизмы служат для передачи энергии от привода к исполнительным органам. Они бывают:жесткие и гибкие. К жестким относятся зубчатые, червячные, храповые, рычажные, кривошипношатунные, кулачковые, пружинные, планетарные, фрикционные, шарнирные.К гибким— ременные, цепные, ленточные применяют при небольших передаточных отношениях, а также в комбинации с жесткими механизмами. Передаточный механизм состоит из ведущего звена, которое связано с приводом, и ведомого звена, соединяемого с исполнительными органами. Основной параметр, характеризующий работу исполнительного механизма, — передаточное отношение (число). Оно представляет собой величину, равную отношению: в зубчатых передачах числа зубьев ведомой и ведущей к диаметру ведомой и ведущей шестерен; в зубчатых и ременных передачах частоты вращения ведомой шестерни (шкива) к частоте вращения ведущей шестерни (шкива).

Исполнительный механизм характеризуется условиями работы исполнительных органов. Существуют следующие исполнительные механизмы: непрерывной работы — исполнительные органы находятся в постоянном контакте с обрабатываемым продуктом в течение всего цикла движения механизма; периодической работы — исполнительные органы находятся в контакте с продуктом в течение части движения исполнительного механизма (рабочее перемещение), остальное время пребывают в нерабочем положении (холостое перемещение)

Исполнительные органы предназначены для непосредственного оказания на обрабатываемый продукт энергетического (механического, теплового) воздействия.

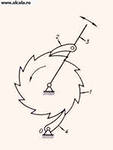

рычажный

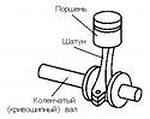

кривошипно-шатунный

рычажный

кривошипно-шатунный

Фрикционный планетарный

6. Исполнительные(передаточный)механизмы служат для передачи энергии от привода к исполнительным органам. Они бывают:жесткие и гибкие. К гибким относятся ременные,цепные,ленточные. К жестким относятся зубчатые, червячные, храповые, рычажные, кривошипношатунные, кулачковые, пружинные, планетарные, фрикционные, шарнирные.

Передаточный механизм состоит из ведущего звена, которое связано с приводом, и ведомого звена, соединяемого с исполнительными органами. Основной параметр, характеризующий работу исполнительного механизма, — передаточное отношение (число). Оно представляет собой величину, равную отношению: в зубчатых передачах числа зубьев ведомой и ведущей к диаметру ведомой и ведущей шестерен; в зубчатых и ременных передачах частоты вращения ведомой шестерни (шкива) к частоте вращения ведущей шестерни (шкива).

Исполнительный механизм характеризуется условиями работы исполнительных органов. Существуют следующие исполнительные механизмы: непрерывной работы — исполнительные органы находятся в постоянном контакте с обрабатываемым продуктом в течение всего цикла движения механизма; периодической работы — исполнительные органы находятся в контакте с продуктом в течение части движения исполнительного механизма (рабочее перемещение), остальное время пребывают в нерабочем положении (холостое перемещение).

Исполнительные органы предназначены для непосредственного оказания на обрабатываемый продукт энергетического (механического, теплового) воздействия.

10.

Основные требования к оборудованию. К технологическому оборудованию предприятий молочной отрасли предъявляют как общие требования, характерные для всех видов пищевого оборудования, так и специальные (санитарные), определяемые особенностями перерабатываемого сырья, а также требования безопасности.

К общим требованиям, предъявляемым к технологическому оборудованию молочных предприятий, относятся необходимая производительность, минимальные материало — и энергоемкость, трудоемкость и безопасность в обслуживании, качество вырабатываемой продукции, ремонтопригодность, надежность, долговечность, экологическая безопасность.

Особенность технологического оборудования, перерабатывающего молочное сырье, — это высокие санитарные требования к его конструкции. Исполнительные органы технологического оборудования конструктивно выполняют таким образом, чтобы при самых неблагоприятных условиях эксплуатации исключить возможность проникновения в рабочую зону посторонних предметов, смазочных масел, ржавчины или металлической пыли, получаемой от износа деталей.

Конструкционные материалы технологического оборудования при контактировании с пищевыми продуктами не должны образовывать примесей, загрязняющих пищевую продукцию и снижающих ее качество. Запрещается применять в рабочей зоне детали из свинца, цинка, меди, сплавов и покрытия из них, а также покрытия из кадмия, никеля, хрома, эмалей, пенопластов, пластмасс на основе формальдегида, материалов, содержащих стекловолокно, асбест, изделия из керамики, стекла, лакокрасочных покрытий.

Применяемые материалы должны быть стойкими к химическим, тепловым и механическим воздействиям при систематической мойке, чистке и дезинфекции оборудования. Цвет конструкционных материалов в рабочей зоне не должен влиять на оценку качества пищевой продукции и затруднять выявление загрязнений.

Конструкция оборудования должна обеспечивать защиту продукта от внешних загрязнений, исключать выбросы продуктов или вспомогательных материалов в окружающую среду, обеспечивать полное опорожнение и хорошую очищаемость оборудования, предотвращать застой остатков продукта и образование очагов гниения. Все поверхности должны быть доступны для санитарной обработки и контроля ее качества.

Конструкция продуктовой зоны оборудования, предусматривающего замкнутую систему санитарной обработки (безразборную мойку), должна обеспечивать возможность периодической разборки для ручной чистки и контроля. Съемные и разборные детали и узлы должны быть снабжены легкоразборными соединениями.

Изоляция поверхностей оборудования должна быть выполнена из теплоизолирующих материалов, не загрязняющих окружающую среду и продукт.

Оборудование, выделяющее влагу, газы, пыль и посторонние запахи, должно быть максимально загерметизировано.

11.

Учет поступающего на переработку молока и продукции, вырабатываемой молочными заводами, осуществляют с помощью молокомеров, счетчиков, расходомеров и весов.

12.

На дальние расстояния молоко перевозят во флягах и различных емкостях, называемых транспортными цистернами. Внутри предприятий молоко транспортируют по молокопроводам.

Для транспортирования молока по трубам и перемещения его через рабочие объемы технологического оборудования, не имеющего собственных напорных устройств, применяют насосы различного типа.

Способ транспортирования сырья на молочный завод существенно влияет на качество и себестоимость получаемой продукции.

Для перемещения молока и продуктов его переработки внутри цехов применяются такие простейшие средства механизации, как ручные и самоходные тележки, короткие молокопроводы и различные конвейеры.

При транспортировании молока с ферм на перерабатывающие предприятия используют фляги, автоцистерны и молокопроводы. В больших объемах (1000 л и более) молоко перевозят в цистернах с помощью автомобильного, железнодорожного и водного транспорта.

Небольшое количество молока перевозится во флягах грузовым автотранспортом. При этом способе велики затраты труда на погрузочно-разгрузочные операции и потери молока, а условия перевозки не отвечают санитарно-гигиеническим требованиям к пищевым продуктам. Вместе с тем его широко применяют для транспортирования жидких продуктов (сметана, сгущенное молоко и др.) в торговую сеть.

Автоцистерна состоит из одной или нескольких секций эллиптической формы со сферическими днищами. Снаружи секции покрыты термоизоляцией, деревянной обшивкой и пергаментом, поверх которых установлен защитный кожух из тонколистовой углеродистой стали. Деревянная обшивка предохраняет термоизоляционный материал (чаще всего мипора или заливочный пенопласт) от механических повреждений, а кожух — от проникновения влаги. Благодаря слою термоизоляции, покрывающему секции, предотвращаются нагрев и замораживание молока при транспортировании. Секция, изготовленная из пищевого листового алюминия, в зависимости от марки автоцистерны имеет вместимость от 0,9 до 6,55 м3 молока.

Для мойки и осмотра рабочей емкости в секции служит люк, герметически закрывающийся крышкой с уплотнительной кольцевой резиновой прокладкой. На внутренней поверхности горловины люка имеются круговые метки, указывающие уровень молока при заполнении им секции. Автоцистерны небольшой вместимости промывают, закачивая внутрь воду и моющие средства через трубопровод молочного завода. Мойка автоцистерны вместимостью более 10 м3 осуществляется также от трубопровода завода. Особый интерес представляет применение молокопроводной системы транспортирования молока на перерабатывающие предприятия малой и средней мощности в том случае, когда они незначительно удалены от молочных ферм. Опыт показал целый ряд преимуществ такой доставки перед всеми другими способами: высокий коэффициент эксплуатационной надежности, простота и удобство обслуживания, возможность использования в условиях бездорожья, сокращение длительности транспортировки молока. В горных районах благодаря перепаду высот между пунктами приема и сбора молока экономичны самотечные молокопроводы из полиэтиленовых труб диаметром 16, 20 или 25 мм. В доступных местах их укладывают в землю на глубину 40—70 см, а в ущельях, на крутых склонах, над водными преградами крепят к промежуточным опорам или стальной проволоке, туго натянутой между опорами.

13. Молокопроводные системы (назначение, виды, устройство).

-самотечные

-напорные

-вакуумированные

-вакуумированные

При транспорте продукт перемещается вследствие разностей между давлениями, создаваемыми сжатием воздуха, или разрежением. Пневматическую систему используют для перемещения жидких продуктов(молока) и твердых(сухошо молока), а также для выгрузки масла, сырной массы и т.д. Во всех случаях минимальная разность между давлениями на напорной стороне и участке приема пордукта должна обеспечить создание необходимых скоростей движения продуктов.

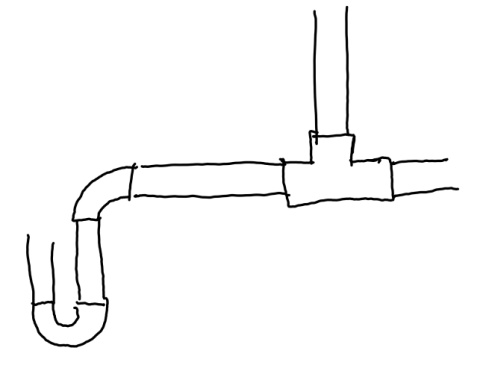

В последнее время используется пневматическая система, предназначеннная для подземной транспортировки молока непосредственно из хозяйства на завод, а также от сливных пункотов или же от хозяйств на сливной пункт(рис). В молокопроводе 2 друбы: одна для подачи молока, другая-воздуха. Трубы между собой закольцованы для того, чтобы можно было сжатым воздухом с фермы на завод подавать молоко, а с завода на ферму-моющие растворы. Резиновые шарики выполняют функции поршней. Возможно обратное движение обезжиренного молока или сыворотки с завода на ферму для использования на сельском хозяйстве. Мойка осуществляется безразборно с помощью моющих средств и резиновых шариков.

Сжатый воздух для подавливания молкоа по трубам подвергается очистке. Он должен быть сухим и охлажденным после сжатия в компрессоре 9. Для этого воздух предварительно проходит через маслоотделитель 8, воздухоохладитель 7, брызгоуловитель 6 и угольный фильтр 5. Давление воздуха, выходящего из компрессора, уменьшается до требуемогою

Обе трубы молокопровода укладываюстя в одной траншее шириной 0,5 м. Глубина укладки должна быть ниже глубины промерзания грунта.

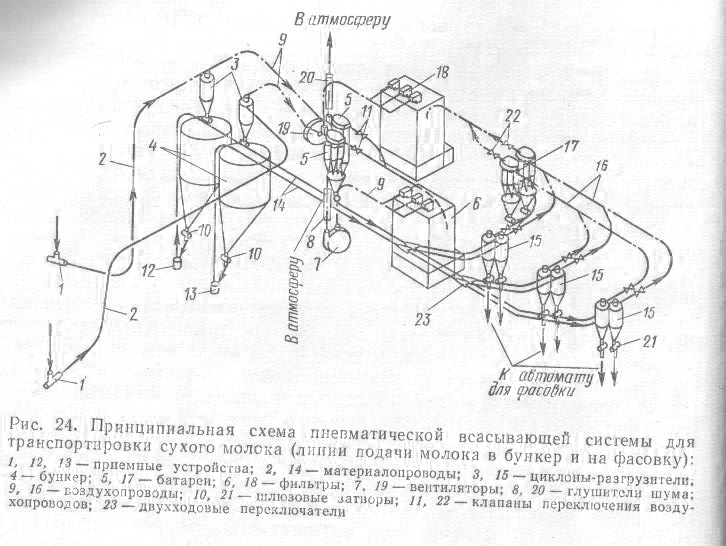

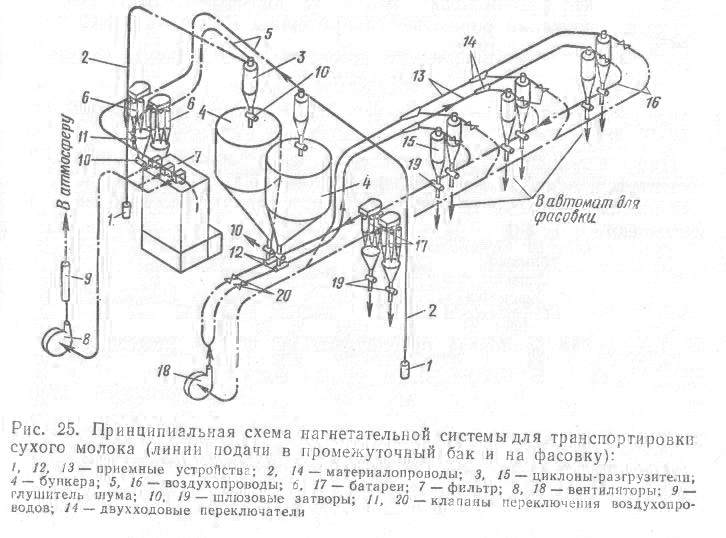

На способности газа при движении по трубам с определенной скоростью перемещать сыпучие материалы (сухое молоко, сахар) во взвешенном состоянии основано перемещение по пневматической транспортной системе. Применяют всасывающие и нагнетательные системы транспортирования сухого молока.

Всасывающая система (рис.24) включает в себя две пневматические линии производительностью 550 и 600 кг/ч. Одна линия предназначена для подачи сухого молока в промежуточный бункер, а другая-для подачи сухого молока на фасовку.

При работе линии для подачи сухого молока в промежуточный бункер сухое молоко из сушилки поступает в приемное устройство 1, из которого струей воздуха по материалопроводу 2 передается в циклон-разгрузитель 3. Из него молоко через шлюзовый затвор 10 поступает в бункер 4. Воздух из циклона-разгрузителя 3 по воздухо-проводу 9 поступает вначале на предварительную очистку в батарею 5, а затем по воздухопроводу-в фильтр для очистки от остатков сухого молока. Очищенный вентилятором 7 воздух через глушитель 8 аэродинамического шума удаляется в атмосферу.

Линия транспортировки сухого молока из промежуточного бункера на фасовку работает следующим образом. Сухое молоко подается в приемные устройства 12 и 13. По материалопроводу 14, расположенному вертикально, оно поступает сначала в циклон-разгрузитель 15, а затем через шлюзовый затвор 21-в бункер для фасовки. Из циклона-разгрузителя 15 по воздухопроводу 16 воздух подается в батарею 17 для предварительной очистки и по воздухопроводу-в матерчатый всасывающий фильтр 18 для окончательной очистки. Вентилятором 19 очищенный воздух выбрасывается в атмосферу.

Нагнетательная система показана на рис.25. В этих системах дополнительная очистка воздуха в фильтрах не предусматривается. Из циклона-разгрузителя он возвращается в систему. Из бункера 4 через шлюзовый затвор 10 сухое молоко поступает в приемное устройство 12. Далее оно транспортируется струей воздуха по двум материалопроводам 13 в циклон-разгрузитель 15, размещенный над автоматами для фасовки. Подача продукта к одному из шести циклонов-разгрузителей регулируется двухходовым переключателем 14.

Воздух по воздухопроводу 16 направляется для очистки от остатков сухого молока в батарею 17, а затем поступает в вентилятор 18, воторым нагнетается в приемное устройство 12 для повторения цикла. В систему свежий воздух подается через специальные отверстия в трубопроводе.

14.Трубопроводы и арматура (назначение, виды, устройство).

Изг-ся из нержавеющей стали, меди, алюминия, а также из стекла и полимерных материалов.Изг-ся из прямолинейных секций, длиной 1,5-3м и стыкуются между собой различными видами арматуры.

Арматура служит для присое-ия трубопровода к технологич.оборудованию.

Виды арматуры:

Запорная, служит для полного отключения или включения технологич. Оборудования или отдельных участков трубопроводов (краны, вентили, автоматические клапаны).

Распределительная, служит для изменения направления движения продукта и одновременного отключения отделительных участков трубопровода(тройники, отводы, трехходовые краны, автоматич. клапаны).

Регулирующая, служит для регулирования давления температуры, уровня продукта (манометры, регуляторы уровня, температурн. датчики ),

Предохранительная, служит для прекращения подачи продукта к аварийному участку(автомат. клапаны).

На трубопроводах для молока устанавливают приборы технологического контроля: сигнализаторы протока молока, сигнализаторы качественной (кислотность, температура) и количественной (счетчики) оценки продукта в потоке.

15. Клапаны для автоматического управления потоками молока и молочных продуктов (назначение, виды, устройство).

Автоматические клапаны могут быть с дистанционным и автоматическим управлением. Клапаны бывают с электромагнитным, пневматическим, гидравлическим, электромеханическим приводом.

Клапаны могут быть запорные и переключающие.

В состав системы входят клапаны отсечного типа и распределительный. Клапан отсечного типа в закрытом положении удерживается пружиной. Открывается сжатым воздухом. Распределительный можно использовать и как клапан отсечного типа. Корпус имеет 2 патрубка для повода сжатого воздуха. При его поступлении вверх тарелка клапана прижимается к нижнему гнезду. Когда подача сжатого воздуха прекращается, пружина возвращает тарелку клапана в верхнее положение. Иногда пружина может отсутствовать, тогда сжатый воздух поступает попеременно в верхнюю часть системы и тем самым клапан выполняет функции распределителя.