- •1)Получение, свойства и применение фенилона.

- •2) Технология получения соли аг.

- •3) Технологические особенности переработки полиамидов различного химического строения.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •2) Технология получения полиметил- и полидиметилфенилсилоксанов. Их свойства и применение.

- •3) Техника безопасности и охрана окружающей среды при производстве алкидных смол.

- •1.Полиимиды. Сырьё. Способы получения. Свойства. Применение.

- •2. Технология производства полиэтилентерефталата (технологическая схема процесса).

- •3. Особенности св-в полиамидов (па), обусловленные хим. Строением и структурой полимера, определяющие области их практического применения.

- •1). Получение, св-ва, применение элементорганических (ЭлО) полимеров, содержащих алюминий, титан, фосфор.

- •2). Фурфуролацетоновые (ффа) пол-ры. Исходное сырье. Технология получения.

- •3). Техника безопасности при пр-ве сложных полиэфиров (пЭф) и защита окр. Среды .

- •1. Полиэфиракрилаты (пэа). Способы получения. Свойства. Применение.

- •2. Фуриловые полимеры. Сырьё для их получения. Технология получения термореактивного олигомера фа-2 и карбамидо-фуранового олигомера кф-90.

- •3.Свойства и применение полиамидов (па). Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1.Ненасыщенные полиэфиры(нпЭф). Полималеинаты(пм) и полифумараты(пф). Способы получения. Свойства. Применение.

- •3. Полибензимидазолы(пби), полибензоксазолы(пбо), поли-1,3,4-оксадиазолы и другие полимеры. Получение. Свойства.

- •1) Эпоксидные полимеры. Сырьё. Способы получения. Реакции образо-вания эпоксидных олигомеров.

- •2)Технология производства полиэфиров.

- •3) Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1)Алкидные полимеры. Свойства. Применение.

- •2)Получение поли--капролактама гидролитической и анионной полимеризацией -капролактама.

- •3) Переработка полиамидов. Модификация полиамидов.

- •1) Термореактивные сложные полиэфиры (спЭф). Сырьё для их получения.

- •3) Свойства и применение полиорганосилоксанов (пос).

- •1) Ненасыщенные полиэфиры. Полималеинаты и полифумараты. Способы получения. Свойства. Применение.

- •2) Технология получения смешанного полиарилата дифенилолпропана, терефталевой и изофталевой кислот.

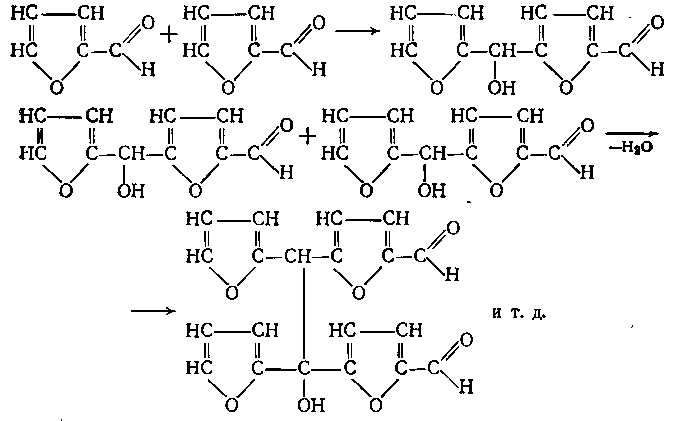

- •3) Реакции олигомеризации фурфурилиденацетона.

- •Полиарилаты. Способы получения. Свойства. Применение.

- •2. Технология получения полиамида 6,6 (полигексаметиленадипамида) и полиамида 12 (полидодеканамида).

- •3. Фурановые полимеры. Общие сведения.

- •1. Полиэфиракрилаты. Способы получения. Свойства. Применение.

- •2. Технология получения поликарбоната непрерывным способом.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •1. Эпоксидные полимеры. Сырьё. Способы получения. Реакции образования эпоксидных олигомеров.

- •2. Технология производства поликарбонатов (дифлона)

- •3. Технология получения полиимидов двухстадийным способом.

- •1. Промышленные способы получения поликарбонатов. Свойства и применение поликарбонатов.

- •2. Методы двухстадийного и одностадийного получения алифатических эпоксидных олигомеров. Их свойства и применение.

- •3. Пресс-материалы, пластбетон, полимерные замазки на основе фурфуролацетоновых олигомеров (фа) и мономера (фа).

- •Полимерные замазки (мастики) на основе мономера фа

- •Билет 18

- •3. Тб при пр-ве эпоксидных п-ров и защита ос.

- •1.Термопластичные сложные полиэфиры

- •2. Эпоксидированные новолачные олигомеры

- •3. Отверждение

3) Техника безопасности и охрана окружающей среды при производстве алкидных смол.

(Алкидные смолы – трехмерные полиэфиры.)

Токсическое действие различных полиэфиров определяется свойствами самих полимеров, исходными веществами для их получения и всякого рода добавками.

Из многоатомных спиртов наиболее токсичен этиленгликоль. Вдыхание паров этиленгликоля обычно не приводит к острым отравлениям (мало летуч), но хронические отравления возможны. При попадании внутрь действует как сосудистый и протоплазменный яд, действует на центральную нервную систему и почки. При воздействии паров происходит раздражение глаз, верхних дыхательных путей. Предельно допустимая концентрация в воздухе 0,1 мг/м3. Токсичны также вещества, образующиеся из этиленгликоля в организме, в частности, щавелевая кислота. Токсическое действие других гликолей подобно действию этиленгликоля, но выражено слабее.

Бисфенолы могут вызывать дерматоз, раздражать дыхательные пути, вызывать тошноту, головную боль.

Многоосновные кислоты и их производные, особенно хлорангидриды, действуют раздражающе; в ряде случаев они обладают и общетоксическим действием. Предельно допустимая концентрация в воздухе малеинового и фталевого ангидридов — 1 мг/м3, диметилтерефталата —0,1 мг/м3. Фосген — сильнодействующее отравляющее вещество удушающего действия, концентрация 0,1—0,3 мг/л в течение 15 мин смертельна.

Производство полиэфиров, связанное с использованием таких веществ, как этиленоксид (ЭО), стирол, пероксиды и других, относится к категории взрыво- и пожароопасных. Так, температура вспышки ЭО менее 0°С, пределы взрываемости паров ,в смеси с воздухом составляют 3—100% (об.), температура вспышки стирола 31 °С, пределы взрываемости смесей стирола с воздухом 1,1—7,5% (об.).

Горящий ЭО тушат диоксидом углерода, тетрахлоридом углерода. При тушении водой количество ее должно составлять не менее 22 объемов на 1 объем ЭО.

Пылевоздушные смеси твердых мономеров и полиэфиров также взрывоопасны. Например, нижний предел взрываемости на воздухе мелкодисперсной терефталевой кислоты 40 г/м3; с точки зрения техники безопасности предпочтительней использовать крупнодисперсную кислоту или кислоту в гранулированном или таблетированном виде.

Нижние пределы взрываемости пылевоздушных смесей полиарилатов марок Ф-1 и Ф-2 составляют 20,8 и 15,6 г/м3 соответственно, а температура воспламенения 890 и 850 °С. При сушке, встряхивании, пересыпании и транспортировании по трубопроводам токодисперсных порошков полиэфиров могут возникать заряды статического электричества; необходимо заземление оборудования и коммуникаций.

Предупредительными мерами защиты при производстве полиэфиров и работе с ними является: герметизация оборудования, устройство общеобменной и местной вентиляции, снабжение помещения средствами пожаротушения (пенными и угле- кислотными огнетушителями, песком и т. п.) а также индивидуальные средства защиты (перчатки, фартуки, фильтрующие противогазы, халаты и т. п.), предупреждение образования взрывоопасных воздушных смесей, влажная уборка рабочих помещений.

Билет № 3

1. Полифениленизофталамид (фенилон, поли-м-фениленизофталамид)

относится к классу ароматических полиамидов. Он представляет собой продукт поликонденсации м-фенилендиамина и хлорангидрида изофталевой кислоты.

Для фенилона, как и для других ароматических полиамидов (ПА), характерны высокие температуры (Т) стеклования и плавления. Фенилон обладает стойкостью к длительному тепловому (при 220—250 °С) и атмосферному старению, повышенной радиационной и химической стойкостью и другими ценными свойствами. Благодаря этому фенилон используется преимущественно для изготовления деталей и узлов, подвергающихся жестким режимам эксплуатации.

Сырье для получения фенилона. В качестве сырья для производства фенилона используют хлорангидрид изофталевой кислоты и м-фенилендиамин или смесь м- и п-фенилендиаминов.

Хлорангидрид изофталевой кислоты может быть получен различными способами. Наиболее перспективен способ, основанный на хлорировании м-ксилола с последующей обработкой образующегося гексахлор-м-ксилола уксусной кислотой:

Фенилендиамины также могут быть получены различными способами, важнейшим из которых является синтез диамина из соответствующего дихлорбензола и аммиака в присутствии катализатора— меди или ее солей:

Поликонденсация фенилендиаминов с хлорангидридом изофталевой кислоты.

На практике фенилон получают двумя методами: эмульсионной поликонденсацией и поликонденсацией в растворе.

При эмульсионной поликонденсации на процесс образования ПА большое влияние оказывают также высаливатели (обычно хорошо растворимые в соде неорганические нейтральные соли, например NaCl), применяемые для увеличения коэффициента распределения диамина и для регулирования состава фаз двухфазной системы.

Часто

высаливателем и акцептором может служить

одно и то же соединение, например

![]() .

.

Рис. XVI.8. Зависимость характеристической вязкости полимера от концентрации акцептора НС1 при эмульсионной поликонденсации м-фенилендиамина и дихлорангидрида изофталевой кислоты

Рис. XVI.8 иллюстрирует зависимость характеристической вязкости полимера от концентрации акцептора НС1 при эмульсионной поликонденсации м-фенилендиамина и дихлорангидрида изофталевой кислоты. Как видно из рисунка, ПА с наибольшей характеристической вязкостью образуется при содержании акцептора близким к 2 моль/моль НС1.

Общая схема получения фенилона методом эмульсионной поликонденсации приведена на рис. XVI.9. Раствор хлорангидрида изофталевой кислоты смешивают с охлажденным до 5— 10 °С водным содовым раствором м-фенилендиамина при энергичном перемешивании. Полимер образуется преимущественно в органической фазе эмульсии, а выделяющийся хлористый водород нейтрализуется в водной фазе. Далее полимер осаждают, отфильтровывают, промывают горячей водой, снова отфильтровывают и сушат при 100—110°С под вакуумом. После просева получают фенилон в виде тонкодисперсного порошка.

Общая схема получения фенилона. поликонденсацией в растворе приведена на рис. XVI.10. По этому методу твердый хлорангидрид изофталевой кислоты вводят в охлажденный до температуры от —10 до —15 °С перемешиваемый раствор м-фенилендиамина в диметилацетамиде. Выделяющийся при поликонденсации хлористый водород реагирует с диметилацетамидом, образуя гидрохлорид диметилацетамида, который частично выпадает в осадок. Поликонденсация заканчивается через 40— 60 мин. В результате получают вязкий раствор фенилона в диметилацетамиде, содержащий 5—10% хлористого водорода в виде гидрохлорида диметилацетамида. Такой раствор (фенилон-сырец) используют без какой-либо дополнительной обработки для получения пленок, покрытий, лаков, композиционных материалов. Иногда раствор перед использованием подвергают нейтрализации, фильтрации, разбавлению, что часто бывает проще и экономичнее, чем выделение полимера из сиропа и его повторное растворение.

Свойства и применение ПА. ММ технических ПА колеблется в пределах 8 000—25000. По внешнему виду это твердые рогоподобные продукты от белого до светло-кремового цвета. Некоторые из них, преимущественно сополимеры, почти прозрачны. Т плавления кристаллических алифатических ПА находится в пределах 180—280 °С. С увеличением числа амидных групп в макромолекуле ПА повышается Т его плавления, увеличивается жесткость и твёрдость. ПА с нечетным числом метиленовых групп между амидными связями плавятся при более низкой Т, чем ПА с четным числом метиленовых групп, на единицу меньшим данного нечетного.

ПА отличаются высокой прочностью при ударных нагрузках и эластичностью, обладают способностью к холодной вытяжке, протекающей с образованием «шейки» и уменьшением диаметра образца полимера. В результате вытяжки длину волокна или пленки из ПА можно увеличить в 4—б раз.

При нагревании ПА на воздухе происходит их окислительная деструкция, резко увеличивающаяся под действием УФ лучей и солнечного света. В расплавленном состоянии при контакте с воздухом окисление происходит настолько быстро, что через несколько минут начинается потемнение расплава. Окисление ПА сопровождается резким ухудшением их физико-механических свойств.

Сочетание высокой механической прочности с хорошими антифрикционными и электроизоляционными свойствами, коррозионной и химической стойкостью выдвинуло полиамиды в ряд важнейших конструкционных материалов. Из ПА изготавливают шестерни, вкладыши подшипников, втулки, ролики, муфты, ползуны, лопасти гребных винтов, вентиляторов, детали электроизоляционного назначения, медицинские инструменты.

Подшипники и другие трущиеся детали из ПА могут работать без смазки или при смазывании водой. Детали из ПА, наполненные графитом, тальком и дисульфидом молибдена, способны к самосмазыванию. В связи с этим применение ПА особенно целесообразно в текстильной и пищевой промышленности, где по условиям работы смазка узлов трения затруднена или нежелательна.

ПА находят широкое применение для изготовления пленочных материалов, лаковых покрытий, пропиточных составов и клеев. ПА пленки применяют в качестве светопрозрачного покрытия при выращивании ранних овощных культур, как упаковочный материал; из них получают кинопленку, искусственную кожу и другие материалы. Высокой прочностью отличаются армированные ПА пленки.

Полиамидные покрытия обладают высокой механической прочностью и хорошей химической стойкостью. Их применяют для защиты труб и резервуаров, изоляции электрических проводов, изготовления слоистых материалов, отделки ткани, кожи и т. д.

2. Кремнийорганические полимеры (полиорганосилоксаны). Полиорганосилоксаны представляют собой высокомолекулярные соединения, основная цепь которых состоит из чередующихся атомов кремния и кислорода с различными «обрамляющими» группами или органическими радикалами у атома кремния.

Сырье для получения полиорганосилоксанов. Исходными продуктами для синтеза полиорганосилоксанов являются мономерные кремнийорганические соединения, в которых атом кремния соединен с органическими радикалами и с атомами хлора или алкоксигруппами, способными под действием воды замещаться гидроксильной группой. В зависимости от числа атомов хлора, связанных с атомом кремния, они делятся на

монофункциональные

![]() ,

бифункциональные

,

бифункциональные

![]() и

и

![]() и трифункциональные

и трифункциональные

![]() .

.

Наибольшее значение для синтеза кремнийорганических полимеров имеют алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты — алкил (арил) алкоксисиланы.

Алкил(арил)хлорсиланы — бесцветные жидкости с резким запахом, который обусловлен выделением хлористого водорода в результате их гидролиза при действии влаги воздуха. Алкил(арил)хлорсиланы получают различными методами.

1. Прямым синтезом — взаимодействием при температуре 250—500 °С в тазовой фазе алкил- или арихлоридов со свободным кремнием или контактной массой, содержащей кроме кремния катализатор (например, металлическую медь):

![]()

В результате реакций образуются сложные смеси органохлорсиланов различной функциональности, из которых ректификацией выделяются индивидуальные продукты.

2. Синтезом в присутствии магнийорганических соединений (синтез Гриньяра):

![]()

Этот метод удобен для получения смешанных алкил (арил)хлорсиланов.

3. Реакцией термической конденсации:

![]()

Наиболее широкое применение в промышленности находит метод прямото синтеза алкил(арил)хлорсиланов.

Замещенные эфиры ортокремневой кислоты (алкил- и арил-алкоксиланы) получают двумя основными методами.

1. Этерификацией алкил(арил)хлорсиланов спиртами

![]()

2. Замещением алкоксигрупп в полных зфирах ортокремневой кислоты при действии магнийорганических соединений

![]()

Гидролиз кремнийорганических мономеров алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты при взаимодействии с водой энергично гидролизуются

с образованием нестабильных алкил(арил)силанолов:

Полученные силанолы весьма реакционноспособны и сразу же вступают в реакцию поликонденсации, в результате которой образуются полисилоксаны. Скорость реакции возрастает в присутствии кислоты и при повышении температуры. Состав и свойства образующихся продуктов зависят от количества добавленной воды.

Монофункциональные соединения в присутствии кислот превращаются в гексаалкил(гексаарил)дисилоксаны:

![]()

Сами гексаалкил(гексаарил)дисилоксаны практического интереса не представляют, но добавление небольших количеств монофункциональных соединений к би- и трифункциональным соединениям дает возможность получать полимеры заданного

строения.

Из бифункциональных соединений помимо полимеров линейного строения образуется до 40—45% циклических олигомеров общей формулы (R2Si=0)n, где п=3—9, способных превращаться в полимеры по реакции полимеризации.

При гидролизе бифункциональных алкил(арил)хлорсиланов дальнейшая поликонденсация образующихся соединений протекает по различному механизму.

При недостатке воды в системе рост цепи происходит по механизму ступенчатой гетерофункциональной поликонденсации. В результате образуется смесь полимергомологов преимущественно линейного строения.

При избытке воды образовавшийся силанол может реагировать далее по механизму ступенчатой .поликонденсации или полностью гидролизоваться с образованием силандиола. Нестойкий силандиол способен вступать в реакцию ступенчатой

межмолекулярной конденсации с образованием линейных полимеров с концевыми гидроксильными группами (I) или в реакцию внутримолекулярной конденсации с образованием циклических продуктов (II). При этом преимущественно образуются

более устойчивые восьмичленные циклы:

При

гидролизе трифункциональных

алкил(арил)хлорсиланов образуются

продукты значительно более сложного

строения. Это преимущественно неплавкие

и нерастворимые полимеры, которые

соответствуют брутто-формуле

![]() .

.

При гидролизе смеси би- и трифункциональных соединений

и дальнейшей поликонденсации образуются разветвленные циклолинейные (лестничные) и циклические продукты.

Гидролиз кремнийорганических мономеров зависит от рН среды, природы растворителя и его полярности, а также размера и строения обрамляющих органических радикалов.

При гидролизе бифункциональных мономеров в кислой среде происходит преимущественное образование циклических низкомолекулярных соединений (олигомеров). В нейтральной и щелочной средах образуются в основном линейные полимеры.

Большое влияние на процесс гидролиза оказывает растворитель. Полный гидролиз бифункциональных мономеров в инертных растворителях, особенно в разбавленных растворах, способствует получению главным образом циклических соединений.

В присутствии активных растворителей (спиртов), способных блокировать часть гидроксильных групп, равновесие сдвигается в сторону образования линейных соединений.

Значительное влияние на протекание гидролиза оказывает размер и строение органических радикалов, связанных с атомом кремния. С увеличением размеров радикалов и их разветвленности скорости гидролиза и последующего образования

полимерных продуктов уменьшаются. Склонность к циклизации также зависит от размера и строения органических радикалов, и в наибольшей степени она проявляется в мономерах с объемистыми радикалами (например, фенильными).

Совместный гидролиз кремнийорганических мономеров. Для синтеза полиорганосилоксанов широко используется метод совместного гидролиза (согидролиза) мономерой с различными органическими радикалами у атома кремния или с различной функциональностью.

Согидролиз широко применяется для синтеза термореактивяых полиорганосилоксанов, содержащих в макромолекулах циклические звенья, например

При нагревании в присутствии катализаторов такие полимеры переходят в неплавкое и нерастворимое состояние. Поэтому их применяют в основном для получения лаков различного назначения и связующих в производстве пластмасс.

3. Техника безопасности при пр-ве элементорганических полимеров и защита окр. среды. Полиорганосилоксаны и другие элементоорганические полимеры, как правило, нетоксичны.

В производстве элементоорганических полимеров опасность представляют летучие мономеры, растворители и продукты деструкции полимеров.

Алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты обладают высокой токсичностью.

При контакте с влагой алкил(арил)хлорсиланы быстро гидролизуются с выделением соляной кислоты. Жидкие алкил(арил)хлорсиланы при попадании на кожу и слизистую оболочку глаз вызывают сильное раздражение. Пары алкил(арил)хлорсиланов также оказывают раздражающее действие на слизистые оболочки глаз и верхних дыхательных путей.

Замещенные эфиры ортокремневой кислоты действуют раздражающе. Наибольшую токсичность имеют соединения с большим числом этоксигрупп. Все акил(арил)этоксисиланы имеют скрытый период действия и способны накапливаться в организме. Кроме резкого раздражающего действия они оказывают общетоксическое действие, преимущественно поражая печень, почки и сердечно-сосудистую систему.

Фосфорорганические соединения относятся к токсичным веществам, обладающим биологической активностью. Некоторые из них подавляют (угнетают) специфический фермент — холинэстеразу, находящийся в организме в очень небольших количествах, и действуют на центральную нервную систему, вызывают потерю чувствительности к свету, нарушение равновесия и потерю сознания.

Производство

элементоорганических полимеров является

огне- и взрывоопасным; оно связано с

применением больших количеств органических

растворителей, легко воспламеняющихся

и образующих с воздухом взрывоопасные

смеси. К ним относятся толуол, бутиловый

спирт, хлорбензол и др. Некоторые из них

имеют очень низкие концентрационные

пределы воспламенения с воздухом,

например толуол 1,3—6,7% (об.). Допустимая

концентрация этих веществ в воздухе

составляет менее

кг/м3.

кг/м3.

Для защиты окружающей среды все производственные вентиляционные выбросы и сточные воды должны предварительно подвергаться дегазации и нейтрализации с последующей очисткой на специальных установках.

При работе со всеми элементоорганическими соединениям следует строго соблюдать правила техники безопасности.

Билет №4

1. Полиамиды (ПА) предст. собой гетероцепные п-ры, содерж. в основной цепи повторяющиеся амидные группы

![]()

Впервые синтетический полиамид был получен в 1862 г. при действии на м-аминобензойную кислоту хлористого водорода при 200 °С. Начиная с 1936—1938 гг. проводятся интенсивные исследования полимеров этого класса, разрабатываются различные способы их получения, организуется промышленное производство волокон, пленок и пластических масс на основе полиамидов. Среди конструкционных термопластов полиамиды занимают первое место в мире по объему производства. Изделия из них нашли широкое применение в электротехнике, машиностроении, приборостроении и в производстве товаров широкого потребления.

В промышленности полиамиды получают следующими методами:

1) полимеризацией лактамов аминокислот

2) поликонденсацией диаминов с дикарбоновыми кислотами

3) поликонденсацией диаминов с хлор ангидридами дикарбоновых кислот

![]()

4)

гомополиконденсацией

-аминокислот

-аминокислот

![]()

Для названия полиамидов используют цифровые обозначения, отражающие химическое строение полимера.

Для алифатических полиамидов после слова ПА ставится одна или две цифры. Если ПА синтезирован из одного мономера — аминокислоты или лактама, ставится одна

цифра, соответствующая числу углеродных атомов в мономере. Если ПА получен поликонденсацией диамина с дикарбоновой кислотой или ее производными, ставится двух- или трехзначное число, в котором цифра (или цифры) до запятой указывает число атомов углерода в диамине, а цифра после запятой— число атомов углерода в дикарбоновой кислоте или ее производных. Например, ПА-6 называют поликапроамид, а полиамидом 6,8 — полигексаметиленсебацинамид.

В ароматических ПА звено циклического диамина или дикарбоновой кислоты обозначают первой буквой их названия. Так, ПА, полученный поликонденсацией гексаметидендиамина и терефталевой кислоты, называют ПА 6,Т.

Названия сополимеров ПА составляют из названий отдельных полимеров с указанием в скобках процентного состава. Первым называют тот ПА, которого в сополимере

больше. Например, название «ПА 6,10/6,6(63:35)» означает, что сополимер состоит из 65-% полиамида 6,10 и 35% ПА-6,6.

Синтезировано очень большое число ПА, однако практическое значение имеют следующие полимеры:

1)

поли- -капроамид,

или ПА-6 (капрон, найлон 6);

-капроамид,

или ПА-6 (капрон, найлон 6);

2) полигексаметиленадипамид, или ПА-6,6 (анид, найлон 6,6);

3) полигексаметиленсебацинамид, или ПА-6,8;

4) поли- -ундеканамид, или ПА-11 (рильсан);

5) поли- -додеканамид, или ПА-12;

6) поли-м-фениленизофталамид (фенилон);

7) сополимеры ПА (ПА П-54, П-548, П-68, П-54/10, П-54/21 и др.).

2. Кремнийорганические полимеры (полиорганосилоксаны). Полиорганосилоксаны представляют собой высокомолекулярные соединения, основная цепь которых состоит из чередующихся атомов кремния и кислорода с различными «обрамляющими» группами или органическими радикалами у атома кремния.

Сырье для получения полиорганосилоксанов. Исходными продуктами для синтеза полиорганосилоксанов являются мономерные кремнийорганические соединения, в которых атом кремния соединен с органическими радикалами и с атомами хлора или алкоксигруппами, способными под действием воды замещаться гидроксильной группой. В зависимости от числа атомов хлора, связанных с атомом кремния, они делятся на

монофункциональные , бифункциональные и

и трифункциональные .

Наибольшее значение для синтеза кремнийорганических полимеров имеют алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты — алкил (арил) алкоксисиланы.

Алкил(арил)хлорсиланы — бесцветные жидкости с резким запахом, который обусловлен выделением хлористого водорода в результате их гидролиза при действии влаги воздуха. Алкил(арил)хлорсиланы получают различными методами.

1. Прямым синтезом — взаимодействием при температуре 250—500 °С в тазовой фазе алкил- или арихлоридов со свободным кремнием или контактной массой, содержащей кроме кремния катализатор (например, металлическую медь):

В результате реакций образуются сложные смеси органохлорсиланов различной функциональности, из которых ректификацией выделяются индивидуальные продукты.

2. Синтезом в присутствии магнийорганических соединений (синтез Гриньяра):

Этот метод удобен для получения смешанных алкил (арил)хлорсиланов.

3. Реакцией термической конденсации:

![]()

Наиболее широкое применение в промышленности находит метод прямото синтеза алкил(арил)хлорсиланов.

Замещенные эфиры ортокремневой кислоты (алкил- и арил-алкоксиланы) получают двумя основными методами.

1. Этерификацией алкил(арил)хлорсиланов спиртами

2. Замещением алкоксигрупп в полных зфирах ортокремневой кислоты при действии магнийорганических соединений

![]()

Гидролиз кремнийорганических мономеров алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты при взаимодействии с водой энергично гидролизуются

с образованием нестабильных алкил(арил)силанолов:

Полученные силанолы весьма реакционноспособны и сразу же вступают в реакцию поликонденсации, в результате которой образуются полисилоксаны. Скорость реакции возрастает в присутствии кислоты и при повышении температуры. Состав и свойства образующихся продуктов зависят от количества добавленной воды.

Монофункциональные соединения в присутствии кислот превращаются в гексаалкил(гексаарил)дисилоксаны:

![]()

Сами гексаалкил(гексаарил)дисилоксаны практического интереса не представляют, но добавление небольших количеств монофункциональных соединений к би- и трифункциональным соединениям дает возможность получать полимеры заданного

строения.

Из бифункциональных соединений помимо полимеров линейного строения образуется до 40—45% циклических олигомеров общей формулы (R2Si=0)n, где п=3—9, способных превращаться в полимеры по реакции полимеризации.

При гидролизе бифункциональных алкил(арил)хлорсиланов дальнейшая поликонденсация образующихся соединений протекает по различному механизму.

При недостатке воды в системе рост цепи происходит по механизму ступенчатой гетерофункциональной поликонденсации. В результате образуется смесь полимергомологов преимущественно линейного строения.

При избытке воды образовавшийся силанол может реагировать далее по механизму ступенчатой .поликонденсации или полностью гидролизоваться с образованием силандиола. Нестойкий силандиол способен вступать в реакцию ступенчатой

иежмолекулярной конденсации с образованием линейных полимеров с концевыми гидроксильными группами (I) или в реакцию внутримолекулярной конденсации с образованием циклических продуктов (II). При этом преимущественно образуются

более устойчивые восьмичленные циклы:

При гидролизе трифункциональных алкил(арил)хлорсиланов образуются продукты значительно более сложного строения. Это преимущественно неплавкие и нерастворимые полимеры, которые соответствуют брутто-формуле .

При гидролизе смеси би- и трифункциональных соединений

и дальнейшей поликонденсации образуются разветвленные циклолинейные (лестничные) и циклические продукты.

Гидролиз кремнийорганических мономеров зависит от рН среды, природы растворителя и его полярности, а также размера и строения обрамляющих органических радикалов.

При гидролизе бифункциональных мономеров в кислой среде происходит преимущественное образование циклических низкомолекулярных соединений (олигомеров). В нейтральной и щелочной средах образуются в основном линейные полимеры.

Большое влияние на процесс гидролиза оказывает растворитель. Полный гидролиз бифункциональных мономеров в инертных растворителях, особенно в разбавленных растворах, способствует получению главным образом циклических соединений.

В присутствии активных растворителей (спиртов), способных блокировать часть гидроксильных групп, равновесие сдвигается в сторону образования линейных соединений.

Значительное влияние на протекание гидролиза оказывает размер и строение органических радикалов, связанных с атомом кремния. С увеличением размеров радикалов и их разветвленности скорости гидролиза и последующего образования

полимерных продуктов уменьшаются. Склонность к циклизации также зависит от размера и строения органических радикалов, и в наибольшей степени она проявляется в мономерах с объемистыми радикалами (например, фенильными).

Совместный гидролиз кремнийорганических мономеров. Для синтеза полиорганосилоксанов широко используется метод совместного гидролиза (согидролиза) мономеров с различными органическими радикалами у атома кремния или с различной

функциональностью.

Согидролиз широко применяется для синтеза термореактивяых полиорганосилоксанов, содержащих в макромолекулах циклические звенья, например

При нагревании в присутствии катализаторов такие полимеры переходят в неплавкое и нерастворимое состояние. Поэтому их применяют в основном для получения лаков различного назначения и связующих в производстве пластмасс.

Полимеризация циклических продуктов гидролиза. Полимеризацию органосилоксанов можно проводить в присутствии катализаторов — сильных кислот или оснований. Процесс протекает по ионному механизму.

Полимеризация продуктов гидролиза кремнийорганических мономеров является универсальным методом синтеза полиорганосилоксанов. Каталитической полимеризацией циклических органосилоксанов получают полимеры со средней молекулярной массой от 500 000 до 1 000 000; в отдельных случаях молекулярная масса может достигать 3 000 000.

Поликонденсация кремнийорганических олигомеров. Этим методом получают термореактивные полиорганосилоксаны. При введении в основную цепь полимера бифункциональных звеньев диметилсилокси-, диэтилсилокси- или метилфенилсилоксизвеньев происходит образование эластичных полимеров циклолинейной структуры.

Большинство полимеров циклолинейного и разветвленного

строения получается при соотношении числа органических

групп или радикалов в них к атому кремния (R : Si), равному

1,0-1,6.

В процессе поликонденсации кремнийорганических олигомеров протекает и реакция полимеризации циклов. Раскрытие циклов может происходить как под действием катализаторов, так и в отсутствие катализаторов при нагревании:

Полиорганосилоксаны разветвленного и лестничного (циклолинейного) строения образуются при гидролитической поликонденсации смеси би- и трифункциональных кремнийорганических соединений (разветвленные полимеры). На основе трифункциональных кремнийорганических мономеров путем специальных приемов могут быть получены

В промышленности такие полиорганосилоксаны получают гидролизом или согидролизом органохлорсиланов с последующей поликонденсацией полученных продуктов.

3. Фурфурольные полимеры. Сырье для получения фурфурольных полимеров. Исходным сырьем для производства фурфурольных полимеров служит ненасыщенный гетероциклический альдегид фурфурол

Свежеперегнанный фурфурол представляет собой бесцветную прозрачную маслянистую жидкость с запахом свежеиспеченного ржаного хлеба. Плотность фурфурола 1159 кг/м3 (при 20°С), т. кип. 161,7°С, т. пл. —36,5°С. Он обладает высокой растворяющей способностью по отношению к органическим соединениям, хорошо растворяется в спирте, эфире, ацетоне, а в воде — до 7,9%. При хранении фурфурол быстро темнеет в результате окисления кислородом воздуха. Для стабилизации его необходимо хранить под инертным газом или вводить стабилизаторы (триэтаноламин).

Фурфурол

— единственный представитель ряда

фурана, получаемый в промышленном

масштабе из природных продуктов. Основным

сырьем для его производства являются

растительные материалы, содержащие в

значительных количествах пентозаны —

полисахариды состава

![]() .

В качестве сырья используют обычно

отходы сельскохозяйственного производства

— стержни кукурузных початков, хлопковую

шелуху, подсолнечную лузгу, а также

камыш, древесину и др.

.

В качестве сырья используют обычно

отходы сельскохозяйственного производства

— стержни кукурузных початков, хлопковую

шелуху, подсолнечную лузгу, а также

камыш, древесину и др.

Процесс получения фурфурола основан на гидролитическом расщеплении пентозанов до пентоз с их последующей дегидратацией:

В настоящее время разработан непрерывный способ производства фурфурола из лиственных пород древесины, а также получение фурановых соединений из нефтехимического сырья.

Производство фурфурольных полимеров.Фурфурол обладает высокой реакционной способностью. Он может полимеризоваться даже при хранении в результате реакций окисления и последующих превращений, связанных с разрывом гетероцикла и появлением кислых мономеров и полимеров.

В присутствии минеральных кислот (серная, соляная), органических сульфокислот (бензолсульфокислота, п-толуолсульфокислота), галогенидов металлов (хлорида цинка), хлористоводородной соли анилина и других катализаторов ионного типа процесс образования полимеров протекает с большой скоростью. В результате реакции фурфурол превращается в неплавкий и нерастворимый полимер черного цвета:

При высоких температурах возможно протекание полимеризации по двойным связям.

Плавкие и растворимые олигомеры фурфурола получают при нагревании его до 120—140 °С в присутствии аминов, напр. гексаметилентетрамина (олигомер ФГ-1), фурфурамида (олигомер ФФ-1) и других азотсодержащих соединений. Технологический процесс проводят следующим образом.

В реактор с мешалкой, аналогичный применяемому при синтезе новолачных фенолоформальдегидных олигомеров, загружают свежеперегнанный фурфурол и амин (7—30% от массы фурфурола). Смесь нагревают до кипения при включенном обратном холодильнике и при этой температуре процесс ведут 8—12 ч (до тех пор пока не перестанет снижаться содержание свободного фурфурола в реакционной смеси). Затем отгоняют летучие продукты (при температуре паров ПО—115°С и реакционной массы 160—180 °С).

В результате реакции получаются олигомеры темно-коричневого цвета с температурой каплепадения по Уббелоде 70—115°С и молекулярной массой 500—1200. Олигомеры отверждаются при 190—250 °С как без катализатора, так и в присутствии сульфокислот.

Для получения пресс-материалов олигомеры смешивают с наполнителем (каолином, белой сажей и др.) смазкой и катализатором, вальцуют при 80—120 °С и измельчают. Для снижения хрупкости их модифицируют каучуком (20% от массы олигомера). Такие пресс-материалы сохраняют удовлетворительные физико-мех. и диэлектрические свойства до 250 °С. Полимеры фурфурола применяют для гидростабилизации грунтов,

а также при приготовлении пропитывающих и заливочных составов.

Пресс-материалы на основе фурфурольных олигомеров.Фурфурольные олигомеры используют в качестве связующих (в сочетании с тонкодисперсными или волокнистыми минеральными наполнителями) в производстве пресс-материалов.

Прессовочные порошки получают следующим образом.

Смесь, состоящую из 45 масс/ч. фурфурольного олигомера, содержащего 5% (масс.) катализатора отверждения (бензолсульфокислота или хлорид цинка), 53 масс. ч. наполнителя (каолин) и 2 масс. ч. смазки (стеарат кальция), гомогенизируют на вальцах при температуре холодного валка 80—90 °С и температуре горячего валка 110—120 °С. Отвальцованный материал измельчают и подвергают термообработке при 160—200 °С

в течение 20—60 мин в зависимости от типа фурфурольного олигомера. Ниже приведен режим прессования изделий:

Температура прессования, °С 180—250

Давление, МПа 30—40

Продолжительность выдержки под давлением, мин/мм толщины изделия 1—2

Для улучшения физико-мех. и диэлектрических св-в пресс-изделий на основе фурфурольных олигомеров в состав пресс-порошков вводят различные каучуки, напр. бутадиен-нитрильные (10—20% от массы олигомера). Такие пресс-материалы получают следующим образом. Сначала каучук пластицируют на вальцах при 20—60 °С в течение 10— 15 мин, после чего вводят фурфурольный олигомер, содержащий 5% (масс.) бензолсульфокислоты, и вальцуют смесь при 70—90 °С в течение 20—30 мин. Затем при тех же условиях вводят наполнитель (каолин, графит, асбест и др.). После добавления последней порции наполнителя массу вальцуют в течение 15—20 мин, вводят вулканизующий агент (сера, тиурам и др.), смазку (например, стеариновую кислоту) и вальцевание продолжают еще 10—15 мин. Отвальцованную композицию охлаждают, измельчают до необходимой степени дисперсности, выдерживают при 160—200 °С в течение 20—60 мин и охлаждают до 20—25 °С.

Изделия на основе композиций, содержащих каучук, получают методами компрессионного или литьевого прессования при 190—200 °С и давлении 30—65 МПа, продолжительность выдержки составляет 2—5 мин на 1 мм толщины изделия.

Билет №5.