- •1)Получение, свойства и применение фенилона.

- •2) Технология получения соли аг.

- •3) Технологические особенности переработки полиамидов различного химического строения.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •2) Технология получения полиметил- и полидиметилфенилсилоксанов. Их свойства и применение.

- •3) Техника безопасности и охрана окружающей среды при производстве алкидных смол.

- •1.Полиимиды. Сырьё. Способы получения. Свойства. Применение.

- •2. Технология производства полиэтилентерефталата (технологическая схема процесса).

- •3. Особенности св-в полиамидов (па), обусловленные хим. Строением и структурой полимера, определяющие области их практического применения.

- •1). Получение, св-ва, применение элементорганических (ЭлО) полимеров, содержащих алюминий, титан, фосфор.

- •2). Фурфуролацетоновые (ффа) пол-ры. Исходное сырье. Технология получения.

- •3). Техника безопасности при пр-ве сложных полиэфиров (пЭф) и защита окр. Среды .

- •1. Полиэфиракрилаты (пэа). Способы получения. Свойства. Применение.

- •2. Фуриловые полимеры. Сырьё для их получения. Технология получения термореактивного олигомера фа-2 и карбамидо-фуранового олигомера кф-90.

- •3.Свойства и применение полиамидов (па). Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1.Ненасыщенные полиэфиры(нпЭф). Полималеинаты(пм) и полифумараты(пф). Способы получения. Свойства. Применение.

- •3. Полибензимидазолы(пби), полибензоксазолы(пбо), поли-1,3,4-оксадиазолы и другие полимеры. Получение. Свойства.

- •1) Эпоксидные полимеры. Сырьё. Способы получения. Реакции образо-вания эпоксидных олигомеров.

- •2)Технология производства полиэфиров.

- •3) Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1)Алкидные полимеры. Свойства. Применение.

- •2)Получение поли--капролактама гидролитической и анионной полимеризацией -капролактама.

- •3) Переработка полиамидов. Модификация полиамидов.

- •1) Термореактивные сложные полиэфиры (спЭф). Сырьё для их получения.

- •3) Свойства и применение полиорганосилоксанов (пос).

- •1) Ненасыщенные полиэфиры. Полималеинаты и полифумараты. Способы получения. Свойства. Применение.

- •2) Технология получения смешанного полиарилата дифенилолпропана, терефталевой и изофталевой кислот.

- •3) Реакции олигомеризации фурфурилиденацетона.

- •Полиарилаты. Способы получения. Свойства. Применение.

- •2. Технология получения полиамида 6,6 (полигексаметиленадипамида) и полиамида 12 (полидодеканамида).

- •3. Фурановые полимеры. Общие сведения.

- •1. Полиэфиракрилаты. Способы получения. Свойства. Применение.

- •2. Технология получения поликарбоната непрерывным способом.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •1. Эпоксидные полимеры. Сырьё. Способы получения. Реакции образования эпоксидных олигомеров.

- •2. Технология производства поликарбонатов (дифлона)

- •3. Технология получения полиимидов двухстадийным способом.

- •1. Промышленные способы получения поликарбонатов. Свойства и применение поликарбонатов.

- •2. Методы двухстадийного и одностадийного получения алифатических эпоксидных олигомеров. Их свойства и применение.

- •3. Пресс-материалы, пластбетон, полимерные замазки на основе фурфуролацетоновых олигомеров (фа) и мономера (фа).

- •Полимерные замазки (мастики) на основе мономера фа

- •Билет 18

- •3. Тб при пр-ве эпоксидных п-ров и защита ос.

- •1.Термопластичные сложные полиэфиры

- •2. Эпоксидированные новолачные олигомеры

- •3. Отверждение

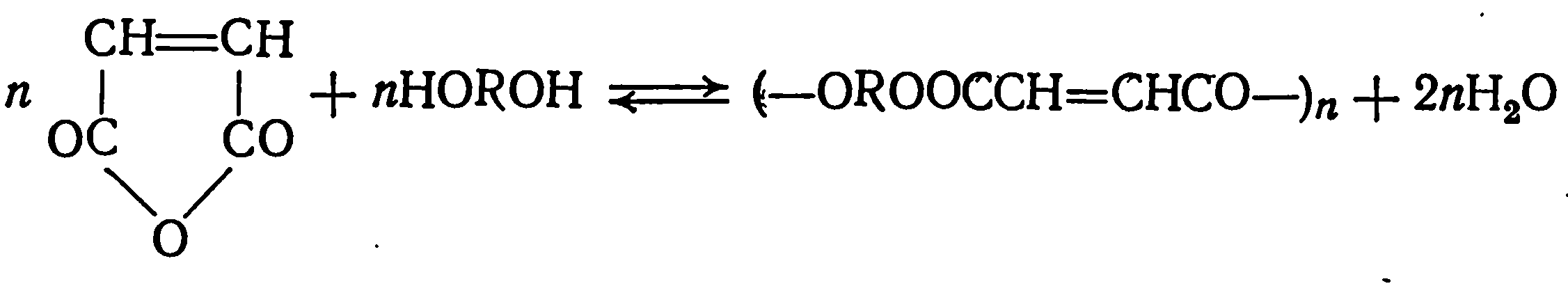

1.Ненасыщенные полиэфиры(нпЭф). Полималеинаты(пм) и полифумараты(пф). Способы получения. Свойства. Применение.

Важным этапом, способствующим широкому практическому применению ПМ и ПФ, явилось открытие способности этих полимеров сополимеризоваться с виниловыми мономерами с получением ценных конструкционных материалов.

Наибольшее применение нашли НПЭф, получаемые поликонденсацией ненасыщенных дикарбоновых кислот, чаще всего малеиновой и фумаровой с многоатомными спиртами.

Обычно эти НПЭф используют в виде их 60—75%-ных растворов в различных мономерах, при сополимеризации с которыми они образуют неплавкие и нерастворимые полимеры пространственного строения. Такие растворы НПЭф в непредельных мономерах называют ненасыщенными полиэфирными смолами (НПЭфС). Использование НПЭф в виде их растворов обеспечивает, во-первых, более полное отверждение ненасыщенного полиэфира, а, во-вторых, понижает вязкость НПЭф, облегчая их применение в качестве связующего для армированных материалов.

НПЭфС отличаются от других термореактивных полимеров тем, что они способны отверждаться при комнатной или сравнительно невысокой температуре без выделения побочных продуктов. Это позволяет изготавливать из них изделия (в частности, армированные пластики) при низких давления, что имеет большое значение как с экономической, так и с технологической точек зрения.

НПЭфС получают в две стадии. Вначале осущ-ют поликонд-цию малеиновой или фумаровой к-т или их смеси с модифицирующей насыщенной дикарб. к-той с каким-либо гликолем (ЭГ, ДЭГ, пропиленгликолем, триэтиленгликолем, бутиленгликолем или их смесями). Реакцию проводят в расплаве исходных компонентов при 170—230 °С в инертной среде или при более низких температурах (160—195 °С) в присутствии растворителей, образующих азеотропные смеси (например, ксилол) с выделяющейся в процессе реакции водой:

Следует учитывать, что при поликонд-ции, в зависимости от условий проведения пр-са происходит в большей или меньшей степени изомеризация цис-изомерных малеинатных звеньев в более устойчивые транс-изомерные фумаратные звенья, содержание которых в конечном продукте определяет многие его св-ва (твердость, теплостойкость и др.). По-существу, при использовании в поликонд-ции в качестве кислотного агента малеиновой к-ты получаются полиэфиры, представляющие собой разнозвенные полимеры, которые являются сополимерами малеиновой и фумаровой к-т. Степень превращения зависит как от природы гликоля, так и от условий поликонд-ции и может достигать 70—90%.

Для облегчения удаления воды реакционную массу перемешивают, а в конце реакции нагревают в вакууме. Чтобы ускорить процесс, иногда используют катализаторы (соли металлов; минеральные и органические кислоты, например п-толуолсульфокислоту и др.).

Скорость поликонд-ции зависит от состава исходных веществ. В реакциях малеинового ангидрида с различными гликолями активность гликолей возрастает в последовательности 1,2пропиленгликоль<ДЭГ<ЭГ. В среднем продолжительность поликонд-ции в зависимости от природы исходных мономеров и условий проведения пр-са составляет 6—20 ч, кислотное число получаемого полимера равна 25—45 мг КОН/г полимера. Молекулярную массу полимера можно регулировать введением_на определенной стадии пр-са в реакционную смесь монокарбоновых к-т или одноатомных спиртов, (например, уксусный ангидрид, циклогексанол). В ряде случаев такая добавка улучшает последующую совместимость НПЭф с мономером. Синтез НПЭф обычно осуществляют в аппаратах из нержавеющей стали или эмалированных. Технологическая схема производства аналогична получению других ПЭф, синтезируемых по реакции равновесной поликонд-ции.

Следующей стадией приготовления НПЭфС является растворение НПЭф в мономере. В качестве мономеров чаще всего применяют стирол. Кроме

него используют винилтолуолы, ММА, АН, диаллилфталат, триаллилцианурат, олигоэфиракрилаты и др.

Совмещение НПЭф с мономером осуществляют в смесителях, обычно превышающих объем реактора в 2—4 раза. Поскольку при комнатной температуре НПЭф медленно растворяется в мономере, растворение лучше проводить в ПЭф, охлажденном после реакции до 70 °С, вводя в него для предотвращения полимеризации в качестве ингибитора около 0,02% гидрохинона (от массы полимера). Сначала в смеситель заливают мономер, затем при перемешивании вводят НПЭф и после получения однородного раствора смесь охлаждают и фильтруют.

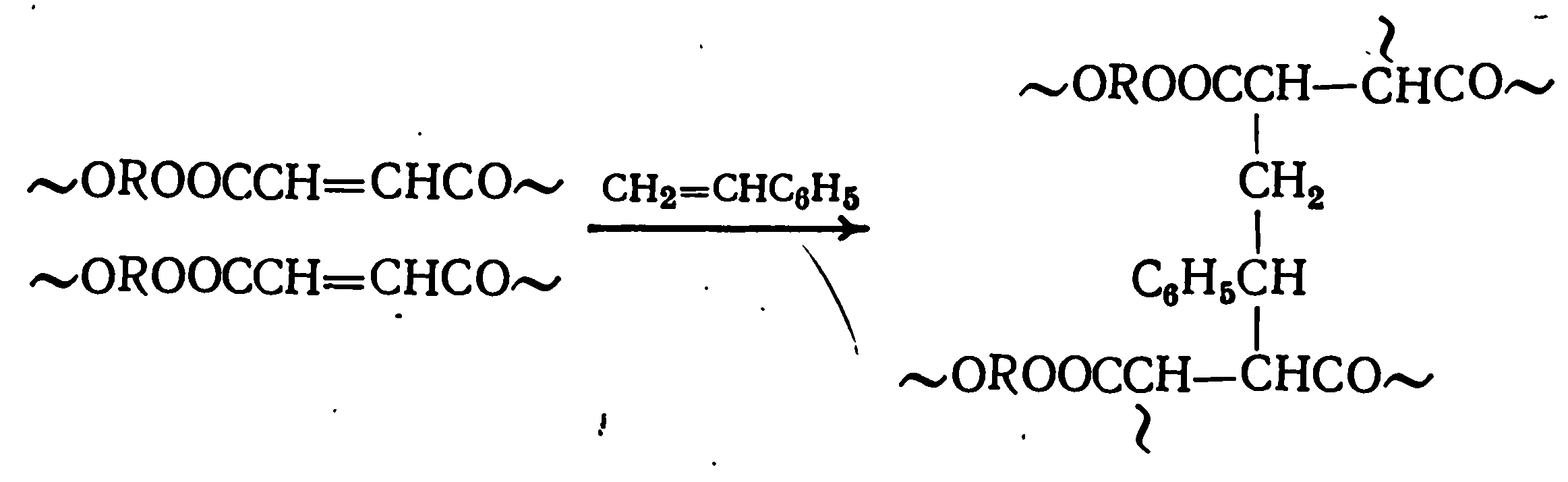

Сополимеризацию НПЭф с мономером проводят в присутствии различных инициаторов (пероксида бензоила, пероксида трет-бутила, пероксида циклогексанона, пероксида дикумила, гидропероксиддикумила, пероксида лаурила и др.). Иногда в систему вводят ускорители, способствующие распаду инициатора при более низких температурах. В качестве ускорителей применяют третичные ароматические амины (ди- метиланилин, диэтиланилин и др.), меркаптаны, соли жирных и нафталиновых к-т и металлов переменной валентности и др. При сополимеризации НПЭф с мономером образуется полимер пространственного строения:

Степень сшивания в таком продукте, а следовательно, и его cв-ва регулируют, во-первых, количеством двойных связей в самом ПЭф, что можно сделать путем синтеза смешанных ПЭф (заменяя часть ненасыщенной дикарб. к-ты насыщенной дикарбоновой к-той) и, во-вторых, количеством сшивающего агента.

Большое влияние на св-ва НПЭф оказывает строение сшивающего мономера. Замена стирола диаллилфталатом и особенно триалилциануратом позволяет значительно изменять теплостойкость получаемых продуктов.

Св-ва НПЭф можно варьировать и путем изменения их химического строения. Замена при синтезе ПЭф части малеинового ангидрида на полиметиленовые дикарбоновые к-ты (адипиновую, себациновую), добавка к реакционной смеси длинноцепных монокарбоновых кислот (например, жирных кислот льняного масла), использование вместо ЭГ диэтиленгликоля способствуют увеличению гибкости полиэфирной цепи.

Значительное количество выпускаемых в настоящее время промышленностью НПЭф составляют смешанные ПЭф гликолей с малеиновым и фталевым ангидридами. Наличие в составе этих ПЭф остатков фталевой к-ты улучшает их механические и электроизоляционные св-ва. НПЭф на основе пропиленгликоля, малеинового ангидрида и изофталевой к-ты имеют более высокие значения разрушающего напряжения при растяжении и модуля упругости при изгибе, меньшее водопоглощение, лучшую химическую стойкость и термостойкость, чем ПЭф на основе фталевой к-ты.

При применении для получения НПЭф фумаровой и малеиновой к-т в качестве гидроксилсодержащего компонента продукта взаимодействия дифенилолпропана с пропиленоксидом образуются ПЭф, которые при отверждении стиролом, дают материалы с высокими прочностью на изгиб (110 МПа), химической стойкостью и незначительным водопоглощением. Синтезированы также термореактивные полиарилаты на основе хлорангидридов фумаровой к-ты или их смеси с хлорангидридами ароматических дикарб. к-т и бисфенолов повышенной тепло- и термостойкости.

Вводя в состав композиций на основе НПЭф различные неорганические соединения сурьмы, фосфора, хлорированных парафинов, полифенилов и т. п. или применяя для их синтеза такие галогенсодержащие компоненты, как ангидриды тетрахлорфталевой, тетрабромфталевой, дибромфталевой, хлорэндиковой (гексахлорэндометиленфталевой) к-т, производные фосфиновой к-ты, дихлоргидрин пентаэритрита и другие, можно значительно повысить их огнестойкость. Чаще всего для синтеза самозатухающих ПЭф применяется хлорэндиковый ангидрид.

В промышленности выпускается большое число НПЭф различных марок, различающихся по св-вам и назначению.

Отвержденные ПЭф являются твердыми прозрачными или непрозрачными материалами. Прозрачные материалы способны пропускать до 92% света. Они устойчивы к действию минеральных и органических кислот, растворам солей, многих растворителей, бензина, масел; нестойки к действию щелочей, горячих кислот, хлорированных углеводородов.

Практический интерес представляют и азотсодержащие НПЭф на основе малеинового ангидрида, модифицирующей дикарбоновой к-ты (фталевого ангидрида, адипиновой кислоты и др.), гликоля обычного типа (ЭГ, ДЭГ) и двухатомного спирта, содержащего в своем составе третичный азот, в частности, N-фенил-бис(β-оксиэтил)амина. Наличие в реакционной смеси такого азотсодержащего двухатомного спирта позволяет сократить продолжительность поликонд-ции в производственных условиях в 1,5— 2 раза и тем самым увеличить производительность установки по синтезу НПЭф на 30—40%. Такие азотсодержащие НПЭф отличаются повышенной совместимостью со стиролом, легче отверждаются, а отвержденные продукты характеризуются высокими физико-механическими показателями..

НПЭф получают в промышленности в основном периодическим способом. Это обусловлено, прежде всего, большим марочным ассортиментом ПЭф, получаемых из разнообразного сырья при различных режимах. Однако реализация непрерывных методов синтеза НПЭф несомненно позволит значительно интенсифицировать процесс. Так, запатентован непрерывный способ получения ПЭф в тонком слое. Реакционную смесь при 200 °С непрерывно подают в реактор, в котором она распределяется в виде тонкой пленки. Вода удаляется посредством продувки реактора инертным газом. Предложены также различные варианты каскадного метода. При этом в качестве реактора можно использовать последовательно расположенные тарельчатые колонны, через которые с постоянной скоростью проходит реакционная смесь, и в которых поддерживается температура от 180 до 260 °С. Пары органической жидкости (толуол, гептан и др.), облегчающей удаление из сферы реакции воды, выделяющейся в процессе синтеза, пропускают противотоком. Средняя продолжительность синтеза но этому методу полипропиленгликольмалеинатфталата составляет при 210 °С всего 2 ч 15 мин.

НПЭф применяются главным образом в качестве связующего для изготовления различного вида армированных пластиков и, прежде всего, стеклопластиков. НПЭф широко применяются в судостроении и автомобильной промышленности, авиации и ракетной технике, машиностроении, химической промышленности, приборостроении, строительстве, электротехнике и электронике, мебельной промышленности и во многих других. Так, из полиэфирных стеклопластиков изготовляют корпуса судов, катеров, яхт, шлюпок, машин, химическую аппаратуру, контейнеры, различные трубы, покрытия общественных и промышленных зданий, навесы, балконные и лестничные ограждения, двери, карнизы, перегородки, спортивный инвентарь и др.

2. Технология получения пресс-материалов на основе фурфурольных олигомеров (ФО).

ФО используют в качестве связующих (в сочетании с тонкодисперсными или волокнистыми минеральными наполнителями) в производстве пресс-материалов.

Прессовочные порошки получают след. образом.

Смесь, состоящую из 45 масс.ч ФО, содержащего 5 %(масс.) катализатора отверждения (бензолсульфокислота или хлорид цинка), 53 масс. ч. наполнителя (каолин) и 2 масс. ч. смазки (стеарат кальция), гомогенизируют на вальцах при температуре холодного валка 80—90°С и температуре горячего валка 110—120 °С. Отвальцованный материал измельчают и подвергают термообработке при 160—200 °С в течение 20—60 мин в зависимости от типа фурфурольного олигомера. Ниже приведен режим прессования изделий:

Температура прессования,°С………………………………………….180-250

Давление, МПа………………………………………………………...30-40

Прод-сть выдержки под давл-ем, мин/мм толщины изделия……...1-2

Для улучшения физико-механических и диэлектрических св-в пресс-изделий на основе ФО в состав пресс-порошков вводят различные каучуки, например бутадиен-нитрильные (10—20% от массы олигомера). Такие пресс-материалы получают след. обр. Сначала каучук пластицируют на вальцах при 20—60 °С в течение 10— 15 мин, после чего вводят ФО, содержащий 5% (масс.) бензолсульфокислоты, и вальцуют смесь при 70—90 °С в течение 20—30 мин. Затем при тех же условиях вводят наполнитель (каолин, графит, асбест и др.). После добавления последней порции наполнителя массу вальцуют в течение 15—20 мин, вводят вулканизующий агент (сера, тиурам и др.), смазку (например, стеариновую кислоту) и вальцевание продолжают еще 10—15 мин. Отвальцованную композицию охлаждают, измельчают до необходимой степени дисперсности, выдерживают при 160—200 °С в течение 20—60 мин и охлаждают до 20—25 °С.

Изделия на основе композиций, содержащих каучук, получают методами компрессионного или литьевого прессования при 190—200 °С и давлении 30—65 МПа, продолжительность выдержки составляет 2—5 мин на 1 мм толщины изделия.

Ниже приведены физико-механические показатели изделий из пресс-материала на основе ФО, модифицированного бутадиен-нитрильным каучуком СНК-26 (наполнитель — белая сажа):

Разрушающее напряжение,МПа при 20°С при 250°С

при растяжении………………………..34,7 24,4

при сжатии……………………………..122,4 74,4

при статическом изгибе……………….59,1 34,7

Ударная вязкость, кДж/м2………………12 5

Твердость по Бринеллю, МПа………….160 100

Удельное электрическое сопротивление

Поверхностное, Ом………………………1012 1010

Объемное, Ом·см…………………………1012 1010