- •Лекции 1-й семестр Лекция № 1 (11.09.06)

- •Цели и задачи контроля в гап.

- •Контроль качества продукции (ккп)

- •Лекция № 2 (18.09.06)

- •Классификация измерительных преобразователей.

- •Основные требования, предъявляемые к датчикам:

- •Классификация систем пассивного контроля

- •Альтернативный метод контроля

- •Лекция № 3 (25.09.06)

- •Точные системы позиционирования

- •Устройства и системы активного контроля

- •Лекция №4 (2.10.2006) Особенности измерения и контроля в гпс (кап)

- •Требования к датчикам

- •Функции гибкой ячейки для токарной обработки

- •Лекция №5 (2.10.2006) Особенности контроля в режиме реального времени в производственных условиях

- •Лекция №6 (2.10.2006) Содержание отчета к дз1

- •Лекции 7-9

- •1. Метрологическое и схемотехническое моделирование для иик гпс.

- •2. Измерение

- •2.1 Классификация измерений

- •2.2 Классификация методов измерений

- •3. Техническая диагностика-

- •3.5 Этапы при разработке систем диагностирования

- •4. Методы и средства неразрушающего контроля

- •4.4 Приборы неразрушающего контроля

- •4.4.1 Техническое исполнение приборов

- •4.4.2 Классификация приборов по виду контролируемых параметров

- •4.5 Дефекты

- •4.6 Стадии

- •4.7 Эффективность применения неразрушающего контроля

- •Лекции 10-12 Методы и средства неразрушающего контроля

- •Классификация методов неразрушающего контроля.

- •Классификация средств неразрушающего контроля.

- •Стадии неразрушающего контроля.

- •Эффективность применения неразрушающего контроля.

- •Методы контроля проникающими веществами

- •Капиллярные методы.

- •Методы течеискания.

- •Методы испытания на герметичность.

- •Газовые методы.

- •Газо-гидравлические методы.

- •Гидравлические методы.

- •Лекция 13 (4.12.06) Информационно-измерительный канал с вихретоковым преобразователем

- •Модель преобразования в простейшем виде

- •Типы втп

- •Простейшая схема включения втп в измерительную цепь

- •Лекция 14 (11.12.06) Включение в мостовую измерительную схему (вихретоковый преобразователь)

- •Режимы работы иик

- •Проявление влияющих воздействий

- •Погрешности измерений и обработка результатов

- •Лекции 2-й семестр Лекция 1

- •Лекция 2

- •Лекция 3

- •Р ежимы работы иик

- •Лекция 4

- •Лекция 5

- •Лекция 7

- •Программы колибровки датчиков.

- •2.Программы колибровки размеров

- •3.Программы контроля инструмента

- •Лекция 8

- •Лекция 9

- •Лекция 13

- •1. Вибрационные методы неразрушающего контроля.

- •1.1 Виды процессов

- •1.2 Вибрации

- •1.3 Преобразователи для изменения вибраций.

- •1.3.1 Параметрические преобразователи. Вихретоковый преобразователь.

- •1.3.2 Генераторные преобразователи. Пьезопреобразователь.

- •Лекция 14

- •2. Радиационные методы контроля.

- •2.1 Контроль радиационными методами.

- •2.2 Используемые излучения и его источники.

- •2.3 Детекторы излучения.

- •2.4 Классификация методов радиационного контроля.

- •2.4.1 Радиографические методы контроля.

- •2.4.2 Радиоскопические методы контроля.

- •2.4.3 Радиометрические методы.

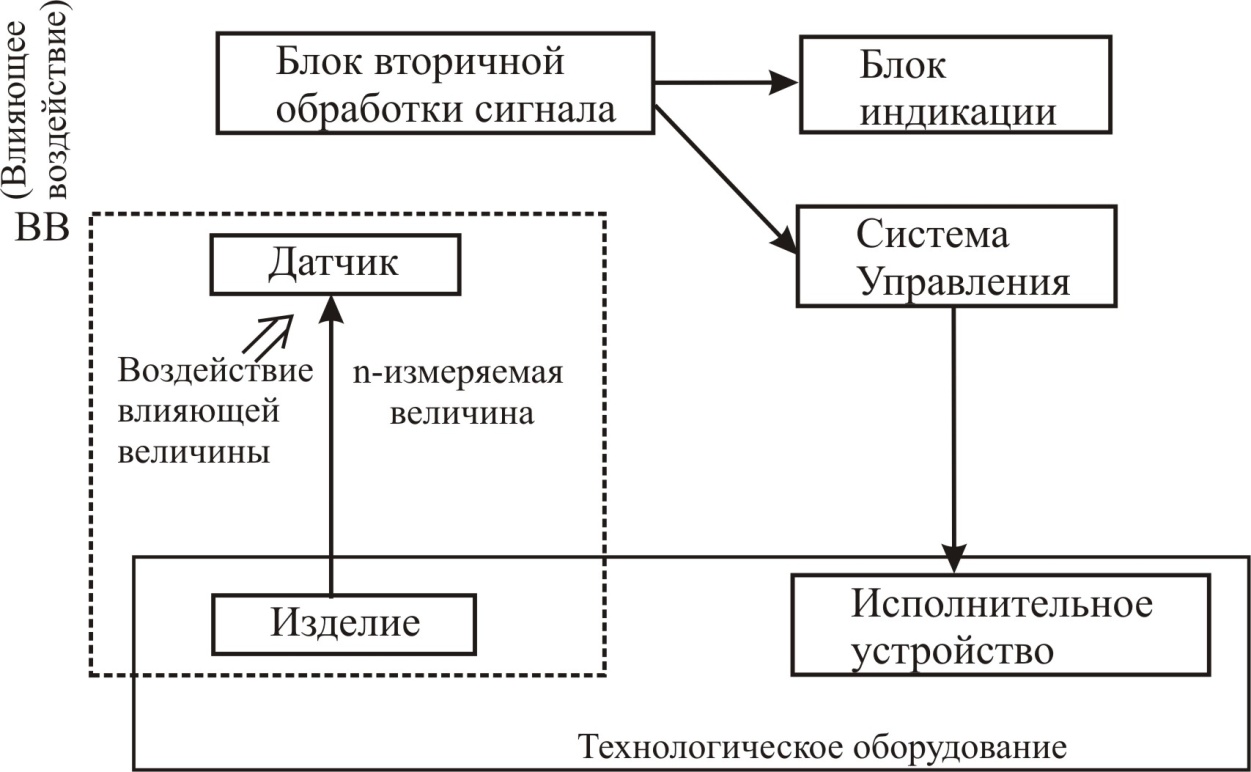

Устройства и системы активного контроля

Устройства активного контроля осуществляют управление технологическим процессом, имеют выход на технологическое оборудование и принимают решения по результатам контроля.

Активный контроль может производиться до, во время и после обработки. Он так же может решать задачу обеспечения качества и надежности работы технологической системы.

Виды активного контроля

Блокировочный контроль

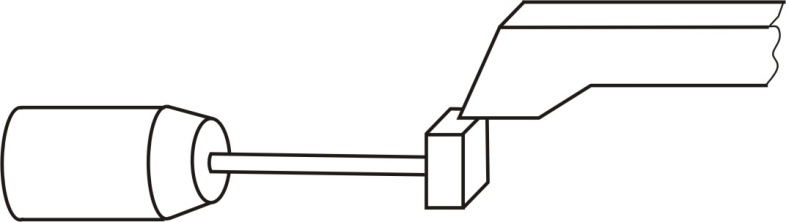

Блокирующие устройства – наиболее простые устройства активного контроля.

Пример:

Блокирующие устройства ставятся на автоматических линиях между токарными и шифовальными станками. Они не влияют на размерную точность деталей, но обеспечивают безаварийный процесс обработки.

Контроль в процессе обработки

Устройство контроля в процессе обработки посылает сигнал на прекращение обработки, как только достигается заданный диапазон размеров изготавливаемой детали. При этом осуществляются прямые или косвенные измерения.

Подналадочный контроль

Подналадчики – измерительные устройства, которые через цепь обратной связи изменяют настройку станка, когда значение контролируемого параметра выходит за допустимые пределы. Они не определяют размеры детали, а поддерживают с той или иной точностью настройку станка для получения детали с заданными размерами.

Рис. 4 Пример системы подналадочного контроля

В данном случае (Рис. 4) присутствует систематическая погрешность – износ шлифовального круга.

Рис. 5

Подналадчик не реагирует на изменение размеров в диапазоне А (Рис. 5). При достижении области σ (зоны риска) дается команда на подналадку равную по величине подналадочному импульсу.

Недостаток такой методики в слабой помехозащищенности.

Это можно исправить, изменив методику, т.е. подналадчик переключается только после n (n=2, 3, …) изделий, размеры которых вышли в зону риска.

Лекция №4 (2.10.2006) Особенности измерения и контроля в гпс (кап)

ИИК в технологической системе.

Требования к датчикам

Требования определяются условиями их использования и основные из них следующие:

Точность(погрешность).

Чувствительность.

Перегрузочная способность(отношение предельного допустимого значения входной величины к номинальному ее значению).

Стойкость в агрессивных средах.

Стойкость к воздействию СОЖ и к загрязнениям.

Малая чувствительность к неинформативным параметрам входной величины.

Малая чувствительность к влияющим воздействиям.

Малая масса.

Миниатюризация.

Простота конструктивных решений.

Высокая надежность.

Высокая технологичность и экономичность

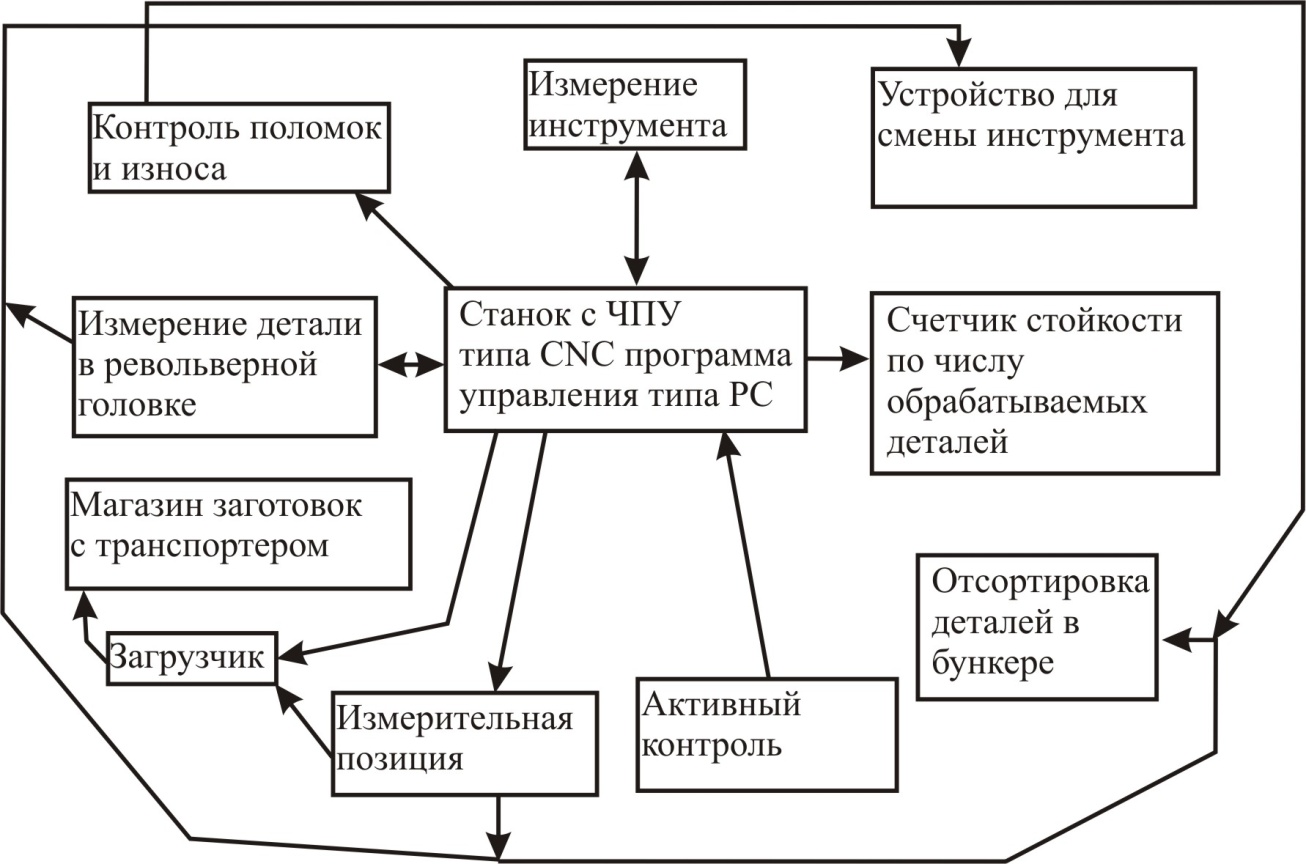

Функции гибкой ячейки для токарной обработки

Лекция №5 (2.10.2006) Особенности контроля в режиме реального времени в производственных условиях

Неэлектрические параметры контролируются в зоне протекания технологического процесса или непосредственно на работающем оборудовании.

Влияющие воздействия на датчик в условиях ГПС, как правило, на порядок сильнее, чем на вторичный преобразователь.

Измеряемые неэлектрические величины необходимо преобразовывать в электрические сигналы.

Влияющие воздействия неопределенны как по величине, так и по физической природе.

Высокие требования по точности измерения контролируемого параметра.

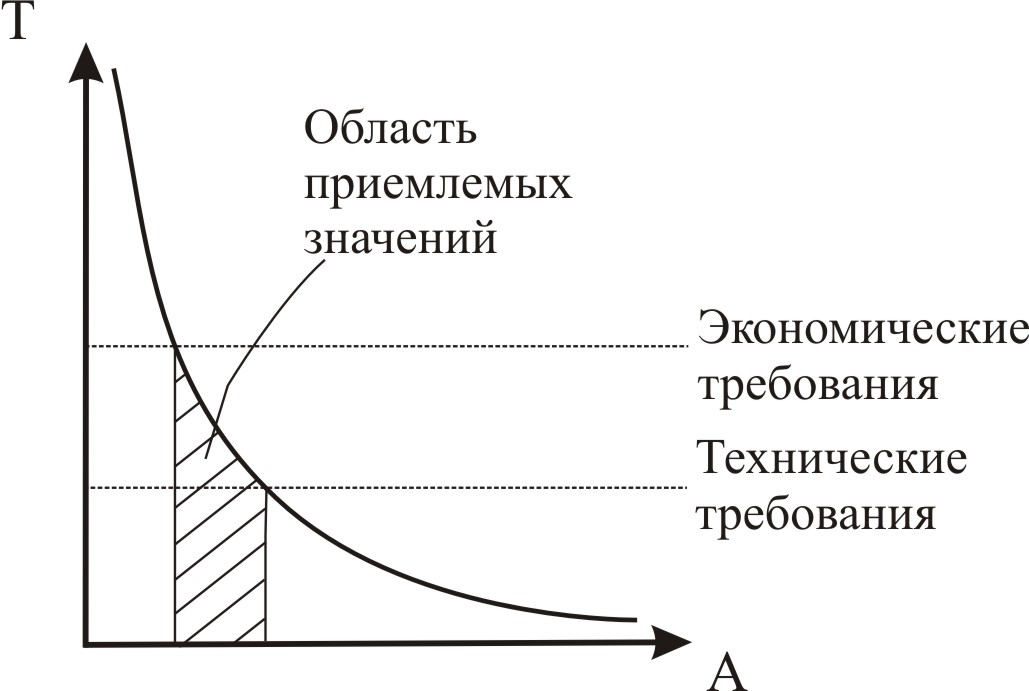

Ограничение по точности контролируемого параметра

Т – трудоемкость, А – допуски на параметр.

=*А

- погрешность

- коэффициент

=0,1…0,45

Замечание о точности и надежности ИИК

Конструктивные решения в современных датчиках имеют тенденцию к усложнению и к размещению все большего числа элементов(деталей) в уменьшающемся объеме.

Эта тенденция неизбежно ведет к снижению надежности, если не предусматриваются одновременно новые решения в области ее повышения.

Завышение точности также недопустимо.

Примеры контроля

Контроль инструмента

Измерение заготовки(детали)

Этапы преобразований в ИИК

1 этап: преобразование неэлектрической величины в электрический параметр.

2 этап: вторичное преобразование электрических сигналов(АЦП, детектирование, фильтрация, масштабирование, калибровка).

Решаются задачи:

Достижение требуемой мощности сигнала.

Достижение требуемой чувствительности канала ИИК.

Достижение требуемой точности.

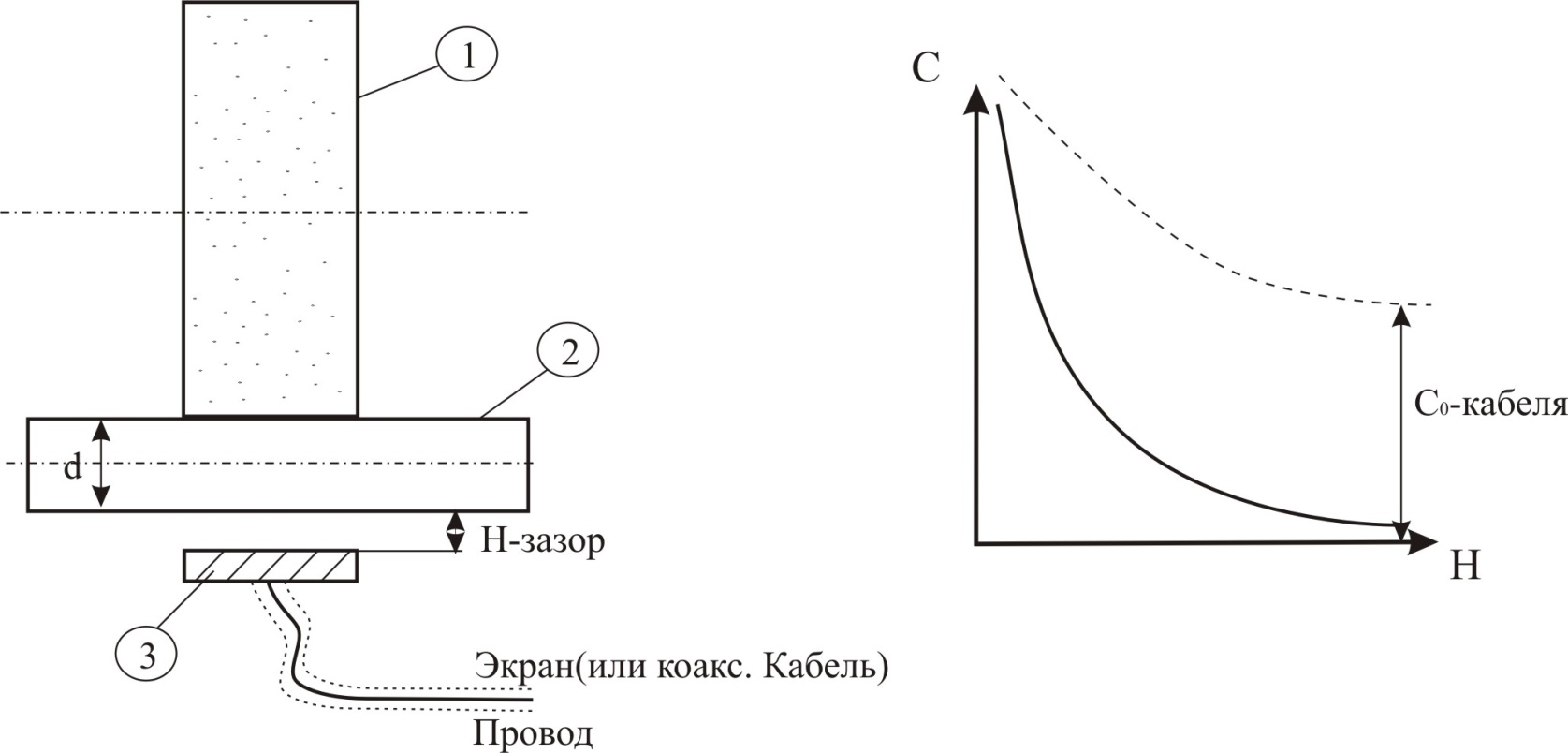

Пример ИИК для системы активного контроля при шлифовании

1-инструмент

2-деталь

3-измерительный электрод

Вывод: без элемента связи с генератором параметрический измерительный преобразователь работать не может. Если правильно не выбрать элемент связи с генератором, то при наличии хорошего датчика, можно получить очень плохой ИИК; при плохом преобразователе правильный выбор элементов параметрической цепи может обеспечить приемлемое решение.