- •Курс: охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок

- •Модуль 1

- •Оглавление

- •Дидактический план

- •Литература Государственные стандарты Российской Федерации

- •Основная

- •Дополнительная

- •1. Выбросы теплотехнологических установок промышленных предприятий и их влияние на окружающую среду

- •1.1. Атмосфера – основа жизни

- •1.2. Последствия загрязнения атмосферы

- •1.3. Загрязнители атмосферы

- •1.4. Выбросы в атмосферу и их характеристика

- •1.5. Нормативы качества атмосферного воздуха

- •1.6. Перемещение загрязняющих веществ в атмосфере

- •1.7. Превращение загрязняющих веществ в атмосфере

- •1.8. Основы образования загрязнителей атмосферы

- •1.9. Источники техногенного загрязнения биосферы

- •1.10. Система государственных стандартов в области охраны биосферы

- •1.11. Нормирование загрязняющих веществ в биосфере

- •1.12. Экологический паспорт предприятия

- •2. Техника и технология удаления взвешенных веществ из атмосферных выбросов

- •2.1. Физические принципы, используемые для удаления твердых и жидких загрязнений

- •1 Источник высокого напряжения; 2 плоский электрод; 3 провод; 4 чехол короны; 5 электроны; 6 положительные ионы; 7 отрицательные ионы

- •1 Отрицательные ионы; 2 частицы, взвешенные в газе; 3 заряженная частица

- •2.2. Основные процессы извлечения газообразных примесей

- •2.3. Основные характеристики пылеуловителей

- •2.4. «Сухие» механические пылеуловители

- •2.5. «Сухие» пористые фильтры

- •1 Бункер; 2 корпус; 3 диффузор-сопло; 4 крышка; 5 труба раздающая; 6 секция клапанов; 7 коллектор сжатого воздуха; 8 секция рукавов

- •1 Корпус; 2 фильтрующие ячейки; 3 система импульсной регенерации; 4 фильтрующие элементы; 5 бункер

- •1 Корпус; 2 слой активированного угля; 3 центральная труба для подачи

- •2.6. Электрофильтры («сухие» и «мокрые»)

- •2.7. Аппараты «мокрого» пыле- и газоулавливания

- •1 Корпус; 2, 4 перегородки; 3 водоотбойник; 5 каплеуловитель; 6 вентиляционный агрегат; 7 устройство для регулирования уровня воды

- •2.8. Комбинированные методы и аппаратура очистки газов

- •6 Регулятор подачи воды; 7 разгрузочное устройство

- •2.9. Подготовка выбросов перед очисткой в пылеулавливающих устройствах

- •3. Техника и технология удаления газообразных вредных веществ из примесей

- •3.1 Абсорбционная очистка газов

- •3.2. Адсорбционная очистка газов

- •3.3. Каталитическая очистка газов

- •1 Цилиндрическая часть корпуса; 2 зернистый катализатор; 3 верхняя часть корпуса; 4 циклон; 5 шнековое устройство; 6 газораспределительная решетка

- •1 Цилиндрический корпус; 2 циклон; 3 сопло; 4 бункер, 5 эжекторное устройство

- •3.4. Термическое обезвреживание газов

- •1 Горелка; 2 топка, 3 взрывной клапан; 4 поворотный клапан; 5 сотовые перегородки; 6 дымовая труба; 7 газоход; 8 камера смешения; 9 окно; 10 перегородка

- •Задания для самостоятельной работы

- •1. Перечислить источники техногенного загрязнения биосферы:

- •2. Перечислить основные механизмы осаждения, имеющие наибольшее применение:

- •3. Перечислить основные требования к абсорбентам:

- •4. Перечислите основные требования к конструкциям каталитических реакторов:

- •5. Перечислите основные требования к оборудованию термического обезвреживания газов:

- •Глоссарий

- •Охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок модуль 1

3.4. Термическое обезвреживание газов

Если загрязняющие вещества легко окисляются, как, например, пары углеводородов в отходящих газах цехов растворителей или красок, то их удаление может быть осуществлено путем сжигания газов, причем образуются диоксид углерода и вода при сжигании углеводородов или диоксид серы и вода в случае органических сульфидов.

Сульфиды органические (тиоэфиры), соединения общей формулы RSR• (R и R• органические радикалы). Бесцветные жидкости со слабым эфирным запахом.

Преимущества метода:

отсутствие шламового хозяйства;

высокая эффективность;

простота обслуживания;

возможность полной автоматизации;

относительно низкая стоимость очистки.

Недостатки:

при сжигании могут образовываться продукты реакции, во много раз превышающие по токсичности исходный газовый выброс (это касается галогенов, фосфора и серы);

необходимость учитывать, что смесь горючих веществ с кислородом образуют взрывоопасные смеси (концентрация горючих веществ в смеси должна составлять не более 25 % от нижнего предела взрываемости);

необходимость учитывать наличие в выбросах смолы и горючих пылей, которые при транспортировке могут откладываться в местах резкого изменения направления движения, что приводит к их воспламенению при аварийной ситуации.

К оборудованию термического обезвреживания выбросов предъявляют следующие требования:

полнота сгорания, предотвращающая образование других вредных промежуточных и конечных продуктов;

бездымность сгорания;

стабильность технологического процесса горения при изменении расхода и состава сбрасываемых газов;

взрывобезопасность;

шумность и яркость должна быть в пределах санитарных норм.

В зависимости от условий сжигания и технологического оформления процесса применяют два метода термического обезвреживания: в факельных устройствах и в печах (топках) различной конструкции.

Сжигание в печах (в замкнутом пространстве) используют, если содержание сжигаемых примесей в газах недостаточно (малая теплотворная способность газового потока). При этом приходится либо добавлять топливо, либо предварительно нагревать газовый поток до температуры сгорания.

Аппараты термического обезвреживания в топках подразделяются на следующие группы: камерные печи; печи с использованием циклонного принципа смешения газов; печи со струйным смешением газов; системы обезвреживания выбросов в технологических топках; регенеративные установки термического обезвреживания выбросов; комбинированные установки обезвреживания выбросов.

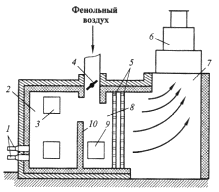

Камерные печи (рис. 27) обычно подразделены на две камеры: камеру горения и камеру смешения, которая переходит в дымоход. Несмотря на значительное время пребывания газов в печи (до 3,5 с), обусловленное ее большими габаритами, и довольно высокую температуру (более 850 °С) в печи не достигается необходимая степень обезвреживания.

Рис. 27. Печь для обезвреживания фенолсодержащих веществ:

1 Горелка; 2 топка, 3 взрывной клапан; 4 поворотный клапан; 5 сотовые перегородки; 6 дымовая труба; 7 газоход; 8 камера смешения; 9 окно; 10 перегородка

Процесс термического обезвреживания кислородсодержащих выбросов в ряде случаев целесообразно проводить в топках котельных и других технологических агрегатах путем подачи выброса в качестве окислителя. При этом выбросы могут подаваться непосредственно в горелки котла или зону горения. Недостающее количество воздуха, необходимое для полного горения топлива, добавляют к выбросу до его подачи в технологический агрегат. При этом может происходить ускоренная коррозия и некоторое снижение КПД котлов. Однако последнее может компенсироваться дополнительным теплом от сжигания СО. К технологическим агрегатам, где возможно это использовать, относятся котлы ТЭЦ.

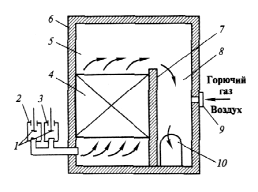

Наиболее экономичными и перспективными для термического обезвреживания газов являются печи с использованием регенеративных теплообменников. Такие печи (рис. 28) состоят из камеры горения и двух или нескольких слоев регенеративной насадки 4. За счет реверсивного движения обезвреживаемых газов через аппарат (клапан 1, патрубки 2 и 3) слои насадки обеспечивают утилизацию тепла с помощью насадки, которая, нагреваясь продуктами горения, отдает аккумулированное тепло обезвреживаемому газу.

Рис. 28. Устройство для технического дожигания отбросных газов с вертикально расположенными насадками: 1 клапаны; 2, 3 патрубки; 4 насадка; 5 камера; 6 теплоизолированный корпус; 7 перегородки; 8 смесительные каналы; 9 горелки; 10 окна

При сжигании на факельных установках используется газообразное или жидкое топливо. При этом необходим избыток кислорода на 10 15 % больше стехиометрического количества. Обычно на факельных установках сжигают попутные газы, метан, пропан и другие углеводороды. Оборудование для сжигания в этом случае включает горелку, установленную на стальной трубе, по которой идет газ. Чтобы пламя факела было некоптяшим (при сжигании углеводородов с низким соотношением углерод водород), добавляют воду в виде пара. При этом происходит реакция водяного пара с углеводородами с образованием водорода и СО.

В зависимости от характера сжигания факельные установки подразделяют на три типа; факелы, в которых сжигаемый газ и воздух предварительно смешиваются вне зоны горения; факелы, в которых кислород соединяется с сжигаемым газом в момент горения; комбинированные факелы, в которых часть кислорода предварительно смешивается с горючим газом, а недостающий кислород поступает из окружающей среды.

По способу расположения факельной горелки установки могут быть высотными и наземными. В высотных установках горелка расположена в верхней части факельной трубы и продукты сгорания непосредственно поступают в атмосферу. В наземных установках горелка расположена на небольшом расстоянии от земли, а продукты сгорания отводятся в атмосферу через дымовую трубу.

В зависимости от давления установки подразделяют на установки низкого (до 0,2 МПа) и высокого (выше 0,2 МПа) давления.

По периодичности работы они могут быть периодического и постоянного действия, а по месту расположения отдельно стоящие и размещенные на технических установках.

В зависимости от состава газов, поступающих на сжигание, установки подразделяют на сухие и мокрые. Мокрые предназначены для сжигания газов, содержащих водяные пары и тяжелые углеводороды, а сухая для сжигания сухих паров углеводородов с молекулярной массой менее 45 при температуре 0.

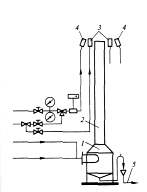

На рис. 29 показан один из вариантов факельной установки. Сбрасываемые газы направляются через сепаратор 1 на сжигание в факельную трубу 2. Конденсат из сепаратора возвращают в производство или сливают в канализацию через гидрозатвор 5. Факельную трубу оснащают дежурными 3 и запальными горелками 4, к которым подводится природный газ. При такой схеме факельная труба может быть смонтирована отдельно или на технологической установке.

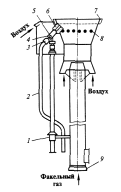

Основная часть факельной установки факельная труба и горелка. Один из вариантов горелки (горелка с соплом Вентури) представлен на рис. 30. Такая конструкция позволяет сжигать газы без образования дыма. В этой горелке пламя стабилизируется колосниковой решеткой. Факельную горелку рекомендуется выполнять из жаропрочной стали или футеровать жаростойким бетоном.

|

|

Рис. 29. Устройство факельной установки: 1 сепаратор; 2 факельная труба; 3 дежурные горелки; 4 запальные горелки; 5 гидрозатвор |

Рис. 30. Факельная горелка с соплом Вентури: 1 электрозапал; 2 трубопровод топливного газа; 3 дежурная горелка; 4 трубка из пиро-лана; 5 запальная свеча; 6 футеровка; 7 кольцо из жаропрочной стали; 8 колосниковая решетка для стабилизации пламени; 9 решетка огнеоградителя |

Расчеты показывают, что для увлечения достаточного количества воздуха скорость газового потока должна приближаться к сверхзвуковой. Поэтому на практике обычно вокруг форсунок для впрыска газа располагают сопла для подачи пара с высокой скоростью, что приводит к большому шуму факела и является одним из главных недостатков этого способа сжигания.

Таким образом, в первом модуле дисциплины «Охрана окружающей среды в теплотехниологии: выбросы теплотехнических установок» даются описания основных выбросов теплотехнологических установок промышленных предприятий и их влияние на окружающую среду, а также техники и технологии удаления взвешенных веществ из атмосферных выбросов; удаления газообразных вредных веществ из примесей.