- •1. Критерии работоспособности ременных передач

- •2.Заклепочные соединения

- •3. Заклепочные соединения

- •4.Зубчатая передача

- •5.Конические зубчатые передачи

- •6.Конические зубчатые передачи

- •7. Волновая передача

- •9. Методика расчёта заклёпочных швов

- •10. Муфты

- •11. Напряжение в ремне

- •12. Оси и валы

- •. Проверочный расчет на сопротивление усталости

- •Расчет на статическую прочность

- •Расчет валов и осей на жесткость

- •13.Передача винт–гайка

- •Расчет передачи винт–гайка

- •Расчет резьбы на износостойкость

- •Расчет винта на прочность

- •Расчет винта на устойчивость

- •11.4.4.Расчет гайки

- •14. Передачи

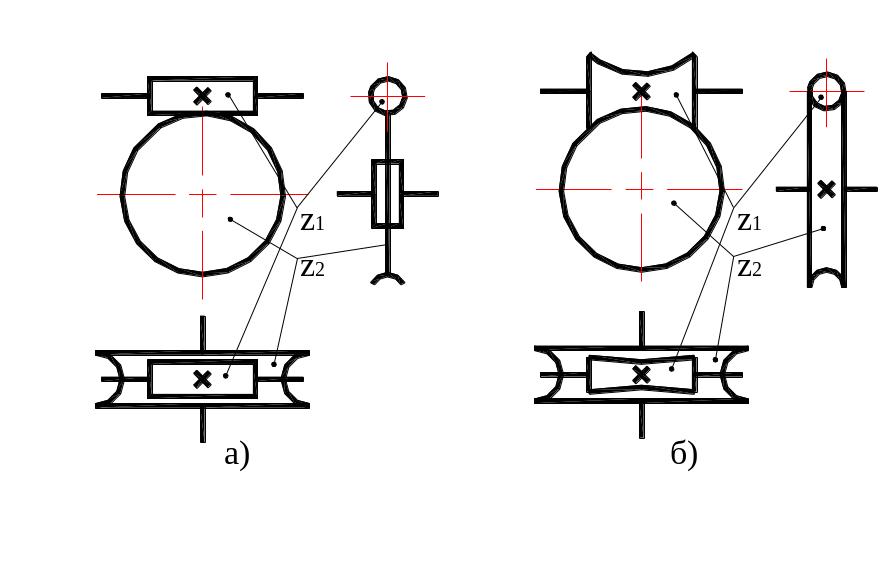

- •15.Планетарные передачи

- •16.Подшипники качения

- •14.6. Расчет подшипников по динамической грузоподъемности

- •14.7. Расчет подшипников качения по статической грузоподъемности

- •17. Подшипники скольжения

- •13.1.2. Разновидности подшипников скольжения

- •18. Проверка червяка

- •19.Проверочный расчет на сопротивление усталости

- •Расчет валов и осей на жесткость

- •20. Расчёт зубьев

- •21. Расчёт на прочность винта

- •22. Расчёт прочности

- •23. Расчёт прочных заклёпочных швов

- •24.Расчет раб пов-тей зубьев червячных колес

- •26Расчёт сварных соединений втавр и стыковых швов

- •25,27.Расчет сварных угловых швов

- •28. Ременная передача

- •Силы в ветвях ремня

- •29. Кпд винтовой пары

- •30. Самоуправляемые муфты

- •31. Сварные соединения

- •32. Сварные соединения

- •33. Силовые отношения в винтовой паре

- •35. Сцепные муфты

- •36 Фрикционные передачи

- •Классификация

- •37. Цепные передачи

- •Основные параметры. Кинематика и геометрия Шаг цепи

- •Скорость цепи

- •Передаточное число

- •Межосевое расстояние а и длина цепи

- •Расчет передач с втулочными и роликовыми цепями

- •38. Цилиндрические зуб. Передачи

- •39. Расчёт зубьев на контактную прочность

- •40 Червячные передачи

- •41. Шпоночные соединения

- •42. Волновые передачи

- •43.Подшипники качения

39. Расчёт зубьев на контактную прочность

При этом наибольшие контактные напряжения определяют по формуле Герца

Прямозубые передачи. Нормальная нагрузка на единицу длины контактной линии зуба

![]()

где КHα - коэффициент неравномерности распределения нагрузки между зубьями; КHβ - коэффициент неравномерности распределения нагрузки по длине зуба; КHv - коэффициент динамической нагрузки; Fn - нормальная сила (см. рис. 4.4), Fn = Ft/cos αw; lΣ - суммарная длина контактных линий, которая зависит от коэффициента торцевого перекрытия εα и ширины венца колеса b2 и определяется по эмпирической формуле

Приведенный радиус кривизны

![]()

где ρ1 и ρ2 - радиусы кривизны эквивалентных профилей зубьев в полюсе зацепления: 1 = 0.5·d1·sinw; 2 = 0.5·d2·sinw = 0.5 d1·U·sinw.

Подставив значения q и пр в формулу (1.11) и заменив sinw·cosw = = (sin2w)·0.5, получим

или

![]()

коэффициент, учитывающий механические свойства материалов сопряженных зубьев, для стальных зубчатых колес ZM = 275 Па1/2,

коэффициент, учитывающий форму сопряженных поверхностей зубьев, при αw = 20˚ ZH = 1.76; Zε – коэффициент, учитывающий суммарную длину контактных линий, для прямозубых передач Zε ≈ 0.9.

Выразив в формуле (4.5) Ft = 2T2/d2, d2 = 2aw/(U+1) и заменив d1 на d2/U, подставив значения коэффициентов ZM, ZH, Zε и KHα = 1, получим формулу проверочного расчета прямозубых передач:

где

σH

и [σH]

– расчетное и допускаемое контактные

напряжения, Н/мм2;

T2

– крутящий момент на колесе, H·мм; aw

– межосевое расстояние, мм; b2

– ширина колеса, мм.

где

σH

и [σH]

– расчетное и допускаемое контактные

напряжения, Н/мм2;

T2

– крутящий момент на колесе, H·мм; aw

– межосевое расстояние, мм; b2

– ширина колеса, мм.

Заменив в формуле (4.6) значение b2 на ψвa·aw, где ψвa – коэффициент ширины венца колеса относительно межосевого расстояния, предварительно приняв Кнv = 1.25 и решив ее относительно аw, получим формулу проектного расчета прямозубой передачи:

Косозубые передачи. Вследствие наклона зубьев в зацеплении одновременно находятся несколько пар, что уменьшает нагрузку на один зуб, повышая его прочность. Это учитывается уменьшением коэффициентов ZH и Zε, среднее значение которых принимают: ZH = 1.71; Zε ≈ 0.8. Тогда с учетом коэффициента КHα из выражения (4.6) получим формулу проверочного расчета косозубых передач:

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент КHv меньше. Предварительно приняв КHv·КHα = 1.1 по аналогии с прямозубыми передачами из выражения (4.8), получим формулу проектного расчета косозубых передач:

)

)

Полученные значения по формулам (4.7) и (4.9) округляют до ближайшего стандартного.

При проверочном расчете по формулам (4.6) и (4.8) должно соблюдаться условие σH > [σH] не более 5% и σH < [σH] не более, чем на 10%. Если эти условия не соблюдаются, то необходимо соответственно изменить или коэффициент ширины венца ψbа или модуль m либо назначить другие материалы колес или другую термообработку и расчет повторить.

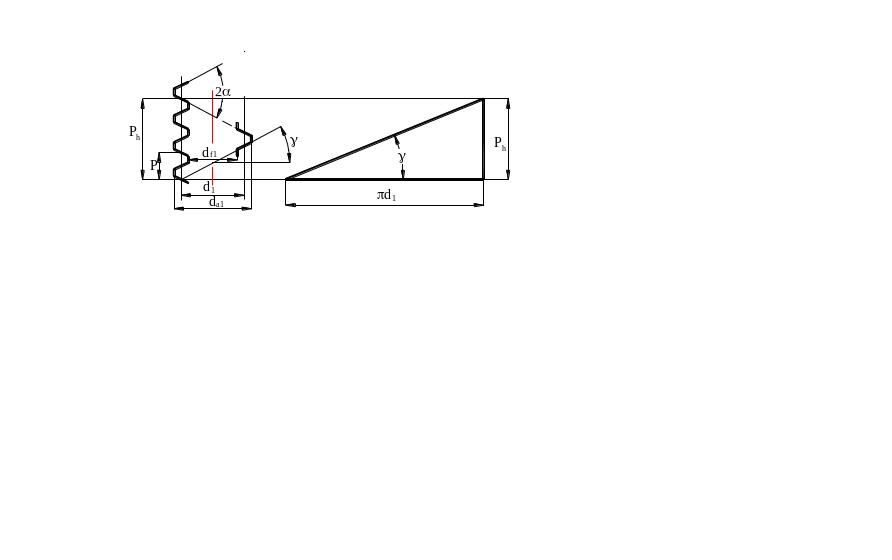

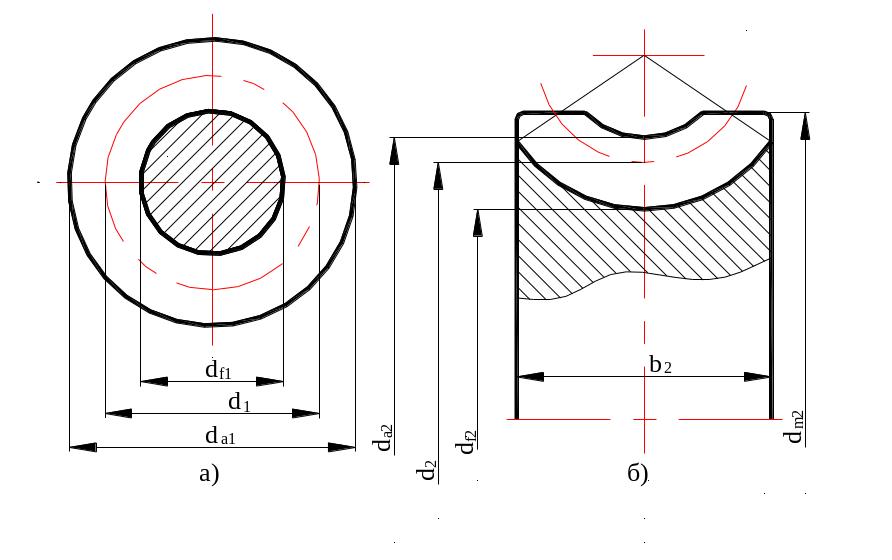

40 Червячные передачи

Червячная передача – это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары между валами, у которых угол скрещивания осей обычно равен = 90 (рис. 7.1).

Рис. 7.1. Червячная передача

В большинстве случаев ведущим является червяк, т.е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления. Параметрам червяка приписывается индекс 1, а параметрам червячного колеса – индекс 2.

Достоинства: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (u = 10 – 60, но в несиловых передачах u до 300 и более);

плавность и бесшумность работы;

высокая кинематическая точность;

возможность получения самотормозящей передачи, т.е. допускающей передачу движения только от червяка к колесу.

Недостатки: значительное геометрическое скольжение в зацеплении и связанное с этим трение;

повышенный износ;

склонность к заеданию;

нагрев передачи;

сравнительно низкий КПД (от 0.45 до 0.85);

необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов;

наличие больших осевых сил, усложняющих конструкции опор.

Геометрические параметры:

а) архимедова червяка

α – угол профиля витка в осевом сечении;

Р – осевой шаг, т.е. расстояние между одноименными сторонами соседних витков (рис. 7.2);

Рис. 7.2. Параметры червяка

m = P/π – осевой модуль червяка (стандартизован);

Ph = Pz1 – ход витка, т.е. расстояние между одноименными сторонами одного и того же витка;

z1 – число заходов червяка;

d1 = mq – делительный диаметр;

q = d1/m – коэффициент диаметра червяка (значения q стандартизованы и зависят от величины модуля);

γ – угол подъема витка:

![]()

ha1 = m – высота головки витка червяка;

hf1 = 1.2m – высота ножки витка червяка;

da1 = d1 + 2ha = d1 + 2m = mq + 2m = m(q+2) – диаметр вершин витков;

df1 = d1 - 2hf = d1 – 2.4m = mq - 2m = m(q-2.4) – диаметр впадин витков.

б) червячного колеса

d2 = mz2 – делительный диаметр (рис. 7.3);

da2 = d2 + 2ha = mz2 + 2m = m(z2+2) – диаметр вершин зубьев;

df2 = d2 – 2.4m = mz2 – 2.4m = m(z2 – 2.4) – диаметр впадин зубьев;

dam2 = da2 + 2m (при z1 = 1) – максимальный диаметр.

Межосевое расстояние:

![]()

Рис. 7.3. Параметры червя

Червяки изготавливают из среднеуглеродистых сталей марок 40, 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости HRCэ 45-55. При этом необходима шлифовка и полировка рабочих поверхностей витков. Используют также цементуемые стали (15Х, 20Х и др. с твердостью после закалки HRCэ 58-63).

Ввиду высокой стоимости антифрикционных материалов, применяемых для уменьшения коэффициента трения, червячные колеса выполняются сборными. Зубчатый венец колеса изготавливается из антифрикционных материалов, а сам диск – из конструкционной стали или чугуна. Выбор материала венца определяется в зависимости от скорости скольжения.

В червячном зацеплении нормальная сила раскладывается на три составляющие силы: радиальную, окружную и осевую (рис. 7.5).

Р ис.

7.4. Силы в червячном зацеплении

ис.

7.4. Силы в червячном зацеплении

Окружная сила на червяке Ft1 численно равна осевой силе на червячном колесе Fа2:

Ft1 = Fа2 = 2Т1/d1,

г де Т1 – вращающий момент на червяке.

Окружная сила на червячном колесе Ft2 численно равна осевой силе на червяке Fа1:

Ft2 = Fа1 = 2Т2/d2,

где Т2 – вращающий момент на червячном колесе.

Радиальная сила на червяке Fr1 численно равна радиальной силе на колесе Fr2:

Fr1 = Fr2 = Ft2 tg .

Направления осевых сил червяка и червячного колеса зависят от направления вращения червяка, а также от направления линии витка.

Направление силы Ft2 всегда совпадает с направлением скорости вращения колеса, а сила Ft1 направлена в сторону, противоположную скорости вращения червяка.