- •Реферат

- •Печатная плата

- •Техника безопасности при выполнении работ на станках с чпу по производству печатных плат Правила техники безопасности

- •Общие положения

- •2) Значения условных знаков предосторожности danger (опасно), warning (предупреждение), и caution (осторожно), следующие:

- •Основы безопасности

- •Типы печатных плат Виды и параметры материалов для печатных плат

- •Общая технология обработки многослойных и двухслойных печатных плат по типовому технологическому процессу Двусторонние печатные платы (дпп)

- •Нарезка и раскрой материала

- •Сверление и механическая обработка. Сверление

- •Механическая обработка

- •Электроконтроль разводки

- •Прессование платы из слоев

- •Нанесение защитной маски

- •Проявление фоторезиста

- •Гальваника

- •11 Отечественные компании, производящие печатные платы. Оао "Завод по производству систем программного управления"

Прессование платы из слоев

Прессование МПП — это процесс, который не применяется при изготовлении обычных плат. Операция прессования (склеивания) МПП является одной из важных, так как от качества ее выполнения зависят электрические и механические характеристики готовой МПП. Определяющими условиями прессования, прежде всего, являются удельное давление прессования, температура и время, а также применяемые материалы, точность совмещения слоев многослойных печатных плат, параллельность плит пресса.

Процесс прессования является одной из важнейших операций изготовления различных видов МПП, которая обеспечивает качество изделий. Монолитность структуры и точность ее элементов обеспечиваются качеством прокладочной стеклоткани, тщательностью подготовки слоев, совершенством технологической оснастки и строгим поддержанием режимов прессования.

Прокладочная стеклоткань, которая поступает на сборку пакетов MПП, должна содержать 45... 52% термореактивной эпоксидной смолы с отвердителем, находящейся в состоянии неполной полимеризации.

На качество спрессованной платы существенное влияние оказывают подготовка поверхности слоев перед прессованием, текучесть смолы и время ее полимеризации. Для подготовки поверхности слоев МПП к прессованию обычно применяют механическую зачистку с последующим обезжириванием поверхности органическим растворителем и легкое декапирование поверхности фольги. При прессовании слоев — экранов, где имеются большие участки нестравленной фольги, рекомендуется поверхность фольги оксидировать (химически «разрыхлять») для лучшей адгезии при склеивании. Для совмещения слоев МПП на технологическом поле слоя вырубаются (или сверлятся) на специальных приспособлениях базовые отверстия, которые располагаются и выполняются с большой точностью по отношению к рисунку схемы.

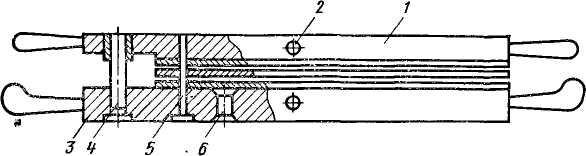

Совмещение отдельных слоев МПП по базовым отверстиям и последующее прессование (склеивание) выполняются в специальном приспособлении (рис. 8.1).

Рис. 8.1. Приспособление для прессования (склеивания) МПП: 1 — верхняя плита; 2 — отверстие для термопары; 3 — нижняя плита; 4 — направляющая колонка; 5 — фиксирующий палец; 6 — отверстие для разъема.

Толщина стальных плит колеблется от 16 до 20 мм в зависимости от габаритов изготавливаемой платы. Плиты шлифуют по обеим плоскостям, направляющие колонки обеспечивают их полную параллельность. Большая толщина плит позволяет периодически шлифовать рабочие поверхности. Габаритные размеры нижней плиты должны быть больше прокладочных листов на 30 ... 50 мм с каждой стороны по периметру, так как при прессовании возможно вытекание значительного количества смолы, которая, затвердевая, затрудняет разъем плит.

Для равномерного распределения температуры и давления по всей поверхности прессуемого материала его помещают между бумажными прокладками: тепло от плит пресса на материал передается постепенно.

Температурный режим прессования платы предусматривает нагрев пакета до температуры 150... 180 °С, удаление летучих компонентов смолы по мере расплавления и смачивания слоев пакета переход смолы в состояние желатинизации, полимеризацию и затвердевание смолы, охлаждение пакета до 30...40 °.

С температурой тесно взаимосвязано давление. При нагреве пакета для обеспечения теплопередачи необходимо предварительное его сжатие и плотное прилегание пресс-формы к плитам пресса. Для этого устанавливают первоначальное давление P (100...300 кПа), которое также препятствует удалению летучих компонентов смолы из прокладочной стеклоткани. Высокое давление прессования должно быть создано до начала затвердевания смолы в момент желатинизации, когда смола перестает течь и вязкость ее нарастает.

Приложение высокого давления (1...4 МПа) до момента желатинизации приводит к выдавливанию большого количества жидкой смолы и ухудшению сцепления слоев.

Приложение давления после момента желатинизации вызывает дробление смолы, перешедшей в твердое состояние, и образование пустот, также ухудшающих связь между слоями.

Для прессования МПП применяют специализированные многоярусные гидравлические прессы, оборудованные системами нагрева и охлаждения плит и устройствами для регулирования поддержания технологических режимов. Прессы обеспечивают плоскостность и параллельность плит в пределах 0,1 мм, время нагрева плит до рабочей температуры 20 мин и точность поддержания температуры на их плоскости ±3°С, давления ±3°/о.