- •Краткое описание птс

- •1.1.2 Технологические требования

- •1.1.3 Электротехнические требования

- •1.1.4 Электрические блокировки

- •Электропривод ленточного транспортера

- •Электропривод шаровой мельницы

- •2. Методическая разработка по практическому изучению поточно-транспортной системы

- •3.Расчетная часть

- •3.1 Расчет освещения дробильного узла

- •4 Экономическая часть

- •4.1 Расчет фонда заработной платы

- •4.2 Отчисление на социальные нужды

- •4.3 Расчет амортизации

- •5 Техника безопасности

- •5.1 Основные положения

- •5.4 Инструкция по технике безопасности при проведение лабораторных работ

Электропривод шаровой мельницы

режим работы шаровых мельниц отличается от работы дробилок большей равномерностью, благодаря большим мовым массам барабана и мелющих тел пусковой момент достигает 200% номинально. Для привода мельниц при малых мощностях устанавливают асинхронные двигатели с к\з ротором с глубоким пазом или двойной к\з обмоткой на роторе. При значительных мощностях (свыше 100

кВт) преимущественное применение находят синхронные двигатели, которые,

работая с опережающим коэффициентом мощности, позволяют повысить общий

коэффициент мощности фабрики. При мощностях свыше 150-200 кВт

обычно применяют высоковольтные двигатели.

Достоинством барабанных мельниц является простота конструкции и удобства в эксплуатации. К их основным недостаткам относятся: невысокие скорости движения мелющих частей, в работе участвуют только часть мелющих тел, рабочий объем барабана используют только на 35-40%

Для передачи вращения от двигателя к мельнице небольшой мощности используют клиноременную передачу, а к мощным двигателям только редукторную. При тяжелых условиях пуска целесообразно применять нереверсивные электромуфты. При установке такой муфты двигатель мельницы пускают в холостую. Затем, подавая напряжение на катушку муфты сочетают вал двигателя с валом редуктора или мельницы это позволяет осуществлять пуск мельниц без резких ударов, которые могут вызвать поломки. В тех случаях, когда мощность двигателя мельницы определяется не нагревом, а величиной требуемого пускового момента, применение электромагнитных муфт дает возможность выбрать двигатель СС меньшей установленной мощностью.

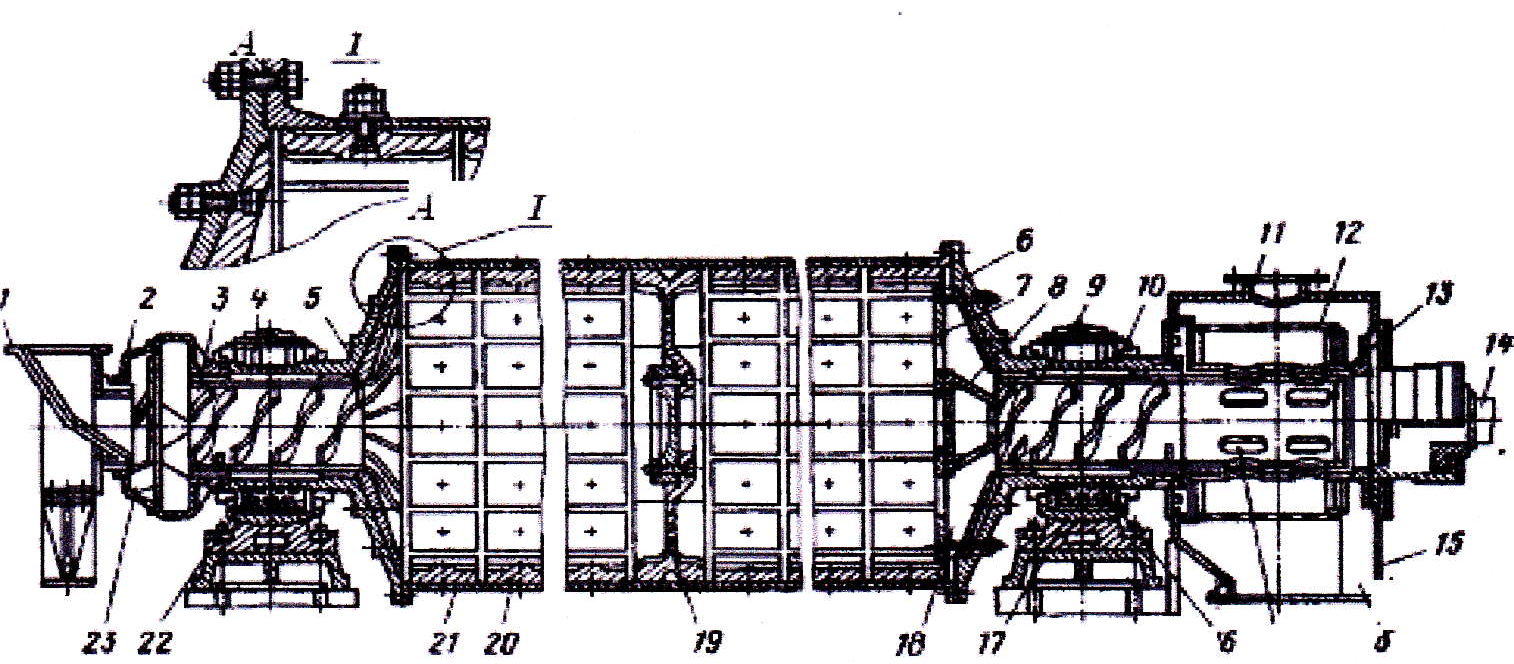

Принципиальная схема двухкамерной шаровой мельницы

Рис. 8

Краткое описание принципиальной схемы двухкамерной шаровой мельницы

Двухкамерная мельница (рис8) состоит из полого сварного барабана 21, закрытого с обеих сторон стальными литыми крышками 5 и 6, полыми цапфами 4 и 10,внутренняя полость барабана делится перегородкой 19 со щелевидными

Отверстиями на 2 камеры, заполненными стальными шарами. В первой камере по ходу движения материала шары крупнее, чем во второй камере. Это повышает эффективность помола за счет обеспечения соответствия размеров шаров и кусков измельчаемого материала. Барабан цапфами опирается на подшипники 22, вращение ему передается от электродвигателя через редуктор и зубчатую муфту 14. внутренняя поверхность барабана и крышек футерована плитами 20. загрузка материала в барабан осуществляется через течку 1 и питатель 2. затем материал захватывается лопастями 23 и попадет в загрузочную цапфу, имеющую шнековую насадку 3. выгрузка проходит через полую цапфу 10. измельченный материал из барабана проходит через торцовую решетку 7 и поступает на элеваторное устройство. Между решеткой и торцовой крышкой устанавливается конус 8. с приваренными к нему радиальными лопастями 18, образующими ряд секторов. Материал, попавший в нижний сектор, при вращении барабана поднимается и по конусу 8 ссыпается в полость шнековой насадки 9, размещенной в полой цапфе 10. через окна в разгрузочном патрубке 13 материал попадает на сито 12, служащее для задержания раздробленных мелющих тел. Через патрубок 11 в кожухе 15 осуществляется аспирация воздуха. В мельницах применяют подшипники скольжения сферические самоустанавливающиеся, состоящие из корпуса 17, крышки и нижнего вкладыша 16.

Расчетная мощность электродвигателя осуществляется по формуле (3) стр. 62

![]()

где m – масса загрузки

R-внутренний радиус барабана

W-частота вращения барабана, рад\сек

g-ускорение свободного падения

- кпд привода

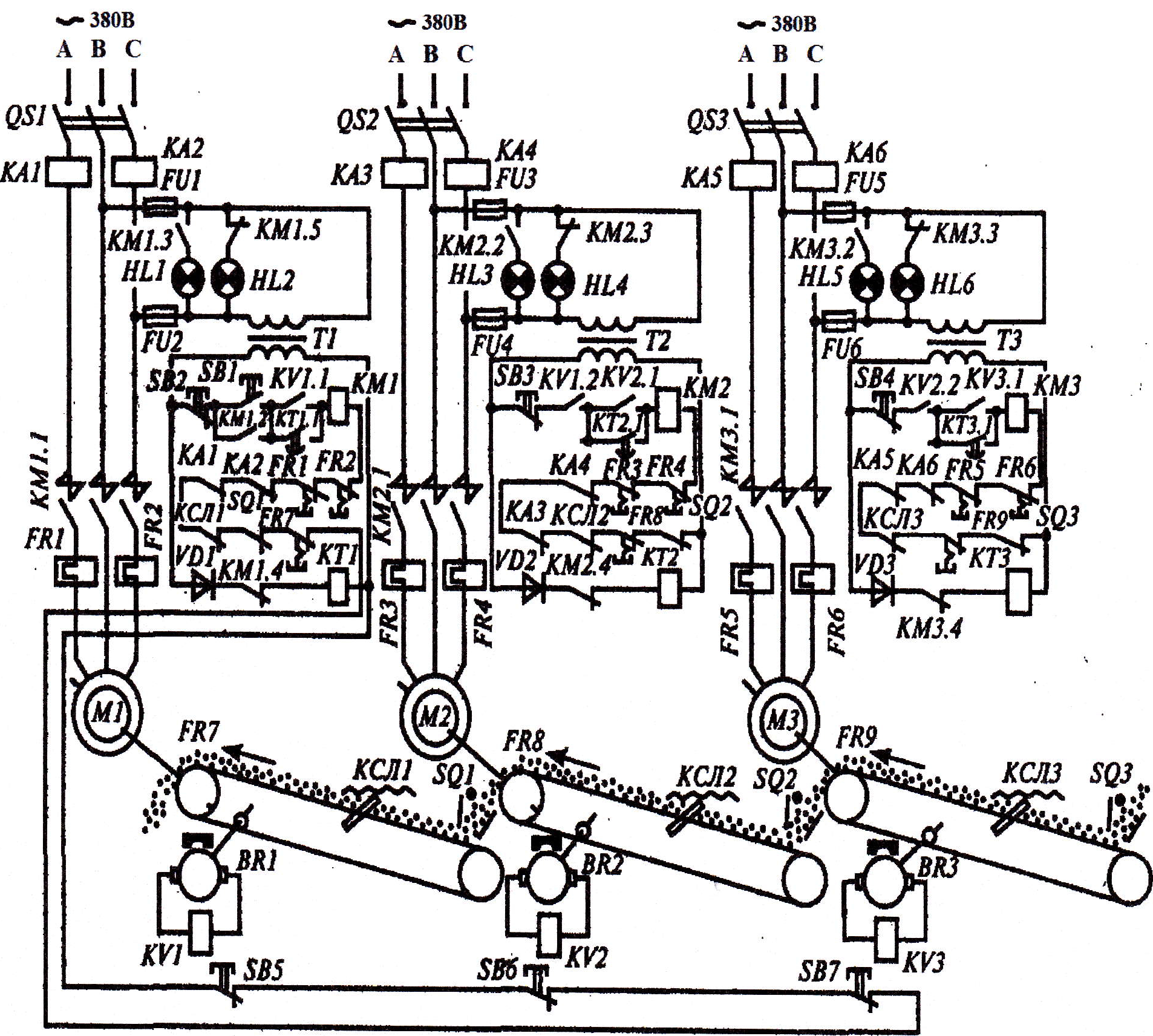

схема действующей «ПТС»

рис 9

Описания схемы части действующей ПТС

Рассмотрим основные принципы автоматизации ПТС (рис 9.). Поточно-транспортная система состоит из трех последовательно расположенных ленточных Конвейеров для привода пользуется асинхронный двигатель с к\з ротором. Схема управления содержит блокировку, которая обеспечивает при аварийной

остановке одного из ковейеровавтоматическую остановку всего механизма. Остальные конвейеры продолжают работать, что бы освободить тяговый орган от груза.

Время пуска конвейеров контролируется. При затянувшемся пуске конвейер должен отключиться и предотвратить запуск остальных конвейеров. Затянувшийся пуск свидетельствует о неисправности электропривода либо о проскальзывание ленты, которое может привести к ее возгоранию.

Схема управления должна обеспечивать аварийную остановку конвейера, подающих груз на аварийно остановившиеся при затянувшемся пуске конвейера, снижение скорости, перегрев подшипников, приводных барабанов. Она

Также должна обеспечивать возможность остановке конвейерной линии в нескольких местах.

Схема содержит следующие средства автоматического контроля и защиты коневеерной линии (см рис. 9)

А) реле максимального тока КА1….КА6

Б) тепловые реле FR1…….FR9 для защиты от перегрузки электродвигателя

В)тепловые реле FR7…FR9 для защиты от перегрева приводных барабанов;

Г)реле скорости, состоящее из тахогенераторов BR1…BR3 и реле напряжение KV1…KV3, необходимые для контроля скорости ленты и ее защиты от обрыва;

Д) Датчик контроля схода ленты КСЛ1…КСЛ3;

Е) датчик контроля SQ1…SQ3 для защиты от завала мест пересыпа горной массы с конвейера на ковер.

В схеме управления предусмотрена световая сигнализация. Включенные красные лампы HL2. HL4. YL6 указывают на отключение электродвигателя и конвейера, зеленые HL.HL3.HL5-на рабочее состояние.

Остановить конвейерную ленту можно из нескольких точек трассы воздействием на одну из точек SB5…SB7.

Перед пуском конвейерной ленты должны быть включены автоматы QS1…QS3. на схему управления подается напряжение, что приводит срабатыванию реле времени КТ1…КТ3 и замыканию нормально разомкнутых контактов КТ1.1….КТ3.1.

Отметим, что реле времени является реле постоянного тока, поэтому напряжение на катушке реле времени КТ1..КТ3 подается через выпрямительные диоды VD1…VD3.

Сначала нажимаем на кнопку SB1 запускаем электродвигатель М1. по цепи SB2,SB1,KT1.1,KM1,Ka1,KA2,FR1,FR2,КСЛ1,SQ1,FR7,KV1.3,SB5,SB6,SB7. подается напряжение на катушку контактора КМ1.1 в цепи статора

Электродвигателя М1. Двигатель запускается и приводит в движение ленту конвейера. Одновременно с этим замыкаются блок контакты КМ 1,2, шунтирующие кнопку SB1, и контакт КМ 1,3, включающий лампу сигнализации /H1, указывающее на рабочее состояние первого конвейера. Размыкание контакта КМ1.4 приводит к снятию напряжения с катушки реле времени КТ1, которое контролирует время, необходимое для разгона двигателя до макс. Частоты вращения.

Лента конвейера, пришедшая в движение. Приводит во вращение вал тахогенератора BR1. по достижении лентой макс. Скорости реле KV1 срабатывает и замыкает свои контакты KV1.1 в цепи, шунтирующей контакт реле времени КТ1.1 и KV1.2, в цепи управления следующего конвейера.

Реле времени КТ 1 контролирует время пуска. По истечение заданного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контактаКТ1.1 в цепи контактора КМ1. однако контактор КМ1 продолжает получать питание через замкнутый контакт KV1

Если лента за время. Необходимое для пуска. Не достигает своей макс. Скорости, то контакт КТ1.1 разомкнется до того, как замкнется контакт RV1.1. двигатель М1 остановится, так как цепь питания катушки контактора КМ1 разомкнется.

В случае нормального пуска первого конвейера замкнется контакт KV1,2 в цепи управления второго конвейера. По цепи SB3, KV1.2, KT2.1, KM2, FR4, KA4, KV3, KA3, КСЛ2, FR8, SQ2 подается напряжение на катушку контактора КМ2. последний срабатывает и замыкает свои контакты КМ2.1, в цепи статора второго двигателя М2. пуск второго конвейера контролирует реле времени КТ2 и скорости KV аналогично рассмотренному случаю.

Таким образом, блокировки из реле скорости KV1…KV3 и реле времени КТ1….КТ3 позволяет осуществлять контроль времени пуска конвейеров.

Остановить конвейерную линию из любой точки SB5,SB6,SB7 либо из пункта управления SB2

При срабатывании одного из вида защиты останавливается не только конвейер, из-за которого произошла остановка, но и конвейеры, подающие груз, на аварийно остановившееся. Например: остановка второго конвейера приводит к отключению реле скорости KV2 и размыканию его контакта KV2.2 в цепи питания контактора, вследствие чего останавливается третий конвейер. Первый конвейер, который находится после второго по направлению потока груза, остается рабочим.

Перспективным направление в области автоматизации конвейерного транспорта является использование микропроцессорной технике и микро ЭВМ.

Микропроцессорная техника позволяет уменьшить размеры и массу аппаратуры. Расширить диапазон поступаемых задач. Обеспечить контроль технического состояния различных узлов конвейерной установки и системы управления. Наиболее эффективно применение микропроцессорной технике на крупных разветвленных конвейерных линиях с большим числом маршрутов и конвейеров. В этом случае микро ЭВМ, получая информацию о количестве вырабатываемой горной массы. Может подавать команды на изменение скорости движения ленты, обеспечивая равномерную загрузку магистральных конвейеров большой мощности. Одновременно микро ЭВМ, получая информацию от соответствующих датчиков, своевременно определяет причину и место аварийной ситуации и передает сообщение об этом диспетчеру.