- •Краткое описание птс

- •1.1.2 Технологические требования

- •1.1.3 Электротехнические требования

- •1.1.4 Электрические блокировки

- •Электропривод ленточного транспортера

- •Электропривод шаровой мельницы

- •2. Методическая разработка по практическому изучению поточно-транспортной системы

- •3.Расчетная часть

- •3.1 Расчет освещения дробильного узла

- •4 Экономическая часть

- •4.1 Расчет фонда заработной платы

- •4.2 Отчисление на социальные нужды

- •4.3 Расчет амортизации

- •5 Техника безопасности

- •5.1 Основные положения

- •5.4 Инструкция по технике безопасности при проведение лабораторных работ

Электропривод ленточного транспортера

Наиболее важной и дорогостоящей частью ленточного транспортера является его ведущая часть-лента из прорезиненной или хлопчатобумажной ткани или тонкая стальная лента натянутая между двумя барабанами, один из которых вращается приводным двигателем, а другой служит для натяжения ленты. Она ограничивает возможности конвеира в отношении температуры окружающей среды, характера транспортируемых грузов, так как легко подвергается термическому воздействию, пробоям, разрыву и износу. В связи с этим ленточные конвейеры применяются для транспортировки сыпучих грузов: зерна, кормов, песка, глины, руды, топлива и тд.

В электроприводах ленточных конвеиров длинной до 3000м и мощностью до 100 кВт, как правило, используются асинхронные короткозамкнутые двигатели. Достоинство таких электроприводов является простота и относительно низкая стоимость, недостатки: повышенный пусковой момент, и следовательно, возможность появление больших натяжений и пробуксовки ленты.

Получили распространение и асинхронные электроприводы с муфтами скольжения (гидромуфты, электромагнитные муфты). Такие системы обеспечивают равномерное распределение нагрузки между двигателем в многодвигателевом транспортере и плавный пуск конвейера. В зарубежной практике находят применение двухдвигательный электропривод, в котором кроме главного двигателя устанавливают и вспомогательный меньшей мощности, который обеспечивает плавный разгон конвейерной ленты с уменьшением ускорения. Мощность электропривода с короткозамкнутым АД может достигать 200 кВт

Для более мощных приводов ленточных конвеиров наибольшее распространение получили АД с фазным ротором. В таких приводах можно обеспечить одинаковую жесткость характеристик, что крайне важно для коверных электроприводов.

Для конвейеров во многих случаях следует использовать регулируемые электроприводы, перспективными из которых являются системы асинхронными двигателями и частотным управлением, асинхронные вентильные каскады, электроприводы постоянного тока с терристорными преобразователями. Применение линейных двигателей позволяет ликвидировать сложные и металлоемкие редукторные механические передачи и создать бесконтактные и безредукторные электроприводы.

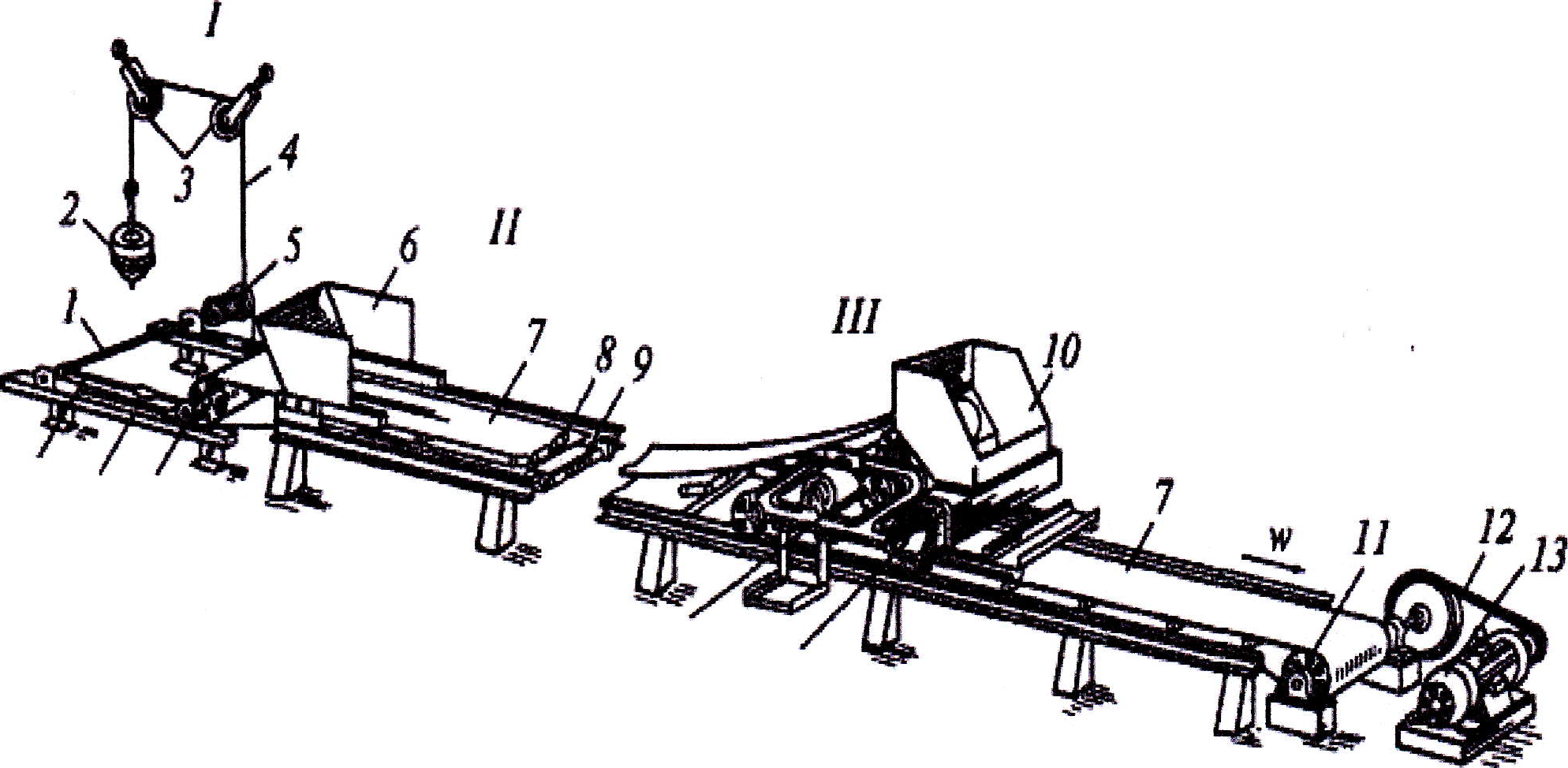

Принципиальная схема ленточного конвейера

Рис 6.

Краткое описание схемы ленточного конвейера

Рассмотрим конструкцию ленточного конвейера (рис.6). Основными узлами его являются: 1-натяжная станция, 2-несущая конструкция с верхним 8 и нижними 9 опорными роликами, по которым движется текстильная проррезининая лента. 7 III, IV-разгрузочная приводная тележки.

Двигатель 13 через ременную передачу 12 приводит во вращение ведущий барабан, обеспечивая предварительное натяжение ленты. Состоит из барабана 16, подшипники которого могут перемещаться вдоль горизонтальных направляющих 17, шкива5, промежуточных блоков 3, и груза, 2 усилие, создаваемое грузом с помощью отводных тросов 4, передаются шкиву 5. последний поворачивается, вследствие чего тросы 18 наматываются на вал 1 и подтягивают к себе подшипники натяжного барабана 16. загрузка конвейера осуществляется через бункер 6. выгрузка- с помощью разгрузочной тележки III

В бункер 10 и отводящие рукава 14. перемещение тележки вдоль направляющих часто осуществляется с помощью ведущей ленты 7, при этом вращаются барабаны 15, которые систему передач приводят в движение валы ведущих колес тележки III. Иногда для привода тележки применяют отдельный двигатель.

Расчетная мощность определяется по формуле [2] стр. 220

Где Q= производительность транспортера

L=длинна транспортера между барабанами, м

![]()

H=Высота подъема транспортера

K=Коэффициент запаса

=КПД механизма = 0,75-0,8

Расчетный коэффициент, принимаемый по таблице.

Электропривод инерционного грохота (сита)

Основной частью грохота является просеивающая поверхность – Она выполняется

в виде сита из плетеной или сварной сетки, а также решета, штампованного из

листовой стали, или литого из резины. Сита и решета должны быть износостойкими, сохранять в процессе работы неизменным размер отверстий, иметь большую площадь отверстий.

Различают грохочения предварительное, промежуточное, товарное

(окончательное). Предварительное грохочения применяют для грубой сортировки

на крупные и мелкие куски перед дробилками первичного дробления. При промежуточном грохочении из дробленого материала отделяются более крупные куски для направления в дробилки последующих стадий дробления. При окончательном грохочения материал разделяют на фракции в соответствии с требованиями стандарта. Разделение материала по крупности на фракции осуществляется в результате придания поверхности грохочения определенных по частоте и амплитуде колебаний, обеспечивающих эффективное встряхивание материала и прохождение зерен через просеивающие поверхности. На грохотах можно устанавливать до трех сит. Сита располагают в одной плоскости (грохочение от мелкого к крупному) или ярусами (грохочения от крупного к мелкому).

Для привода грохотов, за исключением электровибрационных, применяют асинхронные двигатели с короткозамкнутым ротором, так как условия пуска этих механизмов нормальные и регулировать скорость не требуется. Для управления двигателями используют магнитные пускатели. В качестве

Промежуточной передачи от вала двигателя к валу грохота обычно применяют клиноременную передачу

Инерционные виброгрохот. Они делятся на инерционные наклонные (угол уклона сит 10…25гр) и инерционные горизонтальные.

Инерционный грохот сходен по устройству с другими грохотами, но имеет эксцентричный вал. При вращении вала дебалластные грузы вызывают вибрации короба - материал непрерывно подбрасывается на сите и падает на него. Мелкие проваливаются через отверстия сит, а крупные перемещаются к концу короба.

Наиболее эффективны грохоты на пружинных опорах. Регулирование амплитуды колебаний достигается сменными дисбалансами. В отличие от эксцентриковых в инерционных грохотах в увеличением нагрузки амплитуда колебания короба уменьшается автоматически, защищая конструкцию от перегрузок. Такие грохоты применяют для тяжелых условий работы при товарном грохочении, а так же для предварительного грохочения крупнокусковых материалов перед первичным дроблением (вместо сит устанавливают колосниковые решетки в один ярус). Самоцентрирующиеся грохоты не требуют тщательного подбора де балластных грузов.

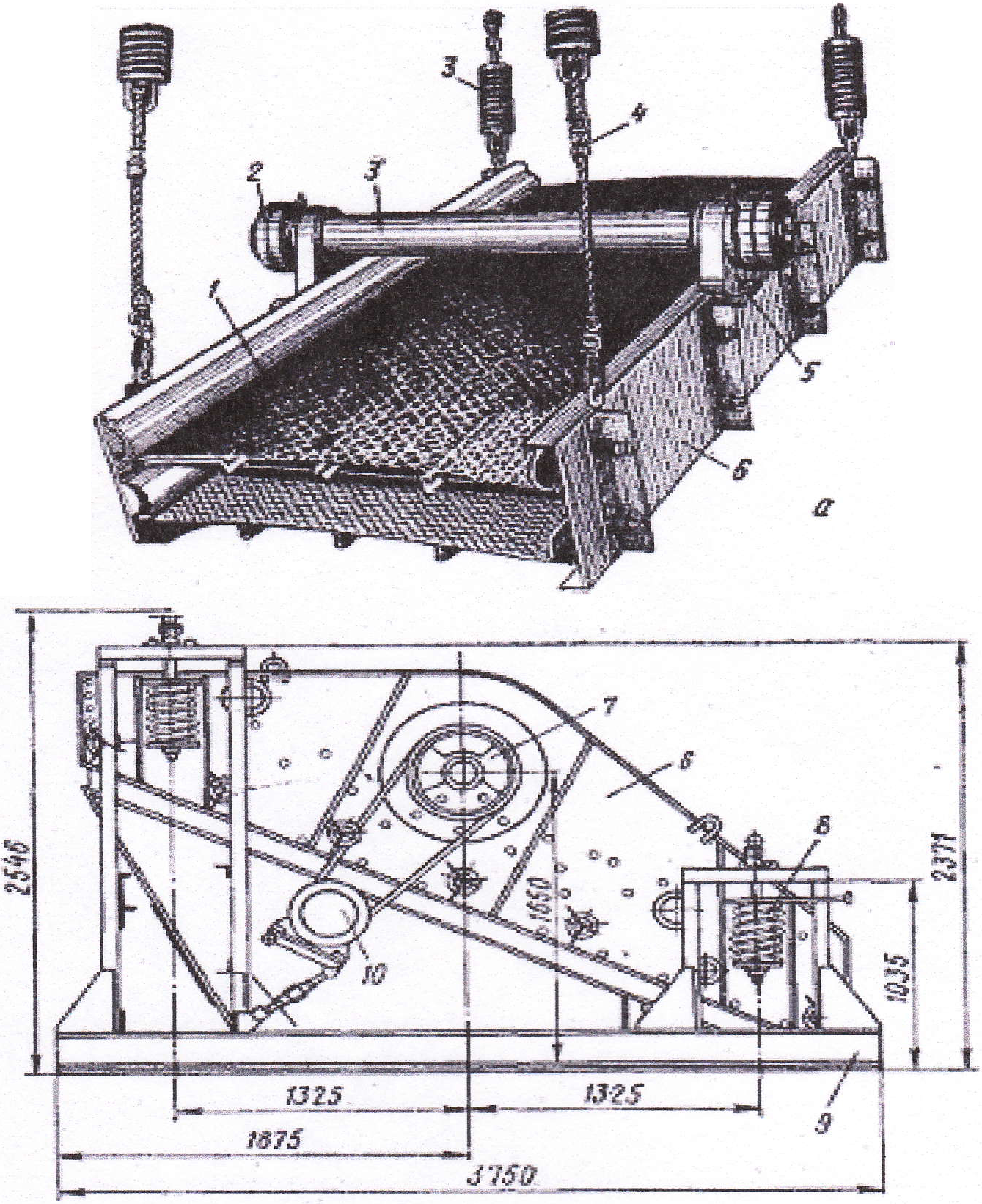

Принципиальная схема грохота.

Рис.7

Краткое описание принципиальной схемы грохота.

А) подвесной; б) опорный!; В) ито;2)-шкив-дебаланс;3)-вибратор;4)-подвеска грохота;5)подшипник;6)-короб;7)-шкив;8)-пружина;9)-рама грохота;10)-электродвигатель

Инерционный наклонный виброгрохот (рис.7) представляет собой шкив баланс 2, опертый на 2 подшипника 5, корпуса, которых укреплены в стенках короба 6. короб с ситами 1 опирается на снование через упругие связи 4.

расчетная мощность электродвигателя эксцентрикового грохота.

Определяется по формуле (1) стр. 63:

![]()

Где G-вес вибрирующих частей грохота

R-радиус окружности, по которой движется центр тяжести инерционного груза. м

W-скорость вращения вала, рад\сек

-кпд. Промежуточной передачи

D-диаметр цапфы вала, м

S-амплитуда колебаний сита, м