- •Краткое описание птс

- •1.1.2 Технологические требования

- •1.1.3 Электротехнические требования

- •1.1.4 Электрические блокировки

- •Электропривод ленточного транспортера

- •Электропривод шаровой мельницы

- •2. Методическая разработка по практическому изучению поточно-транспортной системы

- •3.Расчетная часть

- •3.1 Расчет освещения дробильного узла

- •4 Экономическая часть

- •4.1 Расчет фонда заработной платы

- •4.2 Отчисление на социальные нужды

- •4.3 Расчет амортизации

- •5 Техника безопасности

- •5.1 Основные положения

- •5.4 Инструкция по технике безопасности при проведение лабораторных работ

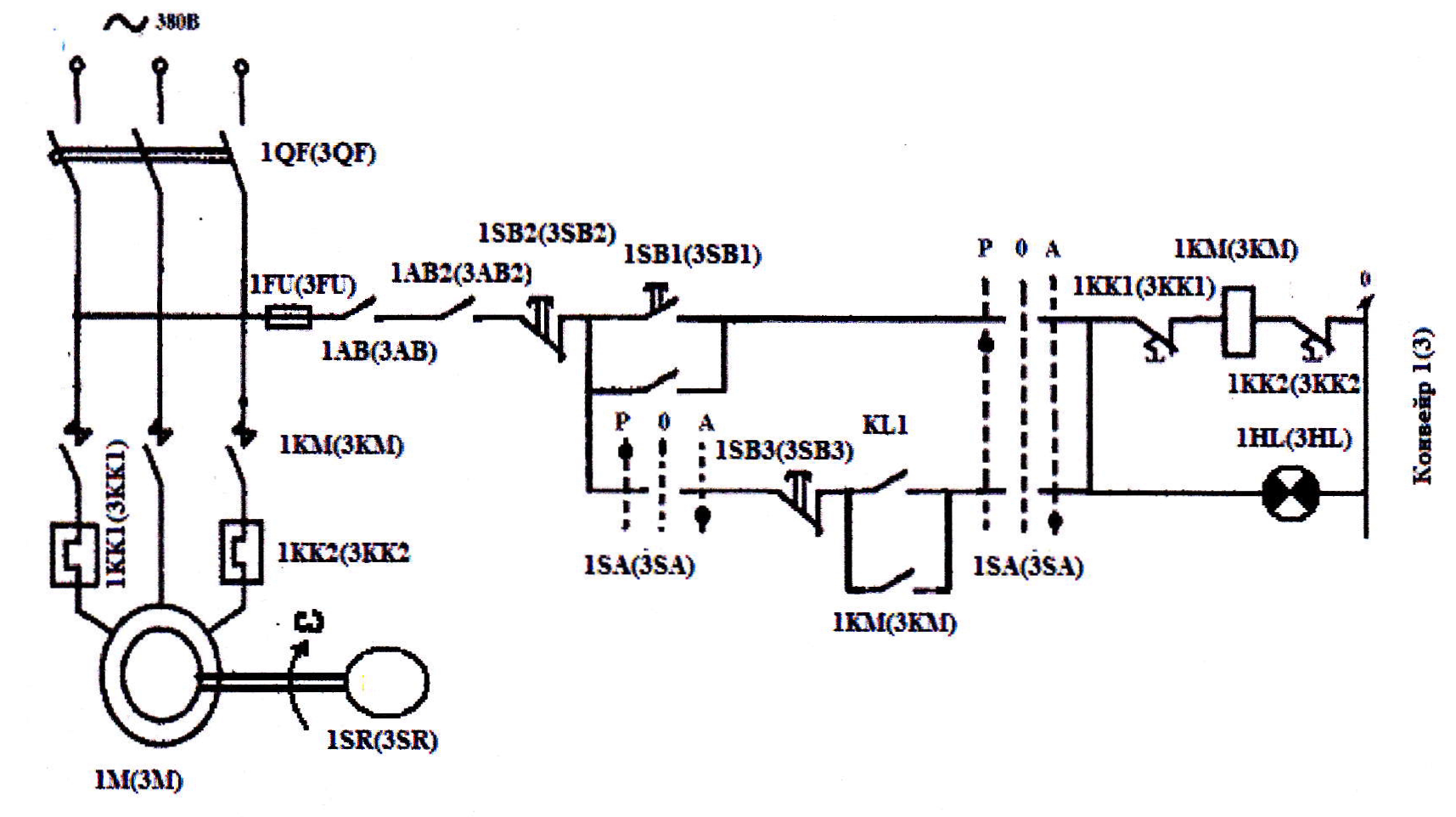

1.1.4 Электрические блокировки

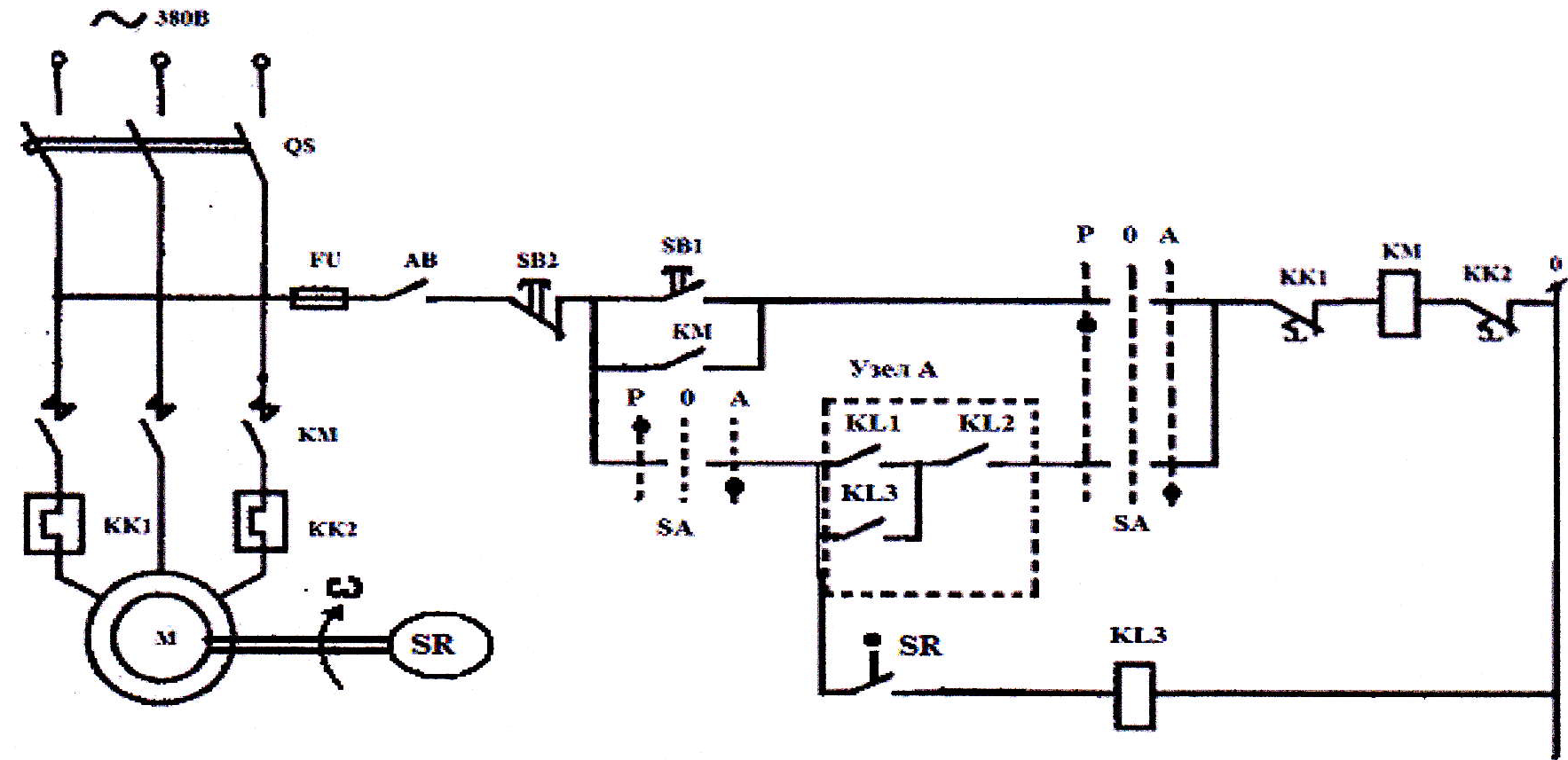

Схемы местного сблокированного управления механизмов ПТС

Рис 2.

Краткое описание схем местного сблокированного управления механизмами ПТС.

Первым по пуску является двигатель 1 М, вторым – двигатель 2М, пуск которого возможен только после запуска двигателя М1. Выполнение этого условия осуществляется блокировочным контакторам пускателя 1 КМ двигателя 1М введенного в цепь пускателя 2 КМ двигателя 2 М. В некоторых схема местного сблокированного управления для повышения надежности возможности фиксации работы транспортирующего механизма вместо блокирующих контакторов пускателей вводятся контакты реле контроля скорости.

Для перевода схемы на местное управление избиратель управления 2SA с положение «Б» (блокировка) ставиться на положение «Р». (Ручное). При этом шунтируется блок-контакт 1КМ и блокировка между двигателями снимается.

В схеме пуска двигателя 1 М (см рис. 2 а) применена независимая.

Предпусковая сигнализация, при которой звонок предупредительной сигнализации NA включается и снимается при нажатии или отпускание кнопки SB3.

В схеме двигателя 2М (см. рис. 1,6) при применима принудительная пусковая сигнализация. В этом случае пуск двигателя возможен только после предварительного замыкания кнопки SB3 и подачи напряжение на реле QKS контакты которого, введены в пускатель 2 КМ. После пуска двигателя звонок отключается контактором 2 КМ.

Местным управление называется управление механизмов у места его установки без наличие блокировок с другими механизмами.

Местным сблокировочным управлением называется управление несколькими механизмами, связанными между собой блокировочными связями в соответствии с технологическим процессом.

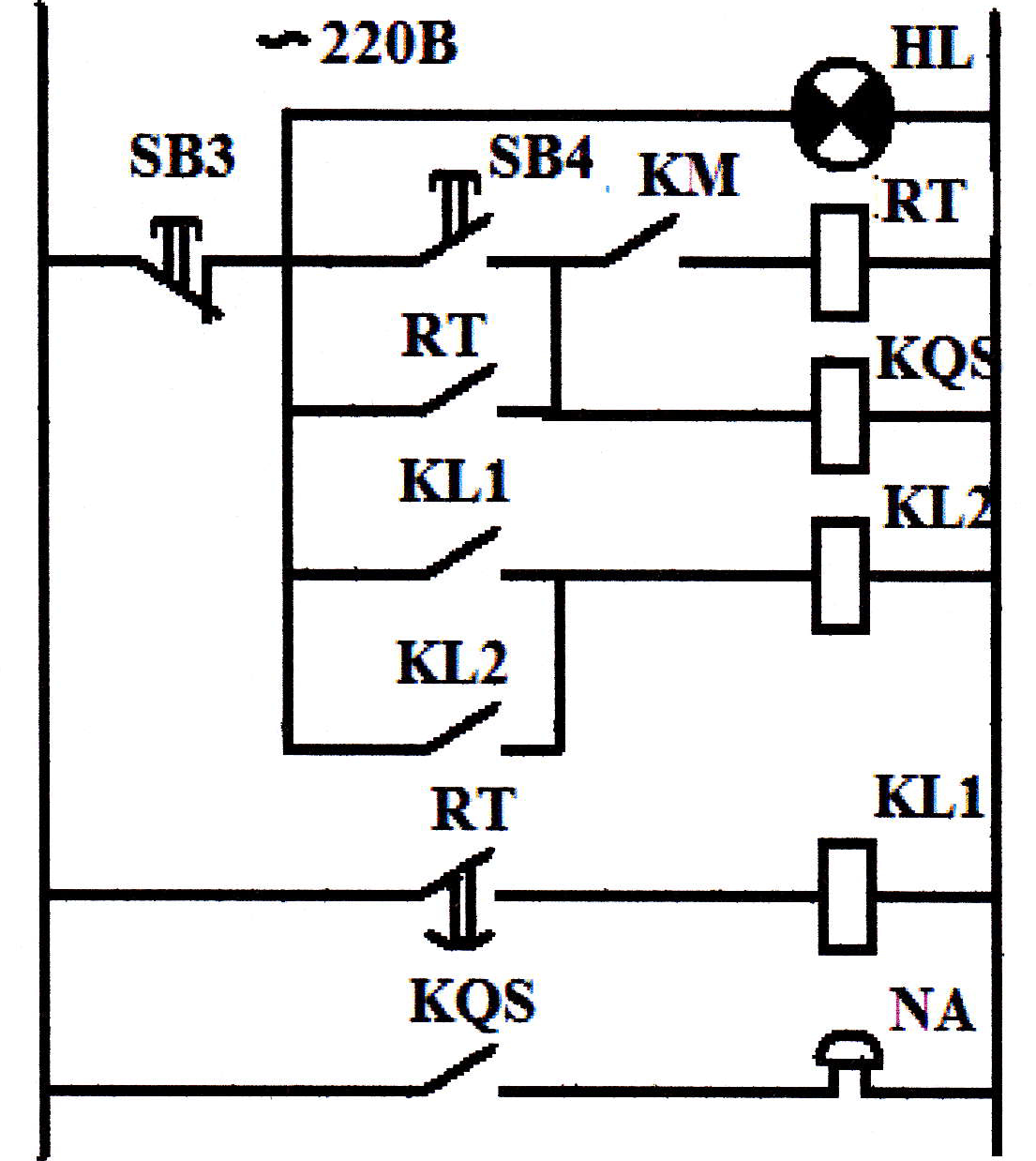

Схемы диспетчерского автоматического и местного управления ПТС

Рис а

Краткое описание схемы диспетчерского автоматического и местного управления ПТС.

На рис. 3 приведены схемы автоматизированного управления (а) и предпусковой сигнализации (б). В схемах пользуются изготовляемые промышленностью блоки управления с универсальными переключателями SA.

При режиме диспетчерского автоматизированного управления переключатель режимов SA находится в положении А. Пуск механизмов производится, с принудительной предпусковой сигнализацией, для чего нажимом на кнопку SB4 включается реле времени КТ и через реле KQS подается принудительный звонок NA. По истечение установленной выдержки, реле автоматического пуска KL1. Последнее срабатывание замыкает свои контакты в

Цепи пускателя КМ подготавливает его для включения. При условии включения предыдущего по пуску механизма и замыкание его блок - контакта KL3 включается пускатель КМ. При достижении механизмом номинальной скорости срабатывает реле контроля скорости SR. Последнее включает промежуточное реле KL3, которое шунтирует контакты реле KL1, и замыкает блок - контакты реле KL2, в цепи последующего механизма. После включения последнего по пуску механизма блок - контактом его пускателя КМ цепь сигнализации отключается.

Остановка механизмов производится из диспетчерского пункта нажимом на кнопку SB3. При этом реле пуска участка KL2 отключается и размыкает цепь пускателя первого по пуску двигателя, что приводит к автоматической остановке всех двигателей участка.

При переводе схемы на местное управление переключатель SA ставят в положение «Р». и включение двигателя производится кнопками SB1 и SB2

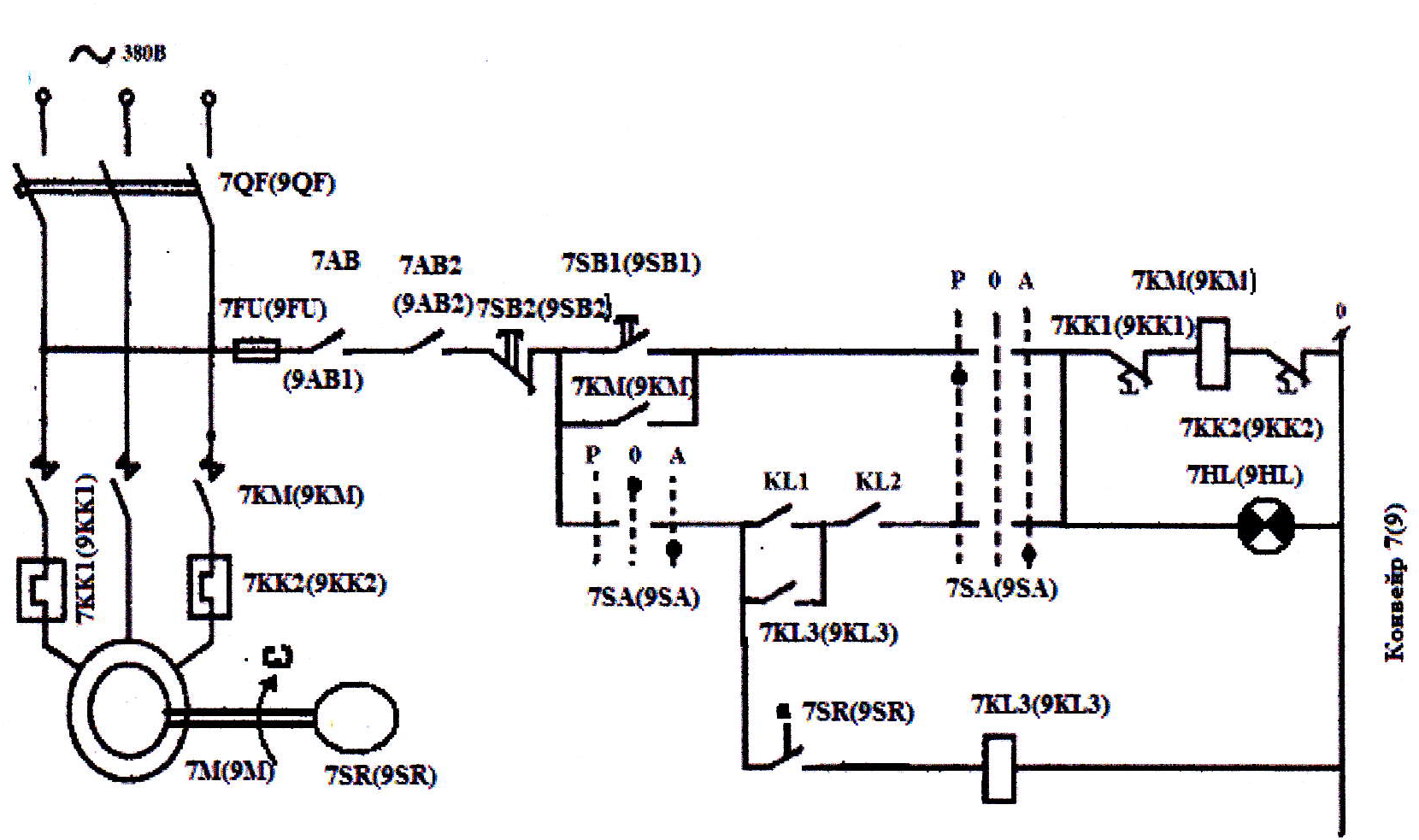

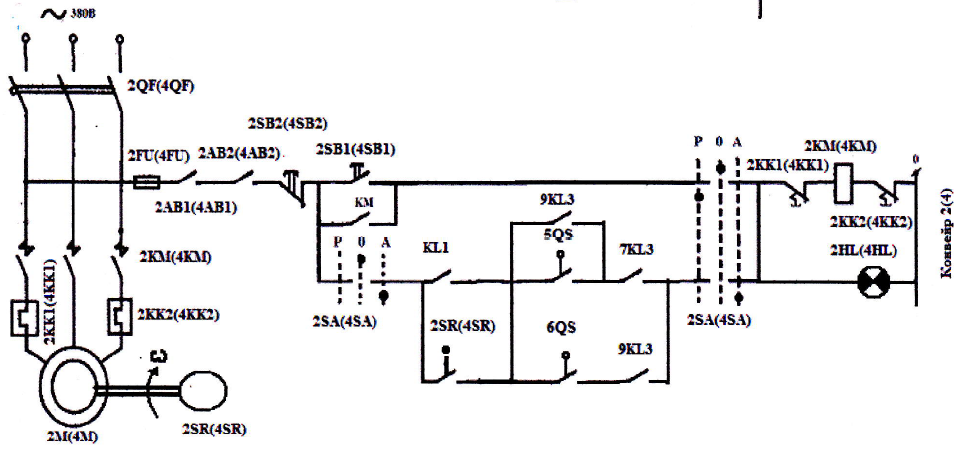

Электрическая схема управления участком ПТС

А)

Б)

В)

Г)

Краткое описание электрической схемы цепей управления участком ПТС.

Схема управления работает следующим образом: Диспетчером выбирается маршрут технологического потока, намечаются механизмы участка, подлежащие пуску, и устанавливаются в соответствующие положения избиратели управления SA и перекидные клапаны SB. После выполнения указанных предпусковых операции и подачи предупредительных сигналов производится пуск механизмов в направлении, обратном технологическому процессу.

Для подачи материалов в складской бункер, должны быть включены двигатели механизмов конвейеров 1,2,9 и поставлен в требуемое положение перекидной клапан 6SB. Для этого ключи управления 1SA, 2SA, 9SA ставят в положение автоматики (А). Пуск начинается нажатием на кнопку SB1, срабатывает предупредительный сигнал, и последовательно включаются двигатели 9М,2М,1М. Включение сигнализируется лампами HL соответствующих механизмов, при этом звонки предупредительной сигнализации NA у рабочих механизмов отключаются.

Остановка механизмов участка производится нажатием на кнопку 1SB3 двигателя (конвейера) 1М, чем прекращается подача материала. После времени, необходимого для загрузки других конвейеров от материала, ключи управления ставят на положение (о) «отключено» Для изменения направления технологического потока, например пуска другого конвейера для заполнения бункера, ключ 7SA ставят в положение «А», нажимается кнопка SB1 и

и действует предупредительный звонок 3NA3.

После прекращения действия пускового сигнала вкл. двигатель конвейера 7. Нажимом на кнопку 5SB переключают перекидной клапан на конвейер 7, лампа 7HL гаснет, а лампа 5HL загорается.

При переключении клапана двигатель ранее работающего конвеира 9 продолжает работать до полной разгрузке механизма, так как цепь его пускателя будет замкнута контактами 9KL3 до полной остановки механизма.

Электропривод механизмов ПТС

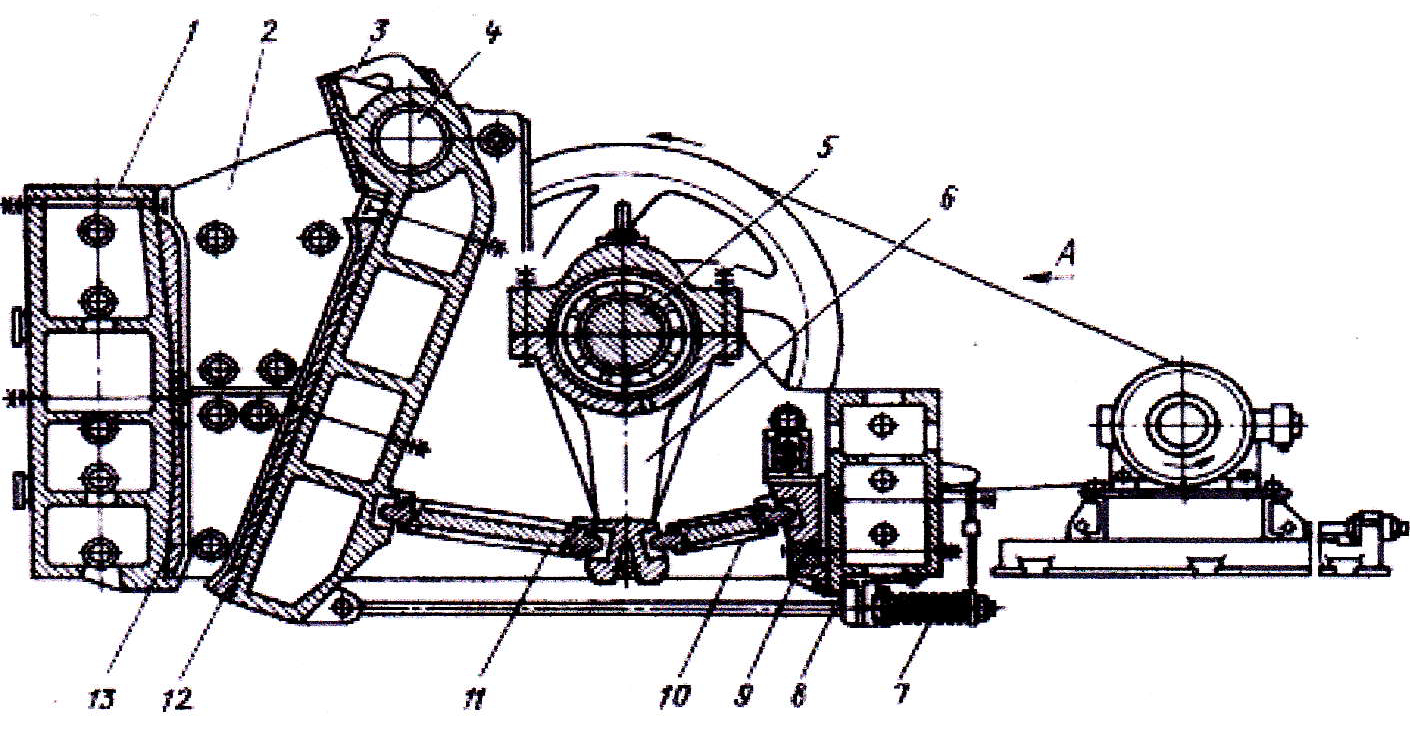

Электропривод щипковой дробилки

Щипковые дробилки применяют для крупного и среднего дробления различных материалов, во многих отраслях народного хозяйства. Они способны нерудные материалов практически всех разновидностей. Главным параметром щипковой дробилки является размер (ширина и длинна, B*L) приемного отверстия камеры дробления, образуемой подвижной и не подвижной щеками. Отечественная промышленность выпускает дробилки с размерами приемного отверстия LB*(мм):250*160, 400*250, 900*400, 900*600, 1200*900, 1500*1200*2100*1500, 2500*2100. Классификацию щипковых дробилок осуществляют по характеру движения основного рабочего органа (подвижной щеки), так как именно это определяет важнейшие технико-эксплуатационные параметры дробилок. По принципиальным кинематическим схемам различают дробилки с простым и со сложным движением щеки. В дробилках с простым движением щеки от движения кривошипа к подвижной щеке передается кинематической цепью. При этом траектории движения подвижной щеки представляют собой или прямые линии или части дуги окружности. В дробилках со сложным движением кривошип и подвижная щека образуют кинематическую пару. В этом случае траектории движения точек подвижной щеки образует собой.. Режимом работы щипковой дробилки, а следовательно ее электродвигателя крайне тяжелый: в течение одной половины поворота эксцентрикового вала, происходит дробление материала, а в течение другой – холостой ход щеки. Электродвигатель работает при ударных (пиковых) нагрузках.

Как показывают технико-экономические расчеты, при мощности до 100 кВт применяют асинхронные двигатели с короткозамкнутым ротором с не

повышенным пусковым моментом. При мощности с выше 100 кВт предпочтения отлается двигателям асинхронным с фазным ротором на напряжение 6-0 кВт. Из-за пиковых нагрузок синхронные электродвигатели для электропривода дробилок применяются. Частые пики токов будут выводить электродвигатель из синхронизма, что вызывает нагрев пусковой короткозамкнутой обмотки, так как двигатель работает при выходе из синхронизма как синхронный.

Принципиальная

схема щипковой дробилки

(рис 5)

Краткое описание принципиальной схемы щипковой дробилки

На рис.5 показана типовая конструкция дробилки для крупного дробления с простым движением щеки. Подвижная щека 3, ось 4 которой установлена в подшипниках скольжения, закрепленной на боковых стенках станины 1, получает касательное движение через распорные плиты 10 и вращение от Эл. Двигателя чрез клиноременную передачу. Рабочие поверхности щек футеруют сменными дробящими плитами 12 и 13, изготавливаемыми из износостойкой стали. Боковые стенки камеры дробления, так же облицованы сменными плитами 2. рабочую поверхность дробящей плиты, как правило, изготавливают из рифленой и реже (для первичного дробления) гладкой.

От продольного профиля плит зависят условия захвата кусков и гранулометрический состав материала.

В процессе эксплуатации возникает необходимость регулировать ширину выходной ширины камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 7 и тягой 8

Расчетная мощность электродвигателя определяется по формуле [1] стр.60

![]()

Где W-скорость эксцентрикового вала. Рад\сек

Q

- временное сопротивление сжатию

дробимого материала. н\м![]() ;

;

B - Длинна рабочего пространства зева, м;

D - Диаметр входящих кусков, м;

D - Диаметр выходящих кусков, м;

E - Модуль упругости материала, н\м2

![]() - КПД дробилки и

ременной передачи. Равный 0,6-0,7;

- КПД дробилки и

ременной передачи. Равный 0,6-0,7;

К=1,5 - коэффициент, учитывающий тяжелый пуск дробилки.

Электродвигатель выбираем по условиям

![]() ,

,

![]()

Учитывая тяжелые условия пуска, электродвигатель проверяется по пусковым условиям.

Для управления низковольтными двигателями применяют магнитные пускатели, для управления высоковольтными двигателями высоковольтные выключатели и магнитные станции автоматического пуска.