- •1. Понятия: машина, механизм, агрегат. Классификация машин.

- •3. Плоские четырехзвенные механизмы:

- •6. Кривошипно-ползунный механизм

- •7. Кулачковые механизмы

- •8. Углы в кулачковом механизме.

- •9. Параметры эвольвентного зацепления. Определение основных размеров зубчатых колес.

- •14. Деформации и напряжения.

- •20. Основные понятия сопротивления материалов.

- •21. Виды нагрузок

- •22. Выбор подшипников по статической и динамической грузоподъемности

- •23. Виды соединений

- •27. Особенности проектного и проверочного расчета зубчатых передач

- •30. Классификация ременных передач и конструктивные особенности их устройства

- •36. Долговечность и ремонтопригодность

- •37. Надежность машин

- •38. Износостойкость

- •39. Содержание процессов проектирования и конструирования. Порядок и этапы разработки конструкторской документации.

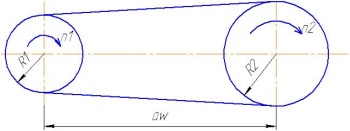

30. Классификация ременных передач и конструктивные особенности их устройства

Ременные передачи – это фрикционные передачи с гибкой связью.

Ремень надевается с первоначальным натяжением. Передача движения осуществляется за счет сил трения между ремнем и шкивами.

Передаточное

отношение:

г де

де

– относительное скольжение.

– относительное скольжение.

Ременные передачи бывают плоскоременные и клиноременные.

Плоскоременные передачи. Плоские ремни могут быть кожаными, хлопчатобумажными, шерстяными или из прорезиненной ткани. Соединение плоских ремней может осуществляться сшивкой, склейкой и специальными металлическими скрепками. В плоскоременных передачах межосевое расстояние независимо от длины ремня, т.к. его можно сшить необходимой длины. Преимуществами плоскоременных передач являются универсальность, возможность работать с большими скоростями, а также то, что вследствие малого трения они могут быть автоматическим средством против перегрузки.

Недостатки плоскоременной передачи:

– большие габариты;

– низкая долговечность ремня;

- невозможность передачи значительных моментов.

Имеются

передачи круглым ремнем из прорезиненных

материалов. Круглоременная передача

обладает той же универсальностью, что

и плоскоременная. Передача круглым

ремнем применяется для небольших

мощностей как правило в приборах. В

большинстве технологических и

транспортных машин наиболее распространены

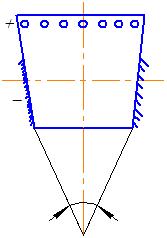

клиноременные передачи. Клиновые ремни

изготавливается из прорезиненных

материалов с армированием растянутой

стороны специальными тканями шнурами.

Клиновый ремень касается шкивов боковыми

сторонами. Коэффициент трения между

шкивом и ремнем возрастает благодаря

углу

.

По сравнению с зубчатыми передачами,

они менее шумны и осуществляют упругую

связь между механизмами машин. В связи

с тем, что длины ремней имеют определенное

значение – межосевое расстояние не

может быть произвольным.

.

По сравнению с зубчатыми передачами,

они менее шумны и осуществляют упругую

связь между механизмами машин. В связи

с тем, что длины ремней имеют определенное

значение – межосевое расстояние не

может быть произвольным.

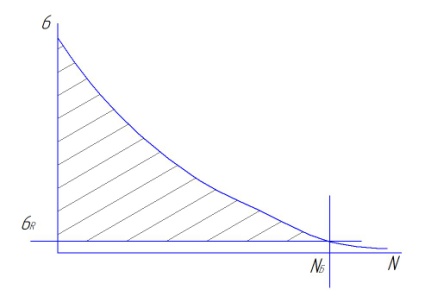

31. Предел выносливости и число циклов нагружения.

σ – предел выносливости. N – число циклов. NБ – 107-109

Выносливость – напряжение, при котором начинает разрушаться деталь. Предел выносливости – предельное напряжение, которое выдерживает деталь после определенного (базового) числа циклов нагружения. На выносливость рассчитываются движущиеся элементы машин, находящиеся под знакопеременной нагрузкой.

32. Назначение и классификация передач

Передачи – устройства для передачи движения на расстояние с преобразованием его кинематических и силовых параметров.

Причинами применения передач в конструкциях машин и приборов являются:

1. несовпадение скоростей двигателя со скоростями и характером движения рабочих органов машины;

2. необходимость регулирования скоростей, сил, моментов по условиям эксплуатации машин;

3. пространственная разобщенность двигателя и рабочих органов машины

Механические передачи могут быть разбиты на две основные группы:

1. передачи трением:

- передачи с непосредственным контактом тел качения – фрикционные,

- передачи с гибкой связью - ременные;

2. передачи зацеплением:

- с непосредственным контактом рабочих тел (зубчатые, червячные, винтовые);

- передачи с гибкой связью (цепные).

33. Понятие о режиме работе машин

Режим работы машины, механизма, детали характеризует изменение нагрузок и скоростей работы во времени.

Можно выделить три основных вида режима работы.

1 – режим с постоянными нагрузками и скоростями, так работают некоторые детали двигателей и энергетических установок.

2 – повторно-периодический режим, так работают технологические установки – автоматы и полуавтоматы.

3 – повторный непериодический режим, так работают транспортные и грузоподъемные машины и механизмы.

35. Прочность и Жесткость.

Прочность

элементов конструкции определяется

напряжениями от приложенных нагрузок

и свойствами материалов. Различают

статическую прочность и циклическую

прочность. Статическая

прочность

рассматривается при неизменном

приложении нагрузок, циклическая

–

при переменных нагрузках. Обеспечение

статической прочности может достигаться

двумя методами: расчетом по допустимым

напряжениям [σ] и по запасу прочности.

σэ

≤ [σ]

Для допускаемых напряжений составлены

таблицы. Эти значения выбираются в

зависимости от механических характеристик

материалов, характера изменения

напряжений и конструктивных особенностей

детали.

где σэ

– напряжение в детали, σпр

– предельное (разрушающее) напряжение

для данного материала. Во многих случаях

детали должны быть жесткими. Требование

жесткости сводится к уменьшению

деформации деталей или соединительных

элементов, возникающей от приложенных

нагрузок. Жесткость характеризуется

коэффициентом жесткости:

где σэ

– напряжение в детали, σпр

– предельное (разрушающее) напряжение

для данного материала. Во многих случаях

детали должны быть жесткими. Требование

жесткости сводится к уменьшению

деформации деталей или соединительных

элементов, возникающей от приложенных

нагрузок. Жесткость характеризуется

коэффициентом жесткости:

где Р – нагрузка, λ – деформация в точке приложения нагрузки.

где Ск

– крутильная жесткость, М – момент, φ

– угол закручивания. Жесткость

ограничивается по условиям работы

деталей, соединительных элементов или

машины в целом (например, точностью

работы металлорежущего станка). Вторым

фактором, ограничивающим жесткость,

является условие работы смежной детали.

Жесткость определяет виброустойчивость

детали и машины, частоту собственных

колебаний механической системы.

где Ск

– крутильная жесткость, М – момент, φ

– угол закручивания. Жесткость

ограничивается по условиям работы

деталей, соединительных элементов или

машины в целом (например, точностью

работы металлорежущего станка). Вторым

фактором, ограничивающим жесткость,

является условие работы смежной детали.

Жесткость определяет виброустойчивость

детали и машины, частоту собственных

колебаний механической системы.