- •1. Понятия: машина, механизм, агрегат. Классификация машин.

- •3. Плоские четырехзвенные механизмы:

- •6. Кривошипно-ползунный механизм

- •7. Кулачковые механизмы

- •8. Углы в кулачковом механизме.

- •9. Параметры эвольвентного зацепления. Определение основных размеров зубчатых колес.

- •14. Деформации и напряжения.

- •20. Основные понятия сопротивления материалов.

- •21. Виды нагрузок

- •22. Выбор подшипников по статической и динамической грузоподъемности

- •23. Виды соединений

- •27. Особенности проектного и проверочного расчета зубчатых передач

- •30. Классификация ременных передач и конструктивные особенности их устройства

- •36. Долговечность и ремонтопригодность

- •37. Надежность машин

- •38. Износостойкость

- •39. Содержание процессов проектирования и конструирования. Порядок и этапы разработки конструкторской документации.

23. Виды соединений

Соединения – это механические устройства для скрепления деталей. Различают следующие виды соединений

Разъёмное соединение:

резьбовое соединение;

штифтовое соединение;

шпоночное соединение;

шлицевое (зубчатое) соединение;

байонетное соединение;

клеммовое соединение;

конусное соединение.

Неразъёмное соединение:

сварное соединение;

паяное соединение;

клееное соединение;

заклёпочное соединение (клёпаное соединение).

Условно разъёмное соединение:

соединение с натягом.

Неразъемные соединения не позволяют разобрать конструкцию без разрушения соединяемых и соединяющих деталей.

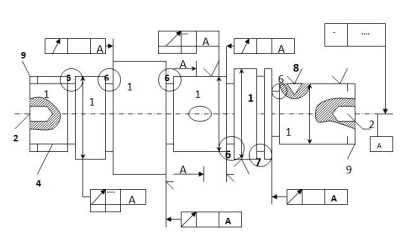

24. Валы. Особенности конструкции.

Вал – тело вращения, передающее крутящий момент от привода к рабочему органу. Устанавливается в опорах вращения относительно своей оси.

Вал состоит из следующих основных элементов:

1 – шейка (цилиндрическая, коническая), служит для посадки на нее подшипников, зубчатых колес и других деталей;

2 – центровые отверстия, служат для базирования вала при его изготовлении;

3 – шпоночные или шлицевые пазы, служат для размещения в них конструктивных элементов, передающих крутящий элемент;

4 – наружная резьба, предназначена для закрепления деталей, размещенных на шейках вала, от осевого смещения;

5 – специальная канавка, служит для выхода режущего инструмента при нарезании резьбы;

6 – канавка для обеспечения плотного и точного прилегания надеваемой на шейку детали к торцу шейки большого диаметра;

7 – специальная канавка для установки стопорных колец (пружинных);

8 – отверстие для размещения стопорного винта, служащего для передачи небольших крутящих моментов и фиксации надетой детали от осевого смещения.

25. Зубчатые передачи. Геометрические элементы зубчатых колес.

Зубчатая передача — это механизм или часть механизма, в состав которого входят зубчатые колёса, и предназначенный для:

передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси.

преобразования вращательного движения в поступательное и наоборот.

При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. В случае пары зубчатых колёс с одинаковым числом зубьев ведущее зубчатое колесо называется шестернёй, а ведомое — колесом.

Классификация зубчатых передач осуществляется по нескольким признакам (по форме образующей, по расположению осей, по расположению зубьев, по форме зубьев, по форме образующей зубьев, по характеру) и может быть представлена следующей схемой.

Прямозубые передачи отличаются простотой изготовления: их колеса могут быть изготовлены на универсальном металлорежущем оборудовании. Однако, из-за малой степени перекрытия они испытывают при работе удары, большие изгибные и контактные нагрузки, что приводит к снижению точности зацепления, вибрациям и шуму, снижению срока службы зацепления. В косозубых передачах и передачах с круговым зубом одновременно в зацеплении находится боле, чем 2 зуба, что повышает плавность хода, точность передачи, снижает нагрузки на зуб. Это дает возможность применить меньшие модули, уменьшить габариты передачи. В то же время колеса с наклонным и круговым зубом могут быть изготовлены только на специальных станках со сложной кинематикой с использованием сложного инструмента. Шевронные передачи позволяют передавать значительные моменты и устойчивы к большим нагрузкам, однако весьма трудоемки в изготовлении. Червячные передачи позволяют передавать значительные моменты и обеспечивают значительные передаточные числа при минимальных габаритах. Они являются самотормозящими, что повышает безопасность грузоподъемных механизмов. В то же время они отличаются большим трением в зацеплении, что вызывает высокие температуры и износ поверхностей витков червяка и зубьев колеса. Поэтому необходимы специальные меры по теплоотводу и гарантированной смазке передачи, колесо изготавливают из бронзы, что повышает стоимость передачи. Червячная передача является необратимой, то-есть ведущим звеном может быть только червяк. Глобоидный червяк вследствие большого числа витков, находящихся в зацеплении с колесом, позволяет передавать максимально возможные нагрузки.

26. Опоры валов. Подшипники. Классификация подшипников.

В качестве опор валов могут применяться или подшипники скольжения, или подшипники качения. Подшипники скольжения более просты конструктивно, однако имеют высокий коэффициент и подвержены износу, что снижает их долговечность и точность. Однако, в настоящее время наиболее распространены опоры качения.

Достоинства опор качения следующие.

1. Легкость вращения из-за малого момента трения

Момент

трения

Р – давление на опору,

d – диаметр посадочный внутреннего кольца

fпр – приведенный коэффициент трения

Поскольку коэффициент трения очень мал, то помимо трения качения оказывают влияние другие факторы. Во многих случаях fпр пренебрегают, за исключением быстроходных подшипников.

2. Стабильность вращения при разных частотах n.

3. Удобство эксплуатации, удобство ухода, простота смазки.

4. Экономичность (подшипники качения изготавливается большими партиями на автоматических линиях и сравнительно дешевы).

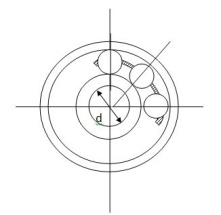

Классификация подшипников качения

По конструкции подшипники бывают следующих типов:

а) радиальные (предназначены для восприятия радиальной нагрузки)

- шариковые однорядные

- шариковые сферические

- роликовые с короткими роликами

-роликовые с витыми роликами

- роликовые двух- и многорядные

- игольчатые

б) упорные подшипники (предназначены для восприятия аксиальной нагрузки)

- шариковые одинарные

- шариковые двойные

в) радиально-упорные (предназначены для восприятия радиальной нагрузки и аксиальной)

- шариковые

- роликовые (с коническими роликами)

г) специальные

Подшипники характеризуются точностью. По точности различают подшипники:

- нормальной точности 30 - 20 мкм

- повышенной точности 15 - 10 мкм

- высокой точности 10 - 5 мкм

- прецизионные 4 - 3 мкм

- сверхпрецизионные 2 мкм

Внешнее проявление точности – биение наружного кольца относительно внутреннего.