- •1. Основные понятия раздела «Сопротивление материалов»

- •2.Виды деформаций.

- •3.Растяжение и сжатие.

- •4.Постоение эпюр продольной силы и нормальных напряжений.

- •5.Сдвиг – Срез.

- •6.Изгиб.

- •7.Кручение.

- •8.Общие сведения о соединении дм.

- •9. Заклепочные соединения

- •10.Сварные соединения.

- •12.Шпоночные соединения.

- •13.Резьбовые соединения.

- •14. Шлицевые соединения.

- •15.Общие сведения о передачах.

- •16.Зубчатые передачи, основные понятия.

- •17.Коническая зубчатая передача.

- •19. Червячная зубчатая передача.

- •20.Ременные передачи, общие сведения.

- •21. Цепные передачи, общие сведения.

- •22.Клиноременные передачи, общие сведения.

- •23. Плоскоременные передачи, общие сведения.

- •24.Муфты, общие сведение, назначение и классификация.

- •25. Муфты упругие.

- •26.Мувп.

- •27.Муфты предохранительные.

- •28.Валы и оси, основные сведения

- •29.Валы, классификация.

- •30. Оси, классификация.

- •31. Подшипники скольжения, общие сведения, классификация.

- •32.Типы и назначение редукторов.

- •43.Типы ремней в ременных передачах.

- •44.Назначение, конструкция и материалы валов и осей.

- •45.Достоинства и недостатки, область применения шпоночных соединений.

- •46.Основные характеристики цепных передач.

- •47. Достоинства и недостатки, область применения шлицевых соединений.

- •48.Область применения заклепочных соединений.

- •49. Область применения сварных соединений.

- •50. Достоинства и недостатки сварных и заклепочных соединений.

- •51.Основные типы крепежных деталей.

- •52.Способы стопорения резьбовых соединений

- •53. Область применения резьбовых соединений.

- •54.Виды заклепочных швов.

- •55.Виды сварных швов.

- •56.Система смазки редуктора, виды смазок.

10.Сварные соединения.

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Основные виды электросварки — дуговая, газовая и контактная.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов.

Достоинства и недостатки сварных соединений по сравнению с заклепочными:

Достоинства:

- простота конструкции сварного шва и меньшая трудоемкость в изготовлении,

- значительное снижение массы конструкции при тех же габаритах.

- возможность соединения деталей любых форм;

- герметичность и плотность соединения;

- бесшумность технологического процесса сварки;

- возможность автоматизации сварочного процесса;

- сварное соединение дешевле заклепочного.

- соединение деталей может выполняться встык без накладок.

- возможность сварки толстых профилей.

Недостатки:

- возникновение остаточных напряжений в свариваемых элементах;

- коробление деталей из-за неравномерного нагрева в процессе сварки;

- зависимость качества шва от исполнителя и трудность контроля

- склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании.

Классификация.

Сварные швы классифицируют по следующим признакам:

- по назначению — прочные (обеспечивают передачу нагрузки с одного элемента на другой); прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов);

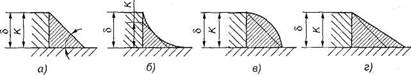

- по расположению сварного шва в пространстве (рис. 3) — нижнее (а); вертикальное (в), горизонтальное (б); потолочное (г).

Рис. 3

По взаимному расположению свариваемых элементов различают следующие виды соединений

- стыковые (рис.4);

- нахлесточные (рис. 5);

- с накладками (рис. 6);

- тавровые (рис. 7, а, б).

- угловые (рис. 7 в, г).

![]()

![]()

Рис.4. Рис. 5. Рис. 6.

Рис. 7.

По профилю поперечного сечения угловые швы могут быть:

Рис.10. Типы угловых швов: а — нормальный; б — вогнутый; в — выпуклый; г — специальный

Условия прочности сварных соединений:

Для соединения встык рассчитывается растяжение

![]() ,где

,где

S-толщина свариваемых деталей;

l-длина шва;

Для соединения внахлестку - срез:

![]() ,где

,где

k-катет

0,7- sin 45,cos45

l-длина шва.

12.Шпоночные соединения.

Шпоночное соединение — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Основной критерий работоспособности шпоночного соединения — прочность на смятие.