- •1. Основные понятия раздела «Сопротивление материалов»

- •2.Виды деформаций.

- •3.Растяжение и сжатие.

- •4.Постоение эпюр продольной силы и нормальных напряжений.

- •5.Сдвиг – Срез.

- •6.Изгиб.

- •7.Кручение.

- •8.Общие сведения о соединении дм.

- •9. Заклепочные соединения

- •10.Сварные соединения.

- •12.Шпоночные соединения.

- •13.Резьбовые соединения.

- •14. Шлицевые соединения.

- •15.Общие сведения о передачах.

- •16.Зубчатые передачи, основные понятия.

- •17.Коническая зубчатая передача.

- •19. Червячная зубчатая передача.

- •20.Ременные передачи, общие сведения.

- •21. Цепные передачи, общие сведения.

- •22.Клиноременные передачи, общие сведения.

- •23. Плоскоременные передачи, общие сведения.

- •24.Муфты, общие сведение, назначение и классификация.

- •25. Муфты упругие.

- •26.Мувп.

- •27.Муфты предохранительные.

- •28.Валы и оси, основные сведения

- •29.Валы, классификация.

- •30. Оси, классификация.

- •31. Подшипники скольжения, общие сведения, классификация.

- •32.Типы и назначение редукторов.

- •43.Типы ремней в ременных передачах.

- •44.Назначение, конструкция и материалы валов и осей.

- •45.Достоинства и недостатки, область применения шпоночных соединений.

- •46.Основные характеристики цепных передач.

- •47. Достоинства и недостатки, область применения шлицевых соединений.

- •48.Область применения заклепочных соединений.

- •49. Область применения сварных соединений.

- •50. Достоинства и недостатки сварных и заклепочных соединений.

- •51.Основные типы крепежных деталей.

- •52.Способы стопорения резьбовых соединений

- •53. Область применения резьбовых соединений.

- •54.Виды заклепочных швов.

- •55.Виды сварных швов.

- •56.Система смазки редуктора, виды смазок.

53. Область применения резьбовых соединений.

Соединения деталей машин бывают неразъемными и разъемными. Разъемные соединения (болтовые, шлицевые и др.) могут быть разобраны и вновь собраны без разрушения деталей. Неразъемные соединения (заклепочные, сварные и др.) могут быть разобраны лишь путем разрушения элементов соединения.

До недавнего времени заклепочные соединения широко применяли в различных инженерных сооружениях: судах, котлах, кранах, мостах и др. В настоящее время область применения таких соединений в общем машиностроении резко сузилась в связи с развитием методов сварки. Заклепочные соединения остаются еще распространенным видом неразъемного соединения при изготовлении металлических конструкций из легких сплавов (дюралюминия).

54.Виды заклепочных швов.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

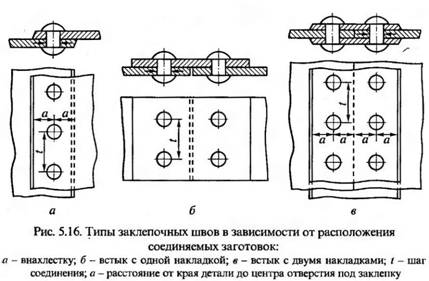

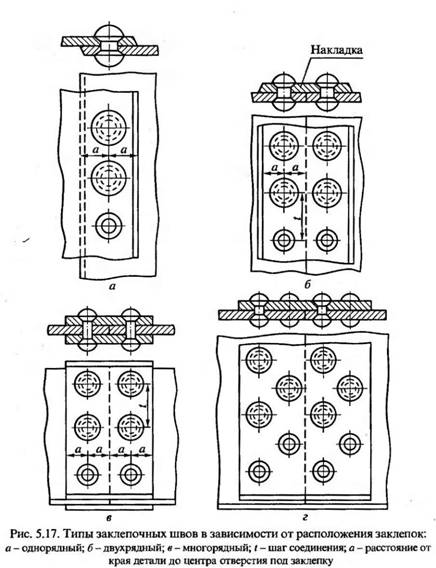

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

55.Виды сварных швов.

По виду сварного соединения – стыковые и угловые.

По положению сварного соединения в котором выполняются сварные швы бывают: «в лодочку» нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные.

По конфигурации сварного соединения швы бывают прямолинейные кольцевые и криволинейные.

По протяженности сварного соединения – сплошные и прерывистые.

По применяемому виду сварки разделяются на швы ручной дуговой сварки, автоматической и механизированной под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, электрозаклепочные, контактной, газовой, паянных соединений.

По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и асбестовых подкладках.

По количеству наложения швов бывают односторонние, двусторонние, многослойные и многопроходные.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы из углеродистых и легированных сталей, швы цветных металлов, биметалла, винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы могут быть под острым, тупым, прямым углом, а также располагаться в одной плоскости.

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые.

По объему наплавленного металла нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции на изделии продольные и поперечные.