- •Введение

- •Глава I строение металлов и сплавов

- •§ 1. Металлография и ее задачи

- •§ 2. Металлы и сплавы

- •§ 3. Макро- и микроструктура

- •Контрольные вопросы

- •Глава II свойства металлов и методы их определения

- •§ 4. Физические, химические и технологические свойства металлов

- •§ 5. Механические свойства металлов

- •§ 6. Испытание на растяжение

- •§ 7. Измерение твердости

- •§ 8. Ударные испытания

- •Контрольные вопросы

- •Глава III анализ макроструктуры металлов и сплавов

- •§ 9. Отбор и подготовка образцов для анализа

- •§ 10. Выявление макроструктуры

- •§ 11. Изучение изломов

- •§ 12. Фиксирование макроструктуры

- •Контрольные вопросы

- •Глава IV анализ микроструктуры металлов и сплавов

- •§ 15. Методы выявления микроструктуры

- •§ 16. Химическое травление

- •§ 17. Металлографический микроскоп

- •§ 18. Применение светового микроскопа

- •§ 19. Тепловая металлография

- •§ 20. Определение микротвердости

- •§ 21. Электронная микроскопия

- •§ 22. Рентгеноструктурный анализ

- •Контрольные вопросы

- •Глава V железоуглеродистые сплавы

- •§ 23. Производство стали

- •§ 24. Углеродистые стали и их классификация

- •Конструкционные (строительные) низколегированные стали.

- •§ 25. Легированные стали и их классификация

- •§ 26. Применение легированных сталей

- •§ 27. Производство чугуна

- •§ 28. Классификация и применение чугунов

- •Контрольные вопросы

- •Глава VI цветные металлы и их сплавы

- •§ 29. Медь и ее сплавы

- •§ 30. Алюминий и его сплавы

- •§ 31. Магний и его сплавы

- •§ 32. Титан и его сплавы

- •§ 33. Жаропрочные сплавы

- •§ 34. Тугоплавкие металлы и сплавы

- •§ 35. Сплавы на основе олова и свинца

- •Контрольные вопросы

- •Глава VII твердые сплавы

- •§ 36. Классификация твердых сплавов. Литые сплавы

- •§ 37. Металлокерамические твердые сплавы. Порошковая металлургия

- •Контрольные вопросы

§ 28. Классификация и применение чугунов

Как уже указывалось ранее, чугуны - это сплавы системы Fе - С, содержащие более 2,14% углерода и кристаллизация которых заканчивается образованием так называемого ледебурита.

Ледебурит - это продукт «распада» (эвтектического превращения) жидкого раствора ; Fе (С) с концентрацией углерода 4,3%. Такое ; превращение, связанное с одновременным выпадением кристаллов аустенита и цементита, происходит при сравнительно невысокой постоянной температуре (1147°С), это -наинизшая из всех возможных температура кристаллизации; поэтому сплав Fе+4,3% С называется эвтектическим, а закристаллизовавшаяся структура - ледебурит - является эвтектикой (наиболее легкоплавкая структура). Формулу ледебурита можно записать как Л (А+Ц).

При охлаждении чугунов ниже 727°С (температура эвтектоидного распада аустенита на смесь Ф+Ц, т. е. температура образования перлита П) ледебурит приобретает формулу Лпр (П+Ц); такую структуру называют ледебурит превращенный.

По структуре чугуны подразделяются на до-эвтектические (С<4,3%, структура П +Лпр+ЦII), эвтектические (С= 4,3%, структура Лпр) и заэвтектические (С>4,3%, структура Лпр+ЦI). Можно видеть, что во всех случаях в чугунах присутствует сравнительно легкоплавкая эвтектика. Поэтому чугуны относятся к литейным сплавам. Они обладают хорошими литейными свойствами: большой жидкотекучестью (способностью расплава свободно течь в литейной форме, полностью заполняя ее и точно воспроизводя все контуры) и малой усадкой - уменьшение объема металла при охлаждении и кристаллизации невелико, что позволяет получать качественные отливки сложной формы.

Рассмотренные выше структурные превращения при кристаллизации чугуна относятся к сплавам Fе - С, у которых углерод находится в связанном состоянии - в виде цементита Fе3С. Обязательное присутствие в структуре сплава цементита придает поверхности излома таких чугунов характерный серебристо-белый цвет, поэтому эти чугуны называются белыми. Из-за наличия в структуре цементита они очень хрупки и не могут быть использованы в качестве конструкционного материала. Их применяют либо для последующего производства стали, либо для получения так называемого ковкого чугуна.

Углерод в процессе кристаллизации чугуна может выделяться в связанном (в виде карбида железа) состоянии и в свободном состоянии - в виде графита (Г). Графит - это аллотропическая модификация чистого углерода (другой модификацией является алмаз). Кристаллическая решетка графита - гексагональная, слоистая, что делает его малопрочным и мягким (твердость его НВ не превышает 3 единиц). В отличие от метастабильного цементита графит химически и термически стоек; плотность его составляет 2,5 г/см3. Темный цвет включения графита придает изломам таких чугунов характерный серый оттенок (серые чугуны). Процесс образования в чугуне включения графита называется графитизацией. Какой вид чугуна будет получен при кристаллизации расплава - белый (с цементитом) или графитизированный (с графитом) - определяется скоростью охлаждения.

На условия графитизации кроме скорости охлаждения существенно влияет также химический состав чугуна. В промышленном чугуне кроме углерода (2,5-4% не более) обязательно содержатся кремний, марганец, сера и фосфор.

Кремний, как и углерод, способствует графитизации, Содержание кремния в чугунах колеблется в широких пределах - от 0,3-0,5% до 3-5%. Изменяя содержание кремния и углерода, можно получить разнообразные по свойствам и структуре чугуны.

Марганец в отличие от кремния препятствует графитизации, способствуя отбеливанию чугуна (образованию цементита). Сера также способствует отбеливанию и ухудшает литейные свойства. Фосфор не влияет на графитизацию, но существенно повышает жидкотекучесть расплавленного чугуна, т. е. его литейные свойства.

При весьма малой скорости охлаждения расплава образуется графитная эвтектика: из жидкости при температуре 1153°С одновременно выпадают кристаллы аустенита и графита (1 стадия графитизации). На этой стадии графитизации образуется определенная форма включения графита (пластинчатая либо шаровидная).

В районе эвтектоидного превращения (738°С) протекает II стадия графитизации: аустенит становится неустойчивым и распадается на смесь кристаллов феррита и графита. Однако если скорость охлаждения при этом достаточно высока, то кристаллизация графита не успевает пройти, и аустенит распадается на обычную ферритоцементитную смесь (перлит).

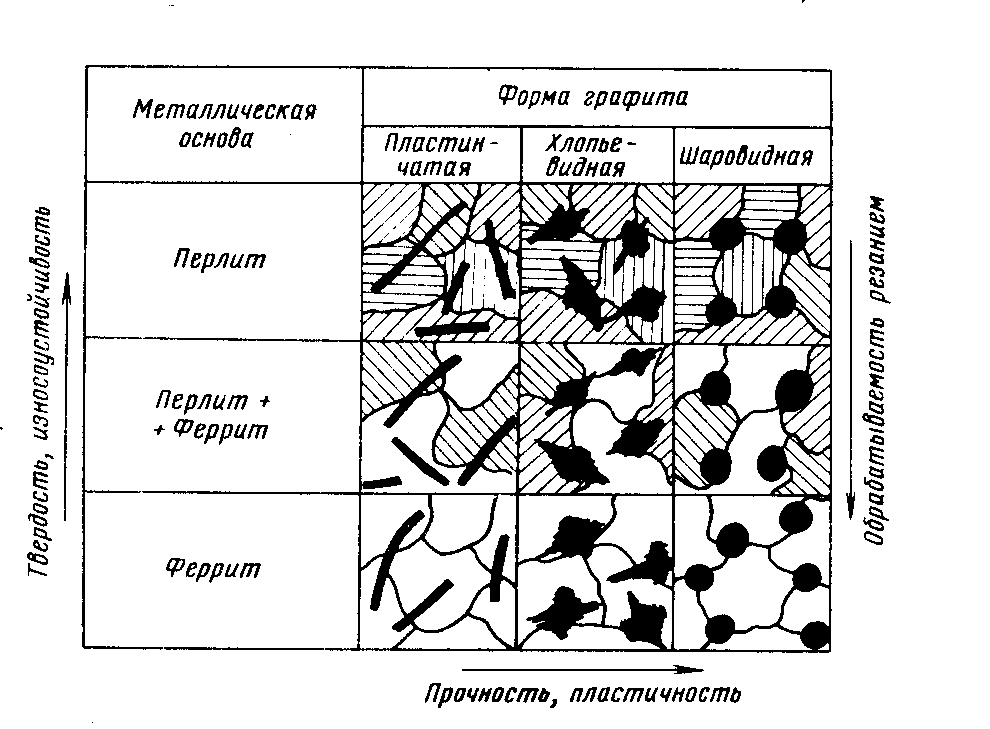

Таким образом, изменяя химический состав чугуна и регулируя скорость охлаждения на II стадии графитизации, можно получить различную металлическую основу чугуна - ферритную, ферритоперлитную и перлитную (рис. 47). В последнем случае в графитизированном чугуне часть углерода (0,8%) будет в связанном (в виде цементита) виде, входящем в состав перлита. Классификация графитизированных чугунов весьма проста: вид чугуна определяется формой включений графита.

Если графит имеет пластинчатую форму, то чугун называется серым. В высокопрочном чугуне графит имеет шаровидную форму, а в ковком - хлопьевидную.

Рис. 47. Влияние металлической основы (матрицы) и формы включений графита на свойства чугуна.

Серый чугун. Серый чугун получается непосредственно в процессе кристаллизации с замедленным охлаждением; графит при этом имеет пластинчатую форму.

В зависимости от степени графитизации может быть получена различная структура металлической основы (матрицы) серого чугуна: серый перлитный чугун со структурой П+Г (см. рис. 47); серый ферритоперлитный чугун со структурой Ф+П+Г; серый ферритный чугун со структурой Ф+Г.

Механические свойства серого чугуна как конструкционного материала зависят как от свойств металлической основы (матрицы), так и от количества, геометрических параметров и характера распределения включений графита. Чем меньше этих включений и чем они мельче, тем выше прочность чугуна. Металлическая основа в сером чугуне обеспечивает наибольшую прочность и износостойкость, если она имеет перлитную структуру. Наименьшей прочностью обладает серый чугун с ферритной основой. Относительное удлинение при растяжении серого чугуна независимо от свойств металлической основы практически равно нулю (δ≤0,5%).

Наиболее высокими механическими свойствами обладают модифицированные ферросилицием и силикокальцием серые чугуны. Модифицирование - добавка в расплав нерасплавляющихся измельченных частиц - обеспечивает измельчение графитовых включений.

Маркируется серый чугун буквами СЧ (серый чугун). После букв СЧ следует число, показывающее предел прочности чугуна при растяжении. Например, СЧ10, СЧ20,…, СЧ45.

Применяются ферритные и ферритоперлитные серые чугуны для малонагруженных деталей сельскохозяйственных машин, автомобилей, тракторов. Чугуны с перлитной основой, обладающие очень высокой способностью гасить механические колебания (высокая демпфирующая способность), применяют для отливок станин станков и механизмов, а также для изготовления дизельных цилиндров, деталей блока двигателей внутреннего сгорания (поршневые кольца, штоки и т. п.).

Высокопрочный чугун. Высокопрочными называют чугуны, в которых включения графита имеют шаровидную (сферическую) форму. Кристаллизация графита, как и в случае -серого чугуна, начинается из жидкой фазы. Чтобы получить не пластинчатую, а шаровидную форму графита, жидкий чугун подвергают специальному модифицированию либо магнием (0,3-0,7%), либо церием (до 0,5%). Под действием модификаторов графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму.

Механическая основа (матрица) высокопрочных чугунов также может быть перлитной (П+Г), ферритоперлитной (Ф+П+Г) либоферритпий (Ф+Г); шаровидные включения графита значительно меньше ослабляют металлическую основу, чем пластинчатые (вокруг сферических включений концентрация внутренних напряжений несравненно ниже), поэтому чугуны с шаровидным графитом обладают более высокой прочностью и пластичностью но сравнению с серым чугуном.

Маркируются высокопрочные чугуны буквами ВЧ, затем следуют два числа: первое - предел прочности при растяжении σв, второе - относительное удлинение при разрыве δ, %. Например, ВЧ 60-2.

Высокопрочные чугуны широко применяются в качестве деталей ответственного назначения в машиностроении, авто- и тракторостроении (зубчатые и червячные колеса, коленчатые валы, муфты и т. п.).

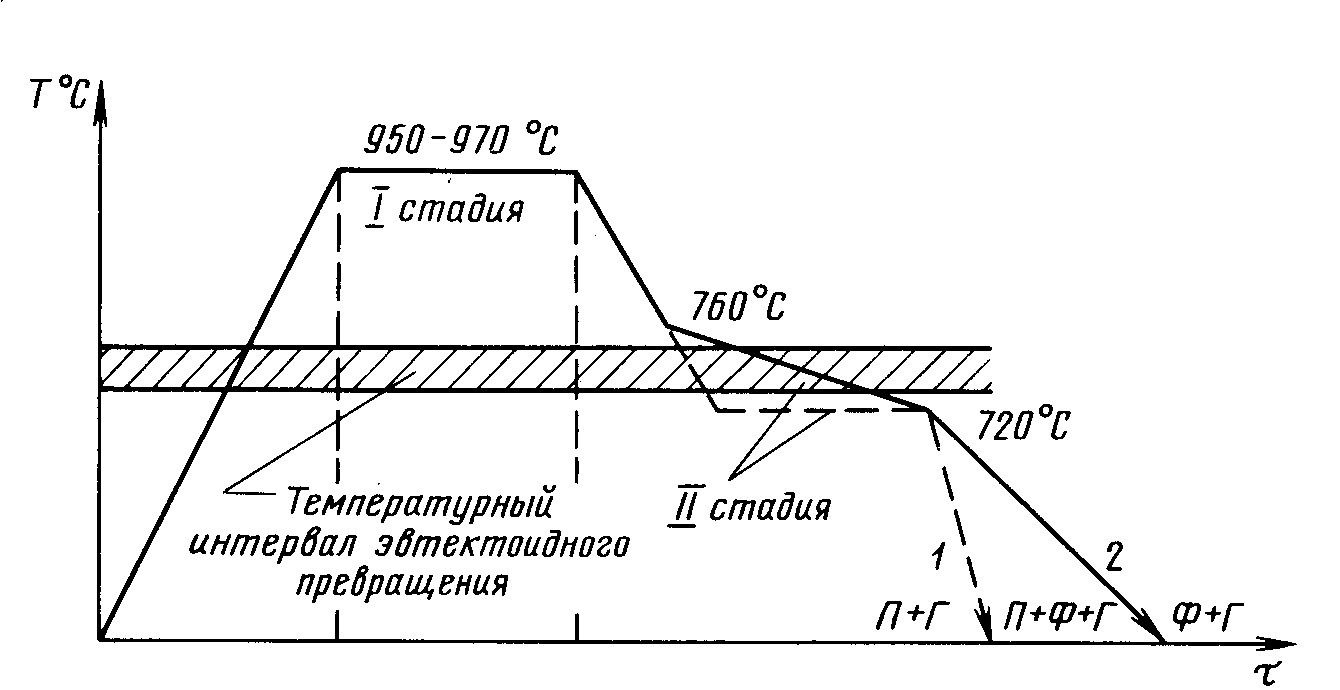

Ковкий чугун. Графитизация происходит не при кристаллизации из расплава, а длительным нагревом и высокотемпературной выдержкой белого доэвтектического чугуна (без его расплавления).

Включения графита должны иметь хлопьевидную форму. Продолжительная термическая обработка называется графитизирующим отжигом или томлением. Температура графитизирующего отжига составляет 95 - 1000°С при выдержке до 40 ч.

Регулируя скорость охлаждения и длительность выдержки в температурной области эвтектоидного превращения, можно получить ковкий чугун с различной металлической основой: перлитной (П+Г), ферритоперлитной (Ф+П+.Г), ферритной (Ф+Г) (рис. 48). Наибольшей прочностью (σв до 630 Н/м2) обладает перлитный ковкий чугун, наибольшей пластичностью (δ до 10%) - ферритный.

Ковкий чугун маркируется буквами КЧ, затем следует два числа: первое - предел прочности при растяжении, σв, второе - относительное удлинение δ (%). Например, КЧ 35-10 (ферритный чугун), КЧ63-3 (перлитный).

Ковкие чугуны нашли широкое применение в 46 сельскохозяйственном машиностроении, автомобильном и текстильном машиностроении.

Рис. 48. Технологическая схема отжига ковкого чугуна.

I – стадия графитизация по реакции Л (А+Ц) А+Г; II – стадия графитизация по реакции П (Ф+Ц) = Ф+Г; 1 – убыстренное охлаждение; в результате структура матрицы чцгуна представляет либо перлит (перлитный ковкий чугун), либо перлит + феррит (перлитно – ферритный ковкий чугун), 2 – замедленное охлаждение (ковкий чугун с ферритной сатрицей).

Легированные чугуны. Чугуны специального назначения (для работы в агрессивных средах, в том числе при высоких температурах) подвергают специальному легированию хромом, кремнием, никелем. Такие чугуны называют коррозионно-стойкими (ГОСТ 2176-67 и 2233-70). Легированные чугуны дешевле нержавеющих. сталей, обладают хорошими литейными свойствами, поэтому изделия из них получают экономичными способами литья.

Хромистые чугуны содержат 26-36% хрома,. имеют высокую твердость, хорошо сопротивляются износу, но плохо обрабатываются резанием.; Хромистые чугуны стойки в окислительных средах - в азотной кислоте любой концентрации при 20°С и в 40%-ной кипящей: в концентрированной серной кислоте и других средах. Окалинестойкость (жаростойкость) таких чугунов сохраняется до 1000-1100°С. Из хромистых чугунов изготовляют детали и аппаратуру для азотной промышленности, производства искусственных удобрений и т. и. Высокая жаростойкость таких чугунов позволяет изготовлять из них детали печного оборудования (колосники, гребни и лопасти в печах для обжига и т. и.).

Кремнистые чугуны относятся к кислотостойким и жаростойким сплавам. Содержание кремния ограничивается 18%, та как при более высокой концентрации кремнистые чугуны становятся очень хрупкими. При резкой смене температур возможно их растрескивание.

В окислительных средах на, поверхности изделий из кремнистых чугунов образуется очень прочная защитная пленка двуоксида кремния SiO2. Такая пленка способна восстанавливаться даже при механических повреждениях.

Чтобы повысить кислотостойкость кремнистых чугунов, в них добавляют 3,5-4,5% молибдена. Получаемый сплав («антихлор») способен! длительно работать даже в 10-30%-ных растворах соляной кислоты при температурах до 90°С,

Изделия из кремнистых чугунов изготовляются из-за их высокой твердости только литьем, безпоследующей механической обработки. В некоторых случаях допускается только шлифование высокотвердыми абразивами (алмазными кругами частицами эльбора и т. и.). Из кремнистых чугунов изготовляют центробежные насосы для перекачки агрессивных сред, детали распылителей кислот, краны, котлы, чаны для транспортировки и хранения сильноокисляющих сред.

Никелевые чугуны содержат до 1% никеля. Чем больше никеля, тем выше коррозионная стойкость чугунов. Никелевые чугуны стойки в расплавах солей и в концентрированных растворах щелочей. Состав никелевых чугунов специального назначения может быть достаточно сложным. Так, никель кремнистый аустенитный чугун содержит кроме 16-20% Нi до 3% Сr и 5-7% Si; никельмедистый чугун включает в себя 5-12% Ni, 3-4% Сr, 5-8% Сu, 1-1,5% Si.